曲轴加工工艺基准的选择及工艺顺序的安排

曲轴生产线及设备概况

曲轴生产线一般分为自动化和半自动化,纯手 动的生产线已经非常少见。产品类型较少但产能要 求较高的情况下,例如只生产 2 ~ 3 种类型的产品, 但年产能要求 30 万件以上,一般采用自动化的生 产线。自动化生产线的柔性(多种零件类型共线生 产的能力)较低,改造成本较高,但加工质量稳定, 且效率很高,多适用于各大汽车主机厂的加工制造。

反,若产品类型较多但产能需求较少的情况下, 例如共线生产 5 ~ 7 种类型的产品,但年产能仅 需 15 万件左右,且产品类型随时需要调整的,一 般采用半自动的生产线。半自动的生产线柔性好, 改造成本低,但受工人技术水平的影响,质量不稳 定,效率也很低,多适用于专门给各大汽车主机厂 提供曲轴产品的企业。

曲轴外形尺寸不规则,大都采用专用设备加工 制造。粗加工工艺主要包括预钻中心孔、车-车-拉、 外圆铣、钻油孔、淬火、滚压和清洗等,对应的设 备有 CNC 加工中心、车车拉机床、外圆铣床、钻床、 淬火机、滚压机和清洗机等。精加工工艺主要包括 两端孔系加工、车削、磨削、动平衡、抛光和清洗 等,对应的设备有高精度 CNC 加工中心、转塔车床、 随动磨床和角度磨床、动平衡机、抛光机和清洗机 等。

曲轴制造工艺基准的选择

曲轴的基准主要分为设计基准、加工基准(工 艺基准)、装配基准,最理想的是三个基准始终保 持一致,这样加工制造的产品一致性最好,精度最高,但受技术水平的影响及成本的限制,三个基准 也会有不一致的情况。曲轴的制造过程中,各个工 位的加工基准也有不一致的情况,做工艺设计时需 考虑基准转换造成的定位误差的影响。

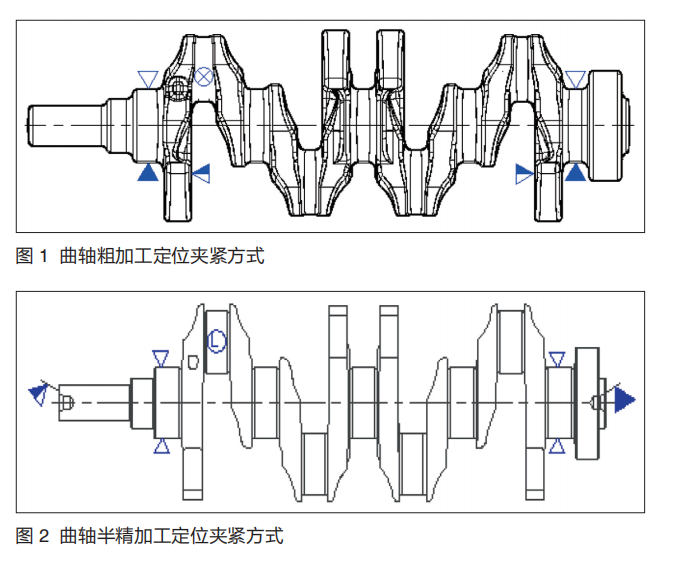

粗加工基准用于粗加工过程的定位,其定位点、 定位面都处于毛坯状态,毛坯的制造质量直接影响 到定位的精度及稳定性,粗加工基准一般都会在毛 坯图样上标注,以便毛坯供应商识别并采取相应的 技术方案保证基准的制造质量。曲轴的粗加工基准 如图 1 所示,轴向定位最外侧两个平衡块,径向定 位第一连杆颈。

半精加工基准如图 2 所示,轴向定位基准采用 两端中心孔,径向定位基准采用第 1 连杆颈,并夹 紧第 1、5 主轴颈,半精加工与精加工之间存在基 准转换,需考虑基准转换之后的加工去除量足够, 以确保产品质量要求。

精加工基准如图 3 所示,轴向定位基准选择止 推面,径向定位基准选择第 1 连杆颈,与产品图纸 定义的基准位置保持一致,以避免基准再次转换, 进而提升加工精度及产品质量。

工艺顺序的安排

工艺顺序的安排将影响到产品质量,工艺顺序 设计不合理,后工序加工过程中影响到前工序已经 最终成品的尺寸或几何公差时,将造成无法挽救的 质量问题,因此设计曲轴的工艺顺序时,需了解各 工序的加工原理、定位夹紧的方式、加工过程对工 件产生的不良影响,在项目前期把工艺风险控制住,以提升产品质量。

1. 淬火与滚压的顺序

曲轴轴颈表面淬火的目的是 将轴颈表面组织转化为硬度较高 的马氏体组织,进而提高轴颈表 面硬度以提升工件的耐磨性,同 时轴颈内部材料的组织形态不 变,保持较好的韧性。根据铁碳 相图,曲轴材料中铁元素的含量 为 0.4%,淬火需把工件加热到 850 ℃以上,然后快速冷却才能 获得马氏体组织,同时轴颈芯部 的温度不能太高以免造成材料组 织转变而导致韧性降低的问题。

一般采用交流电进行感应加热, 在交流电的集肤效应作用下,使 得工件表面温度快速提高而芯部 温度上升不明显。

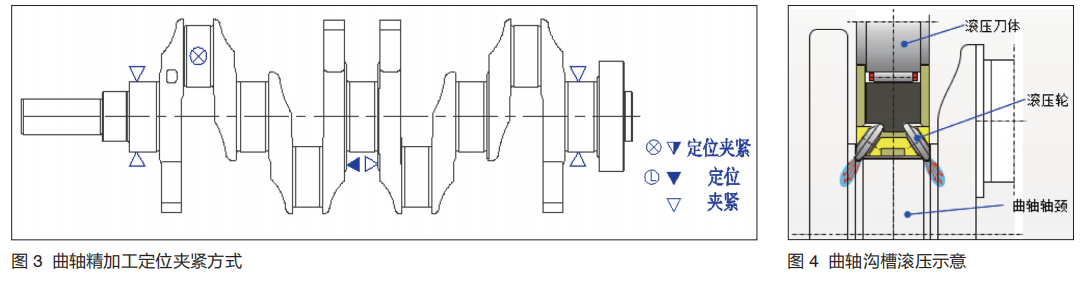

滚压工艺在球墨铸铁和锻 钢材料的曲轴中都有应用,滚压 位置是曲轴主轴颈和连杆颈的沟 槽。滚压是一种冷作硬化的工艺 方法,如图 4 所示,它不对工 件产生任何去除量,通过滚压轮 挤压轴颈的沟槽,使沟槽表面 产生冷作硬化,改善微观形貌缺 陷,并在沟槽处产生压应力,该 压应力刚好与发动机正常工作时 对曲轴产生的拉应力相互抵消, 从而提高曲轴的疲劳强度。滚压 力是一个关键的工艺参数,一般 在 6 000 ~ 7 000 N 之间。据统 计,未经滚压的曲轴疲劳试验都 是失败的,球磨铸铁材料的曲轴 滚压加工后,疲劳寿命能提高 120% ~ 230%,锻钢材料的曲 轴滚压加工后,疲劳寿命能提高 70% ~ 130%,提升幅度非常明 显。

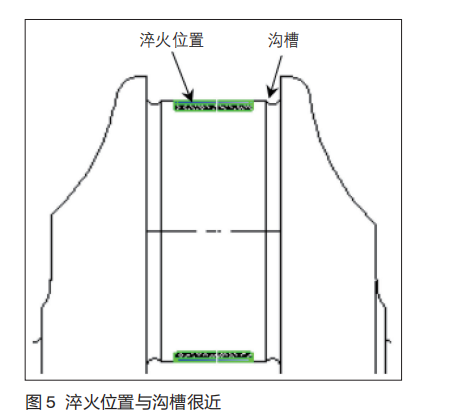

由以上分析可知,淬火工艺 和滚压工艺都会对曲轴的性能产 生很大的影响,一般先淬火后滚 压,两种工艺的先后顺序不能随 意调换,因为轴颈表面与沟槽相 邻,如图 5 所示,淬火的能量 很快就会传到沟槽,如果采用先 滚压后淬火的顺序,则淬火产生 的能量将破坏滚压产生的塑性变 形,进而影响工件的疲劳寿命。

2. 止推面精车与主轴颈磨削的顺序

曲轴止推面在发动机中与 止推片存在相对运动,加工精 度要求较高,其宽度的公差带 是 0.05 mm, 垂 直 度 公 差 是 0.02 mm,一般采用精车或精磨 的方式加工保证尺寸及几何公 差,加工止推面会产生一定的切 削力,该切削力足以使曲轴产生 一定的弯曲变形,进而改变主轴 颈的跳动状态。

曲轴主轴颈在发动机中与轴 瓦配合,相互之间存在相对运动, 其加工精度要求很高,直径径向 公差是 0.012 mm,圆跳动公差 是 0.03 mm,主要靠磨削保证尺 寸及几何公差。曲轴的主轴颈经 过磨削之后其形位公差基本就确 定了,虽然后工序还对主轴颈进 行抛光,但抛光去除量非常小, 只有 0.005 mm,无法改善几何 公差,因此对主轴颈径向圆跳动 影响较大的工序应该放到主轴颈磨削之前进行,可避免磨削后工 件径向圆跳动变化较大而无法校 正的问题。

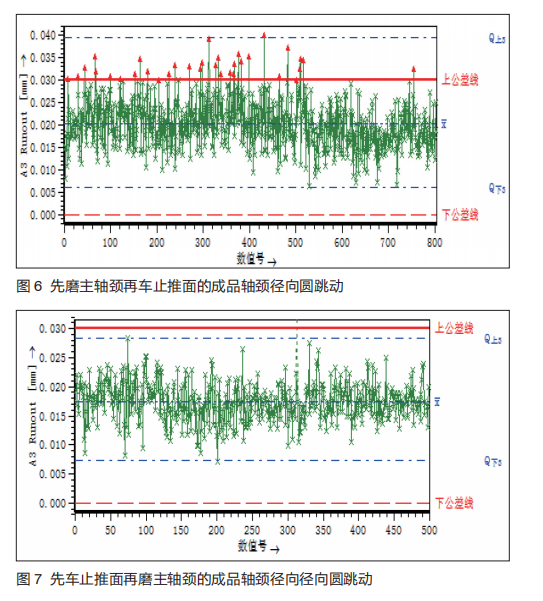

根据以上分析可知,曲轴止 推面精车需放在主轴颈磨削之前 进行,这样精车止推面对轴颈径 向圆跳动的影响可以在后工序的 磨削中消除,图 6、图 7 是止推面精车与轴颈磨削采用不同的先 后顺序对最终产品的主轴颈跳动 的影响数据,先车止推面再磨主 轴颈的工件径向圆跳动均值低于 0.003 mm,且数值稳定无超差 情况。

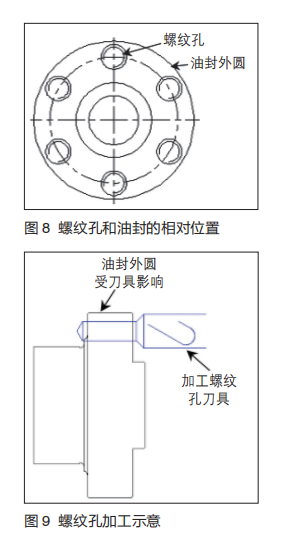

3. 法兰端螺纹孔加工与油封

外圆磨削的先后顺序 法兰端螺纹孔用于安装发 动机飞轮,位于油封的圆周里 面,距油封外圆只有 6 mm,如 图 8 所示。钻削螺纹底孔及攻 螺纹,如图 9 所示,工件材料 产生一定的挤压变形,因其与 油封距离较近,可导致油封变 形,油封的圆度超差,轮廓呈 花瓣状,起不到应有的密封作 用。油封圆度要求是 0.005 mm 以内,精度非常高,主要靠磨 削来保证,先磨削油封再加工法兰端螺纹孔时,加工螺纹孔 导致的油封变形将无法在后工法兰端螺纹孔再磨削油封,磨 削后将不存在油封圆度变差的 问题。

结语

在发动机三大件(缸体、缸 盖、曲轴)的加工制造中,曲轴 的工艺最为复杂,投资成本最高, 所用的设备种类繁多,只有少量 的通用性加工中心,大多都是技 术要求很高的专用设备。曲轴加 工的粗加工基准可以根据技术难 易程度及成本来选择,精加工基 准必须与产品图样要求一致。设 计曲轴的工艺顺序时,需了解各 工序的加工原理、定位夹紧的方 式、加工过程对工件产生的不良 影响,在项目前期把工艺风险控 制住,以提升产品质量。

获取更多评论