永不起火永不爆炸?长城汽车首次揭秘大禹电池技术

电动车的电池安全一直是备受关注的话题,各家车企也相继推出了自己的电池安全技术。

在今年6月底举行的长城科技节上,长城汽车发布了全新的大禹电池技术。借鉴“大禹治水,变堵为疏”的理念,长城汽车宣称大禹电池技术可实现在电池正常生命周期内永不起火、永不爆炸。

那么,大禹电池技术究竟如何应用“变堵为疏”的原理?又搭载了哪些新技术?其核心优势又有哪些?9月23日,长城汽车举行媒体品鉴活动,长城汽车动力电池设计总监曹永强首次对外开放解读了大禹电池技术,让外界对该技术有了进一步地了解。

大禹电池是一项系统性技术

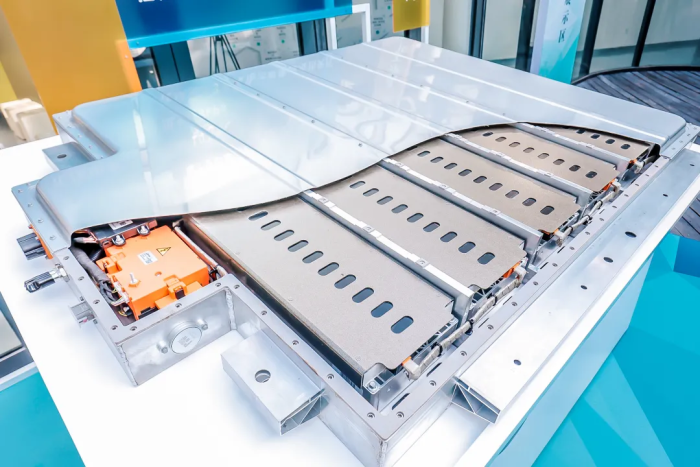

首先需要明确的是,长城汽车推出的大禹电池技术是一项系统的集成技术,它并不是一块电池,或是一个模组。它是可以满足未来不同化学体系电芯应用的技术,不同PACK的应用技术。

在设计上,长城汽车考虑到了电池系统全生命周期的安全性,构建起了4层5维的底层安全矩阵,电芯、模组、电池系统、整车四层匹配,电芯测试、系统数据、安全设计、虚拟仿真、测试验证五个维度设计理念,实现电池热失控安全全防护。

所谓热失控,简单理解就是电池温度升高达到失控状态,从而会导致电池发生燃烧和爆炸,危及车辆安全,导致电池热失控的原因有过充、内短路、碰撞等各种因素。

常规应对热失控的方法是哪里出现发热就封堵保护哪里,但长城汽车经过多次测试后发现,通过疏导的方式将高温的热流快速引导出电池包,是一个更为可行的方法。

这也就是大禹电池技术“变堵为疏”的设计理念,将气火流按照设计通道安全疏导出电池包外可实现“电芯化学体系全覆盖”、“任意位置电芯”、“单个或多个电芯”触发热失控的情况下都能不起火、不爆炸。

它的技术原理是“控+导=通”,控是电芯热阻隔、模组级阻隔、绝热材料对比,导为灭火盒阻火设计和PACK定向排爆,最终通过定向排爆流场、温度场、阻火盒、传导传热四个方面实现排爆、降温、导热等。

根据不同车型项目需求,长城汽车的研发团队针对中镍、高镍、无钴、铁锂等多种化学体系电池均在开展大禹电池技术多元化应用。

在技术方案上,大禹电池技术采用了热源隔断、双向换流、热流分配、定向排爆、高温绝缘、自动灭火、正压阻氧、智能冷却8大核心技术,每一项核心技术中都包含许多专利技术,目前已获得数十项核心技术专利。

下面,我们来看看这8项技术具体是如何运作的。

热源隔断:采用了双重防护,第一重即电芯防护,电芯间采用全新开发的双层复合材料,既能隔离热源,又耐火焰冲击,有效解决了传统气凝胶不耐冲击的痛点。同时结合不同化学体系电芯循环膨胀特性不同,设计双层复合材料,既可有效解决电芯膨胀对空间的需求,又能隔离热源。

第二重防护为模组防护,模组间采用高温绝热复合材料,可阻止火焰冲击和长时间传热传导。防护罩设计定向排爆出口,能快速将模组内部高温气火流排除,避免模组内部热蔓延。

双向换流:热失控过程中会产生大量高温、高压气火流,通过对多种类换流通道设计方案仿真模拟,实现换流强度和比例的精准设计,有效控制热源按预定轨迹流动,减少对相邻模组的热冲击,避免再次引燃。

热流分配:通过搭建燃烧模型、热力学与流体学拟合仿真、冲击强度和压力计算等虚拟技术应用,可实现气火流在不同结构通道内的均匀分布。

定向排爆:作为大禹电池最核心技术,通过分流、导流、换流将火源快速引导至灭火通道并安全排出。目前已攻克了通道内压力和流量均匀化调节的难点,消除了热量集中,使气火流在通道内分层均匀流动。

自动灭火:在定向排爆出口设置多层不对称蜂窝状结构,实现火焰快速抑制和冷却,并通过多点化、均布化、小型化设计,有效减小体积、降低重量,提升降温效果。

正压阻氧:根据蜂窝孔径及单位气体质量流量,保持包内压力始终高于包外,避免因氧气进入导致二次燃烧。

高温绝缘:为消除热失控过程中的高温对铜排线束造成绝缘损伤,防止高压起弧损伤金属箱体,对高压连接及高压安全区域进行高温绝缘防护设计。

智能冷却:当电池管理系统识别到电芯已触发热失控,通过BMS和云端双重监控,确保整车快速开启冷却系统,抑制热扩散。采用单张大冷板与箱体集成设计方案,有效避免管路因高温泄露和爆裂问题,并且根据电芯和模组热控制温度状态,智能调节冷却系统的开闭时间、流速、流量等,实现不同热失控条件下、高效冷却策略。

电池安全是电动车发展重中之重

随着动力电池技术飞速发展,购车成本、续航里程、充电时间、残值问题等影响消费者购买电动车的因素正在得到逐步缓解,但安全问题仍然是影响用户购车选择的关键因素,电芯仍面临内部缺陷、一致性差异、滥用等挑战,无法做到绝对“零热失控”。

相关数据显示,在2020年新能源汽车起火原因分析统计中,由电池问题导致的车辆起火占比达32.97%,是新能源车起火的第一大诱因。

针对电池安全的痛点,比亚迪和广汽埃安先后发布了通过针刺试验的刀片电池和弹匣电池,以极端的方式证明其电池的安全性。岚图汽车日前发布的“琥珀”“云母”两套电池系统,对于热失控的控制时间可以达到30分钟。

而长城的大禹电池技术则更为激进,可实现在电池正常生命周期内永不起火、永不爆炸。那么,它又是怎么做测试的?

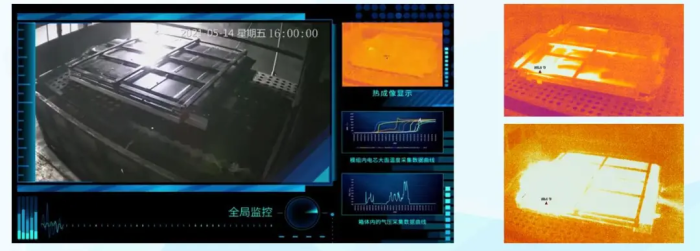

长城汽车依据GB 38031-2020《电动汽车用动力电池安全要求》为测试标准,选取了行业公认最具挑战的三元811体系高镍大容量电芯。

至于为何不用针刺试验,长城汽车方面解释说,对于811体系电芯而言,虽然针刺和加热剧烈程度相当,但加热产生的大量热源要比针刺严苛得多,所以测试采用加热触发,触发位置选择了模组的中间电芯,而且是采用全球最严苛的两个电芯连续触发的测试方式。

在测试过程中,连续发生三次多个电芯集聚触发热失控,温度高达1037℃,电池包内气压达到三次高峰,瞬间最高气压约16kPa,通过尾部灭火盒设计将外溢烟雾最高温度控制在100℃以下,避免对周围产生二次伤害。

值得注意的是,传统电池热失控是通过先开发再测试的模式,但长城汽车在开发大禹电池过程中采用了仿真分析的方式,构建了整包级热失控燃烧模型,实现气流和火流多维度拟合仿真,可以实现无实包的条件下全数字化热失控虚拟仿真,缩短了开发周期和风险。

曹永强表示:“为了推动新能源汽车的发展,最大范围保障用户安全,大禹电池的核心专利技术将对行业免费开放”,这也就意味着,不仅长城旗下的蜂巢能源会搭载此项技术,其它的电池厂商也都可以免费使用长城的电池技术。

曹永强还透露,大禹电池技术将于2022年全面应用于长城汽车旗下所有新能源系列车型,而首搭项目为沙龙品牌第一款车型。

获取更多评论