基于尺寸链分析的底盘关键联接件挡孔 问题控制

汽车车身通常由几百个复杂空间曲面的薄板冲压件焊装而成,各种装配偏差源难以避免,以及各零部件和总成件装配公差积累而产生挡孔问题。挡孔问题是影响整车装配效率和装配质量的非常典型的质量问题,一般从零部件尺寸精度、零部件尺寸稳定性以及装配尺寸链设计是否合理等因素综合分析,综合考虑整车零部件结构、工装方案、工艺方案等影响尺寸的关键因素。制造偏差产生的问题都比较好解决,由于尺寸开发、定位策略及尺寸链设计不合理等产生的问题一般很复杂,不易得到解决。本文主要针对设计不合理的问题实例展开讨论。

实例一:摆臂焊合件挡孔(定位策略、尺寸链设计不合理问题)

1. 工艺布局分析

①摆臂焊合件固定螺母焊接到支架上;②摆臂横梁支架焊接在大梁B 上;③将大梁A 与大梁B

焊接,形成了左、右前大梁;④左右前大梁焊接形成前车体;⑤前车体与后车体焊接形成车体底盘。

由于系统零件及焊接偏差积累,总装安装摆臂横梁产生挡孔。

2. 原因分析

通过数据统计,找出了问题症结为摆臂焊合件安装孔Y 向挡孔,针对问题症结,通过鱼骨图对原因进行剖析,找出影响问题症结的主要原因有:摆臂横梁安装孔尺寸链设计不合理。

(1)Y 向装配尺寸链分析

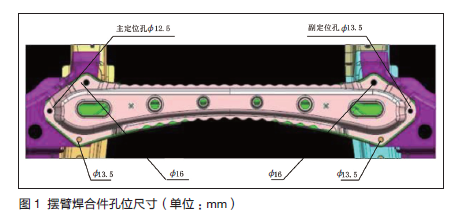

摆臂焊合件安装定位孔, 左定位孔径为φ12.5 mm ;右安装孔(最外侧)为φ13.5 mm ;安装螺栓外径为φ11.8 mm ;左右前大梁上摆臂焊合件定位孔白车身控制在±1.5 mm,如图1 所示。

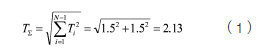

左前大梁上的安装孔位为定位孔, 右前大梁螺母孔相对于左前大梁定位孔的位置度为±2.13 mm,公式如下:、

前车体右前大梁安装孔相对于左基准安装孔位置度A 1=±2.13 mm。

摆臂焊合件基准定位孔的安装位置度A 2=12.5-11.8=0.7 mm。

摆臂焊合件右基准孔相对于左基准孔位置度A 3=0.05 mm(可忽略不计)。

A 0=2A 1-A 2=2.13×2-0.7=3.56 mm ( 2)理论上摆臂焊合件(右)安装孔Y 向尺寸为:11.8+3.56=15.36 mm

即:摆臂焊合件右外侧安装孔的尺寸15 向必须满足φ15.36 mm 才不会引起挡孔,但实际该孔大小为φ13.5 mm,因此会产生批量挡孔问题,其余两个孔也存在同样问题。

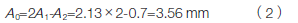

3. 解决措施

运用基准定位策略,从尺寸链角度分析,提出缩短尺寸链的方案,由原来孔1’为主定位孔更改为以孔2’为主定位孔,减少了一个尺寸链波动(左大梁支架焊接1# 螺母孔),提升了安装的精度,同时对各孔尺寸进行优化,如图2 所示。

对摆臂焊合件提出设计更改:Hole1’=12.5+0.1 更改为15 +0.2Hole1=14.5+0.2×16+0.2

Hole2’=14+0.2 更改为12.5+0.1(基准B )Hole 2 =13 +0.1×16+0.2(基准C)

Hole 3’ =16.5+0.2Hole 3 =16.5 +0.2×18 +0.2

优化摆臂焊合件工艺流程:

①预装Hole 2’螺栓;

②预装Hole 2 螺栓;

③ 紧固Hole 3 与Hole 3’螺栓;

④ 紧固Hole 1 与Hole 1’螺栓;

⑤ 紧固Hole 2 与Hole 2’螺栓。

实例二:副车架挡孔(尺寸开发设计不合理)

1. 安装工艺分析

副车架前端套管先装进大梁定位螺杆BB, 然后用螺栓预装到螺母CC( 前悬架横梁螺母),再预装左右前端两颗螺母(前副车架螺母), 螺母CC为活动螺母, 在X、Y 向可以移动±1.5 mm,Z 向可以移动1.5 mm。由于螺栓与螺母同轴度偏差,导致螺栓打不进。

2. 原因分析

通过现场调查及数据统计,找出问题症结:副车架螺栓与螺母同轴度偏差。通过鱼骨图对原因进行剖析,找到了主要原因有:

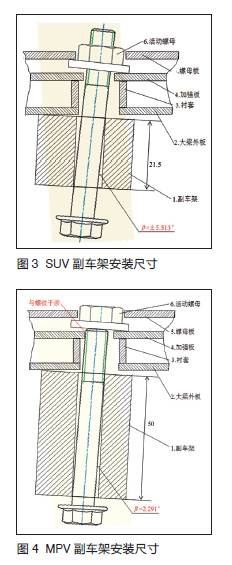

(1)副车架安装孔设计过深,螺栓设计导向性差某SUV 系列副车架螺栓自由度分析:螺栓直径为φ12 mm,副车架后端固定孔为φ14 mm,孔深为21.5 mm,则螺栓可摆动的角度为±5.315°,如图3 所示。

某MPV 系列: 螺栓直径为φ12 mm, 副车架后端固定孔为φ14 mm, 孔深为50 mm,则螺栓可摆动的角度为±2.291 °, 如图4 所示。SUV 系列固定螺栓可调整角度比MPV 要大,通过故障率对比发现,副车架安装孔越深,螺栓可摆动角度越小,容错能力就越差,故障率越高(MPV 系列故障率高达12%,SUV 系列为4.5%)。两车型使用的紧固螺栓均为45°倒角的普通螺栓,导向性差,无法将活动螺母撬正以提高螺栓和螺母同轴度。

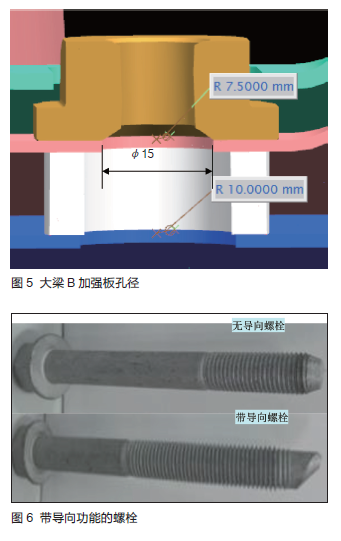

(2)大梁加强板设计过小

大梁B 光孔错位在极端状态下,打紧螺栓过程中螺纹与大梁B 光孔产生干涉,导致螺纹损坏,因此在故障车表现为螺栓前端螺纹完好,而后端螺纹损坏的现象。结构对比: MPV 系列加强板光孔直径为φ19 mm,未反馈有螺栓正常安装而打扭力滑牙问题。SUV 系列大梁加强板光孔直径是φ15 mm,正常安装螺栓(未乱牙、未螺纹返修),滑牙频次较高,如图5 所示。

3. 解决措施

(1)通过偏差分析和风险评

图2 摆臂焊合件安装孔更改估(VA),对工程方案进行虚拟验证,更改设计,采用带导向性能的螺栓,通过模拟装车状态,螺栓圆柱部位能将螺母撬正,提高螺栓和螺母同轴度,如图6 所示。

(2)从可靠性及有效性考虑,更改大梁光孔不影响联接强度及特性,并借鉴MPV 车型的经验,综合评估验证,决定对SUV 系列大梁B 加强板孔径由原φ15 mm 更改为φ19 mm,彻底解决极端状态下螺栓与光孔边缘干涉问题。以上两个措施实施后,故障率直线下降,问题得到有效解决。

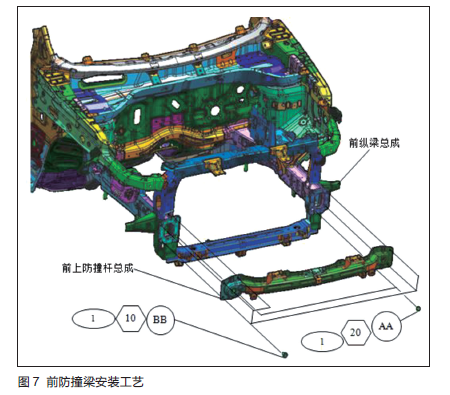

实例三:前防撞梁挡孔(定位策略不合理)

1. 工艺布局分析

①将螺母板焊接到大梁端盖;②大梁端盖以1 个螺杆及1个螺母孔定位与前大梁焊接;③将车身左右大梁拼合,形成前车体,如图7 所示。

由于系统零件偏差积累,总装安装前防撞梁产生挡孔,防撞梁主、副定位孔Y 挡孔,其它安装孔

Y 向、Z 向挡孔,故障率约10%。

2. 原因分析

运用关联图对原因进行剖析,找出了问题的根本原因为大梁端盖定位设计不合理。

(1)大梁端盖焊接是以螺杆及对角螺母孔定位,螺杆焊接位置度有±0.5 mm 波动(螺杆根部退刀槽直径为φ7.0 mm,光孔直径为φ8 mm),定位基准不稳定,会导致大梁端盖扭转(注:螺杆是前防撞梁的主定位,主定位偏差,对其它孔位影响很大)。

(2)定位螺母焊接到端盖上,位置度公差为±0.5 mm,由于主、副定位选择不佳,从而导致孔位焊接后不稳定。

3. 解决措施

根据定位策略(CDLS)的基本原则,主定位应优先选用孔,在工件无孔可供选用的情况下,可选形状及尺寸稳定的平面作为定位面。在该案例中,对大梁端盖单件上增加一个工艺定位孔,更改定位方式,利用1 个工艺孔与1 个螺母孔定位,提高端盖的稳定性,问题迎刃而解。

结语

通过实际案例分析解决,积累质量问题解决经验,在新车型开发时提供尺寸关联的经验教训资料,促使尺寸工程团队从造型阶段到制造阶段就进行尺寸开发和控制活动。综合考虑整车造型、零部件结构、工装方案及工艺方案等影响尺寸的关键因素,提出各阶段零部件尺寸目标及控制策略,并进行尺寸链分析,从理论上确保尺寸目标的可实现性,使新产品挡孔问题及尺寸匹配问题不断降低,持续提升整车尺寸质量。

获取更多评论