乘用车后螺旋弹簧自动合车装配工艺研究

乘用车自动合车工艺是指在合装工位底盘与车身在无人值守状态下自动结合,结合后移出合装工位,在后续工位完成装配和拧紧。合车方案要同时兼顾工厂间、车型间的通用性。主流乘用车主机厂后螺旋自动合车装配工艺大致可分为三大类型:合装前分装预压弹簧、合装时外部设备压紧及合装托盘分离后嵌入弹簧。

合装前分装预压弹簧

在分装工位施加外力将弹簧预压到设计状态,用专用夹具保持住姿态,合车完成拧紧后,再取出夹具。

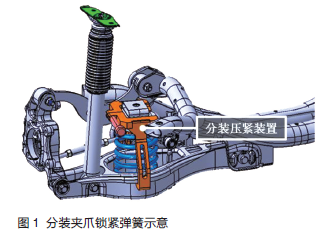

预压后钢线或夹爪保持弹

簧图1 中在分装台用T 形螺纹杆贯穿弹簧底座、弹簧和弹簧上盖,拧紧螺纹杆压缩弹簧到设计状态,用夹爪夹持弹簧上盖和底座并拧紧保持弹簧的位置,合车拧紧完成后再顶升压缩悬架取出夹爪。

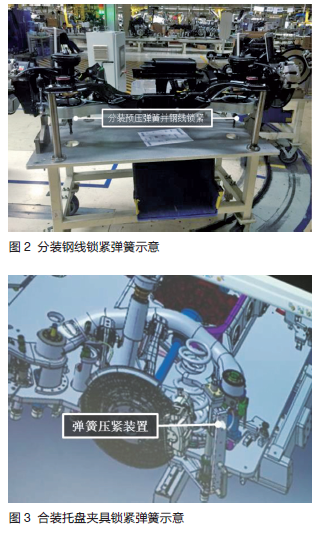

图2 中先将弹簧底座、弹簧和弹簧上盖分装,用压力设备压缩弹簧到设计状态,用定制钢线贯穿弹簧底座、弹簧和上盖,钢线头部用螺纹与弹簧上盖连接,钢线尾部用螺母锁紧。合车拧紧完成后,拧紧枪拧松钢线两端,取出钢线。

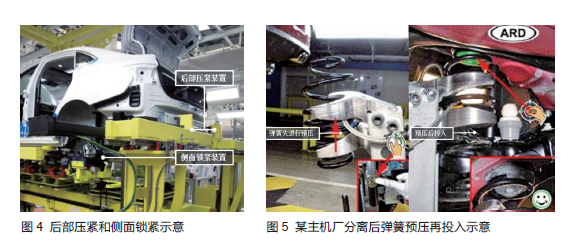

2. 托盘上设计专用弹簧压紧夹具

在合车托盘上设置如图3 所示的专用弹簧压紧夹具,分装时夹爪夹持在弹簧上,再拧紧螺纹杆将弹簧压缩到设计状态,合车完成后拧松螺纹杆并移出夹爪。

合车时外部设备压紧

后悬弹簧直接摆放在合车托盘上,为了防止合车时弹簧顶起车身,用外部机构压紧吊具或车身,合车到位后通过特殊机构将车身、底盘、吊具和托盘Z 向保持不动,保证移出合车工位后在设计状态下拧紧。

1. 后部设备压尾梁再托盘挂钩锁纵梁

图4 中底盘和车身到达合车工位后,后部压紧装置先X 向穿入尾梁并Z 向压紧,防止合车过程中弹簧顶起车身。车身和底盘Z 向对接到位后,合装托盘侧面锁紧装置锁紧车身纵梁,保证弹簧在后部压紧装置撤出后继续被压缩在设计状态,底盘和车身移出合车工位进行装配拧紧,在合车分离工位需先压紧尾梁再撤出侧面挂钩。

2. 吊具锁车身再托盘锁吊具

某主机厂车身对应吊具孔为长圆孔, 吊具的长圆销先Z向锁紧车身,底盘和车身到达合车工位后,侧面压紧装置压紧吊具横臂,防止合车过程中弹簧顶起车身。车身和底盘Z向对接到位后,托盘侧面锁紧销Z 向上升并X、Y 向平面转动锁住吊具横臂,使车身、底盘、吊具、托盘Z 向保持相对不动。

在侧面压紧装置撤出后弹簧继续被压缩在设计状态,底盘和车身移出合车工位在设计状态下进行装配拧紧。在合车分离工位需先侧面压紧吊具横臂后托盘锁紧销再解锁。

合装托盘分离后嵌入弹簧

在合装托盘上合车时先不安装弹簧,将副车架等与车身在设计状态下拧紧。

在合装托盘分离后,用图5的一体式机械手夹爪先将弹簧卡牢后对弹簧进行压缩,并按照预定的运动轨迹将压缩后的弹簧投入设计位置,再撤出夹爪。

各方案优缺点分析

前文介绍了三大类共五种后螺旋弹簧自动合车装配工艺方法,均可满足对应的现场工艺及产品装配的要求,但各方案优缺点都比较明显,详细优缺点分析如表所示。可以因地制宜,选择最优方案。

结束语

乘用车后螺旋弹簧的装配工艺方法有很多,并不局限于文中所阐述的几种。实际规划选型过程中应综合考虑产品结构、产线构造和投资预算等实际情况,以及可靠、实用、经济高效等原则。在乘用车多车型混线生产趋势下,规划出智能化、自动化及柔性化的乘用车后螺旋弹簧的装配产线,实现工厂效益的最大化。

获取更多评论