汽车车身冲压技术降本方法研究

汽车市场竞争愈演愈烈,汽车车身作为整车成本的重要组成部分,面临的成本压力也越来越大。为了进一步降低汽车车身钣金件成本,提升车型成本竞争力。文章研究了汽车车身钣金件在技术降成本方面的主要方法和内容。结合实际案例从零件设计、材料设计、工艺设计及模具调试优化等钣金生产全流程对车身钣金件的主要降成本方法进行方案说明,明确了汽车车身钣金件的技术降成本方向,可以为汽车制造企业在研发生产过程中的技术降成本提供借鉴。

汽车制造业作为国家支柱产业,是衡量国家制造技术水平的重要指标之一。在汽车结构设计过程中,车身作为汽车的主体部分,承担着外观造型和保护行人安全的重要功能,一直是工程师关注的焦点。由于汽车钣金件的成本占据了车身成本的50%~70%。因此,有效提高车身钣金件制造技术水平,并通过技术手段降低汽车钣金件制造成本,对于增强车型整体竞争能力具有极其重要的现实意义和经济价值。

近些年,学者对于车身钣金件的降成本工作进行了很多实践性和方法性的研究。通过分析不同车型主要钣金件的材料利用率差异,认为造型和模具工艺是材料利用率的主要影响因素,并基于以上两点提出了产品设计优化及模具工艺优化的材料利用率改善方法。通过典型冲压件实际案例的对比分析,从车身分缝线优化、产品结构优化、冲压工艺编制、冲压模面设置及材料优化选择等方面,介绍了钣金件技术降成本的主要方法。结合有限元软件DYNAFORM,对车门内板冲压工艺和模具设计进行了优化,详细介绍了有限元方法针对车身钣金件进行优化的流程和方法。从零件设计优化、冲压工艺优化等方面介绍了钣金件的技术降本手段,并创造的提出了过程管理控制成本优化概念。基于材料利用率决定点概念,通过零件分块、工艺优化,余料再利用等方法降低钣金件成本。对从产品设计优化、工艺改进、废料再利用、新技术和新材料的应用等角度详细介绍了汽车白车声降成本方法。以汽车发罩内板为例,运用CAE 对冲压工艺方案和参数进行优化,建立了CAE 工艺优化流程。对料边缩减、排样、余料再利用、激光拼焊、开卷落料模具等技术结合具体实例进行详细说明。从车身开发的白车身设计、工艺设计、模具调试3 个阶段对零件设计优化、工艺优化及新设备/技术应用内容进行了研究。 以后纵梁为例,详细说明了余料回收的流程和方法。

基于以上文献调研及实际案例总结,文章从零件、材料、工艺设计以及模具调试优化方面研究了车身钣金件进行技术降成本的主要方法和内容,为汽车制造企业的技术降成本提供方向。

一、零件设计优化

根据汽车零部件价值工程理论,汽车零部件总成本的80%是由设计阶段决定的。针对零部件在设计阶段的优化,主要考虑的方法有性能、结构及分块优化。

1.1 性能目标设计优化

在设计初期,基于竞争车对标结果,可对性能目标设计进行针对性优化。在设计后期,基于实车实验结果,可以对性能目标进行进一步的设计优化。

1.2 零件结构优化

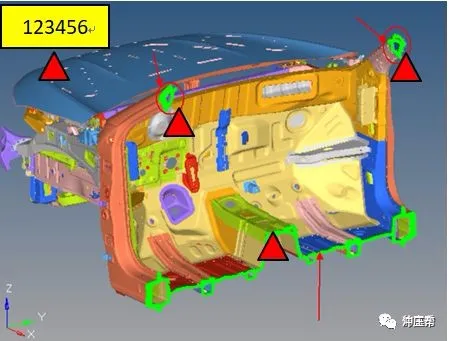

基于合理的性能设计,参考竞争车相关部品功能的实现方式,对车身钣金件进行结构优化,以实现结构设计最优化,比如去除不合理的凸台设计,有利于提高材料利用率和降低成品不良率。如图1 所示优化零件局部特征后,有效提高了该零件的材料利用率和可成形性。

图1 零件设计优化

1.3 零部件分块优化

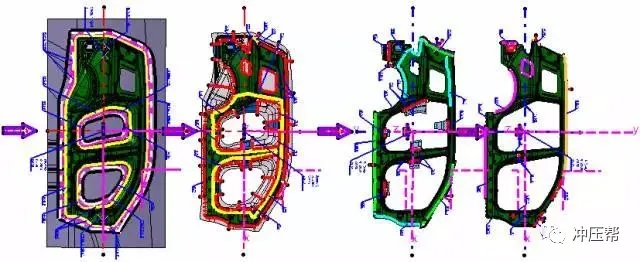

如图2 所示,根据零部件特性及形状,有针对性的对零部件进行分块优化,同时优化部品搭接分缝线,可以大大提高材料的整体利用率。

图2 零件分块优化

二、材料设计优化

根据统计,车身钣金件成本的70%~80%都是材料成本,因此降低原材料的成本就显得尤为重要。

2.1 材料牌号优化

在设计初期,基于性能设计目标,参考竞争车材料使用情况,对车身钣金件牌号进行优化,主要方向包括牌号降低、热轧替代冷轧、裸材化、牌号归并等。其中牌号降低、热轧替代冷轧、裸材化主要是保证零部件性能的前提下,对冗余材料性能进行优化,以最合适的材料实现功能实现成本降低。牌号归并主要是指对整车乃至所有车型使用材料进行梳理,对性能相似的材料进行归并处理,减少使用材料牌号种类,降低采购成本。

2.2 材料规格优化

材料规格优化主要是指材料厚度及宽度优化。由于整车性能特别是NVH 对钣金件厚度影响较大,针对实际性能评价结果及竞争车分析,可以对相应的非关键及性能冗余零部件进行厚度减薄。由于板材在某些宽度(一般是1 000~1 200 mm)生产量较大,采购价格相对较低,因此结合零部件设计对材料宽度进行优化,以实现成本最优化。

2.3 材料国产化

主机厂,特别是合资品牌主机厂车身钣金件往往会使用一些进口材料,基于材料性能评价,对整车所有零部件材料国产化情况进行整理,调研国内材料供应商能力,寻找进口材料替代牌号,并通过材料评价及实验试制等手段却行可行性。因此,材料的国产化是成本优化的有效途径。

2.4 新材料应用

新材料的应用有利于零件在提升性能的同时实现成本降低,目前应用较多的新材料主要有高强钢、铝合金、免中涂材料、激光拼焊板等,需要结合具体的零部件性能及特点进行新材料应用研究。

三、工艺设计优化

汽车车身钣金件主要的工艺流程为落料→成形→焊接→(涂装);因此,结合钣金件生产流程,对钣金件工艺设计优化方法进行分类说明。

3.1 落料工艺优化

落料工艺优化主要包括坯料形状优化、排样优化、以及落料新工艺应用等方面内容。

坯料形状优化是指结合零部件坯料决定点及成型状态,对零部件坯料形状进行优化设计,实现最高的材料利用率。

排样优化是指基于钢材初始宽度和落料方式,对坯料排样形式和搭边值进行优化。如图3 所示,通过调整排样布局,可减小采购宽度,同时提高材料利用率。

落料新工艺应用包括开卷落料、摆剪、弧形落料等新型工艺的应用,合理的运用以上工艺能够有效的提高材料利用率,降低成本。

图3 排样优化

3.2 冲压工艺优化

冲压工艺优化主要包括成型/开口拉延/浅拉延工艺采用、一模两件设计、工序优化等方面内容。

为提高冲压工艺的材料利用率,可通过优先采用成型工艺、开口拉延、浅拉延工艺实现。如图4 所示,由于拉延工艺需要设置大量的工艺补充面和压边量,因此耗费的原材料远大于成型工艺。

一模两件工艺设计主要是针对门板等材料利用率角度零件采用对称配置的方式进行成形,可有效改善成形状态和材料利用率。

图4 拉延工艺与成形工艺对比

3.3 套裁及余料回收

针对侧围、后背门、门内外板等具有较大剪切面积的零部件,可通过提前在其“废料”部位嵌套布置小件成形,通过减少小件材料及模具费用实现成本降低。针对侧围门洞余料,可通过回收的余料生产其他小型钣金件,从而实现材料成本降低。

3.4 焊接工艺优化

针对焊接的工艺特点,焊接工艺优化从技术角度主要包括焊点布置优化,基于其他竞争车焊接设置情况及实验分析,对焊点数量及布置形式进行优化,主要包括焊点间距变大,双排焊点变单排焊点。

3.5 涂装工艺优化

涂装工艺优化主要是指针对如机舱横梁等外制涂装件,可通过涂装内制化实现零部件成本下降。

3.6 新技术应用

冲压新技术应用主要是指先进成形工艺应用。

近些年随着技术的发展新型成形工艺不断涌现[17],目前已经实现量产应用的主要有热成型工艺、辊压成形工艺、液压成形以及旋压成形等工艺,这些工艺能够有效提高零部件性能,同时实现一定的经济效益。

另外,冲压工艺优化过程中通常会结合同步工程进行工艺优化和可行性的验证。车身钣金件的同步工程(SE)是指设计人员在汽车设计早期阶段基于CAE 辅助设计针对车身钣金件冲压全过程进行数值模的方法。

四、模具调试优化

模具调试阶段优化是指量产前或量产后对模具及钢材坯料基于实际冲压结果进行参数优化的方法。主要包括模具工艺参数优化及坯料线优化。

模具工艺参数优化主要包括气垫压力、平衡块间隙、压料间隙以及拉延筋圆角及间隙优化。这些参数的调整能有效改善钣金件在拉深过程中的板料状态,从而实现坯料尺寸的优化。

坯料线优化主要是基于模具试制结果,分析拉延件边缘离拉延筋之间的距离,如有余量,可进一步优化坯料尺寸,以提高制件材料利用率。

五、结论

汽车车身钣金件是汽车成本的重要组成部分,通过分析车身钣金件制造价值链,文章系统的总结了车身钣金件的技术降成本手段和方法,对汽车制造企业在车身钣金件成本优化具有一定的参考借鉴意义。

获取更多评论