超高强钢汽车构件热冲压成形技术与装备

汽车轻量化是汽车重要的发展方向,也是世界各国实现节能、减排、降耗的重大举措。超高强钢热冲压构件的应用能够在减轻汽车整车重量的同时,保证车身强度及安全性,是实现汽车轻量化的重要途径。本文主要介绍作者所在的研究团队围绕超高强钢汽车构件热冲压成形技术及装备所做的部分研究工作。

汽车轻量化是汽车重要的发展方向,也是国家重大科技需求。燃油车整车重量每降低10%,燃油效率提升6%~8%,排放下降4%;纯电动车、混合动力车等新能源汽车对重量更加敏感,整车每减重10%,续航里程增加10%~15%。

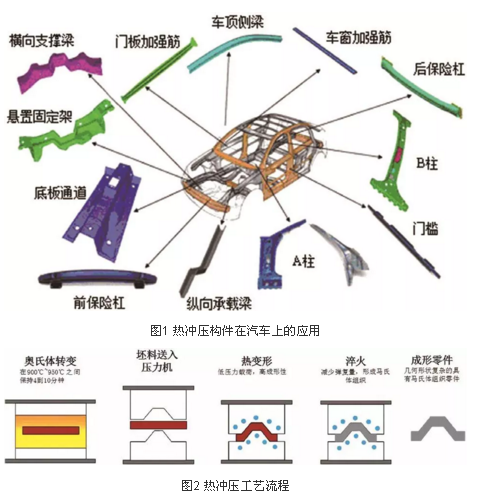

高强度轻量化材料在汽车上的应用能有效地推进轻量化进程。《中国制造2025》提出要提升轻量化材料等核心技术的工程化和产业化能力,同时推动自主品牌节能与新能源汽车同国际先进水平接轨。然而随着钢板强度的提升,传统冷冲压成形中往往存在开裂、回弹、起皱等缺陷,同时成形力明显增加又对压力机和模具寿命提出更高的要求。为解决这些问题,一种能够降低成形力和成形难度,且成形后所得构件兼具超高强度和高精度的先进材料加工技术——热冲压技术应运而生。时至今日,热冲压成形技术已广泛用于汽车车身及底盘结构件成形制造中(图1)。

热冲压成形技术的概念与特点

热冲压成形技术包括直接热冲压和间接热冲压两种形式。以最常用的直接热冲压成形为例,其工艺流程如图2所示,首先将高强度硼钢板坯料加热到奥氏体化温度以上,并保温一定时间使其充分奥氏体化(通常为900~950℃),随后将加热的坯料迅速转移至带有冷却系统的模具内冲压成形,同时保压淬火,使构件材料发生马氏体转变。与传统的冷冲压相比,钢板在高温时成形性好,可一次成形复杂形状的构件,并且构件强度可达1500MPa甚至更高。此外,热冲压工艺的构件回弹小、精度高、变形抗力约为冷冲压的三分之一、设备吨位小。

目前热冲压成形材料主要用22MnB5,包括铝硅(Al-10Si)镀层、GI/GA镀层、锌镍(Zn-10Ni)镀层、复合镀层及其他涂层和裸板。作为典型的第三代先进高强度钢,将中锰钢加热至750℃即可获得全奥氏体组织,扩大了热成形工艺窗口。

热冲压成形技术与装备研究进展

本研究团队在中国汽车产业创新发展联合基金(编号:U1564202)、湖北省技术创新专项重大项目(编号:2016AAA053)等资助下,围绕超高强度硼钢热冲压成形机理、技术及装备开展了相关研究。

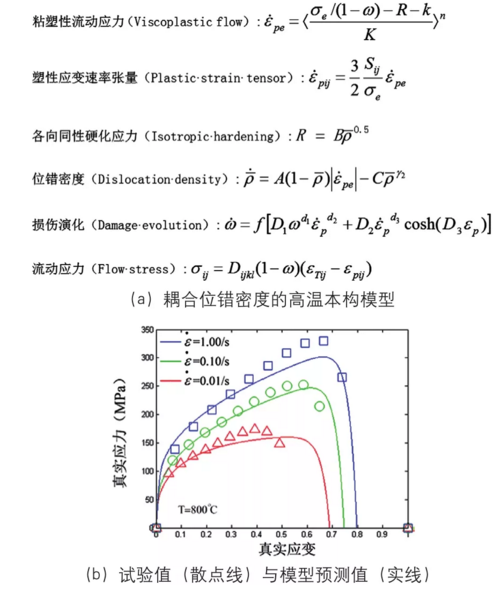

高强钢热冲压成形过程中不仅包含塑性变形过程,还包含温度变化及组织演变过程,是一个典型的热-力-相变耦合的过程。为准确实现热冲压变形规律预测和缺陷控制,建立了耦合位错密度和损伤演化的材料本构模型和成形极限模型。图3所示为耦合位错密度的热冲压硼钢高温本构模型。

热冲压汽车构件组织性能协同控制技术

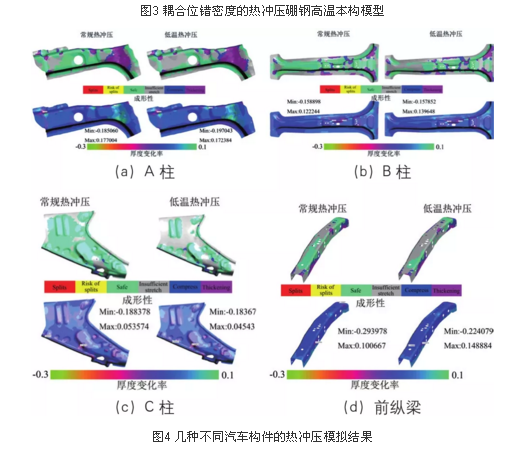

研究团队提出了基于急动度的伺服热冲压工艺设计方法,能够有效地控制冲压速度和成形温度,提升成形效果;研发了低温热冲压专利技术,降低连续生产时的模具温度、缩短保温时间、节约成本;研发了热冲压汽车构件组织性能协同控制技术,以改善高强度钢板热冲压件综合性能和精度;建立了A柱、B柱、C柱、前纵梁、保险杠等汽车安全结构件热冲压全过程有限元模型,可以有效预测零件成形性、减薄率、马氏体含量及抗拉强度的变化(图4)。

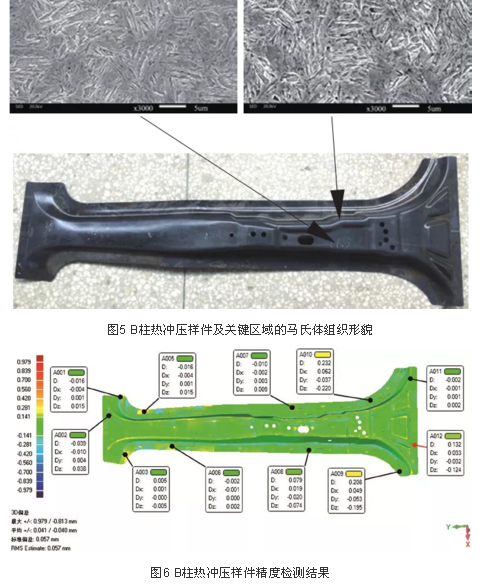

通过伺服热冲压及组织性能协同调控技术,对B柱等样件进行了试制(图5)。对不同部位进行力学性能检测,结果表明不同区域的试样抗拉强度基本在1500~1600MPa,延伸率范围为8%~13%(目前文献资料中多数报道为5%~8%),其微观组织的主要成分为马氏体,夹杂有少量残余奥氏体。此外还对零件的成形精度进行了检测分析,产品关键点尺寸误差不超过±0.21mm(图6)。试验结果表明,相关样件已实现了组织强韧性和精度的协同控制,完全满足装车要求。目前此项技术已实现了技术转化和产业化。

梯度力学性能热冲压构件设计制造一体化技术

传统的热冲压成形工艺,板料的各个位置变形条件基本相同,所以得到的热冲压零件基本为全马氏体组织,抗拉强度达1500MPa甚至更高。但是延伸率相对较低,造成零件塑性或韧性急剧降低、冷弯性能差。一旦发生碰撞,热冲压结构件的碰撞吸能效果大大降低。

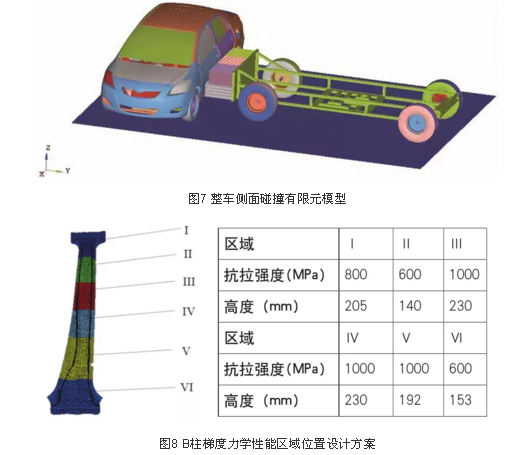

为进一步提升热冲压构件的碰撞吸能性能,采用侧碰吸能分析方法对其进行了梯度力学性能优化设计(图7),得到了具有合理梯度力学性能分布的B柱构件,相关梯度力学性能设计方案如图8所示。结果表明,应用梯度力学性能,B柱可以简化B柱总成结构,达到减重12.1%的轻量化目的,且能够很好地兼顾强度与碰撞吸能性能。陶瓷热障涂层专利技术制造的梯度力学性能样件如图9所示。

具有随形冷却水道的超高强度钢热冲压模具

与冷冲压模具不同,热冲压模具除了具有成形功能外,还具有冷却淬火功能。为了保证其冷却效果,在其内部设有冷却管道,模具结构更加复杂,对模具材料的选择及结构设计等方面要求更为严格。

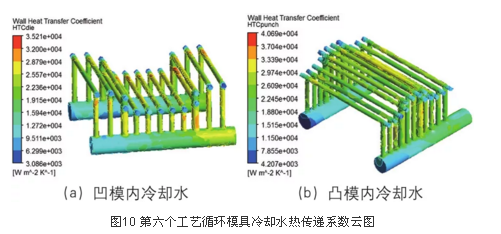

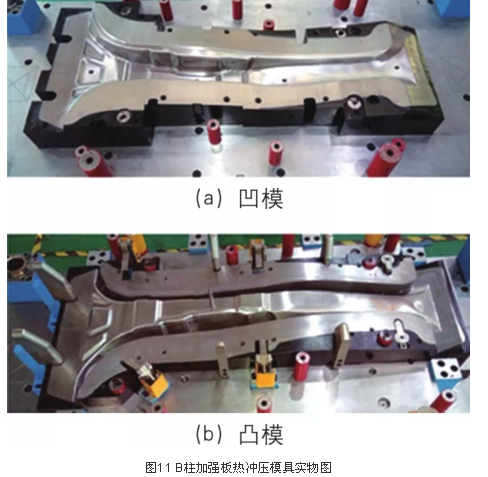

热冲压成形模具冷却系统的设计需要考虑加工方式、冷却均匀性等方面,因此冷却管直径、冷却管间距、冷却管距模具型面距离等参数都是设计的关键,笔者所在的研究团队对热冲压B柱加强板采用镶块式模具结构。为实现构件冷却效果并保证模具的强度,采用与模具型面相近的随形冷却水道。模芯镶块内部与镶块之间冷却水管道采用直径φ10mm的孔,相邻冷却水管道中心距约为17~20mm,冷却水管道中心距最近型面距离为15~20mm。每个镶块都配给相对独立的进出水冷却系统,相邻镶块之间冷却水道不连通。采用ANSYS CFX进行流固耦合数值模拟,并对凸凹模的冷却水流速及温度均匀性进行分析。第六个工艺循环模具冷却水热传递系数云图如图10所示,图中冷却水流速快的中央部位HTC值最高,大部分位置HTC均大于10000W/(m2·K),说明冷却效果较好,可以满足连续生产所需的冷却效果。图11为加工制造完成后的模具实物图

先进热冲压生产示范线的建立

先进的轻量化车身结构件伺服热冲压成形示范线,主要装备包含高速伺服压力机、数控加热炉、热冲压模具、低自由度桁架机器人、激光切割机和喷丸装备等主要装备(图12)。通过运用工业以太网技术实现装备平台的互联互锁,可以完成满足工业生产节拍需求的加热、成形-保压淬火和上、下料全过程各项功能及安全防护要求,形成了具有自主知识产权的伺服热冲压成形生产线的设计方法。

结束语

作为汽车轻量化的重要途径,超高强度钢板热冲压成形技术正在被世界各国企业和学者广泛关注。系统地、深层次地开展相关研究,形成具有完全自主知识产权的热冲压成形工艺及装备关键技术,对我国汽车行业的发展具有十分重要的现实意义。

锻造与冲压

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多