冲压车间规划设计中电动无轨转运车的应用与研究

随着人们对产品质量要求的提升,大型商用车生产基地冲压车间的规划和设计越来越接近乘用车的冲压车间。除了自动化冲压线的应用之外,车间辅助设备如过跨转运车的使用也在不断增多。本文分析比较了冲压车间生产相关的几种先进过跨转运设备。

车间转运车的作用

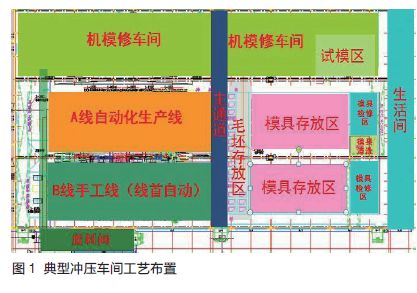

目前典型的冲压车间布置形式如图1所示。以车间主通道为轴线,冲压生产区域与模具存放区域分别布置于主通道的两侧,模具存放区域一侧设有模具清洗间,用于清洗模具。模修车间或模修区域设有调试压机,用于新模具调试或模具维修调试。模具在跨内上冲压线由天车吊运,跨间转运则需要地面平板车来实现。目前,新规划设计的冲压车间对车间内的洁净度要求较高。厂外运来的模具及板料都运送至装卸工位,由装卸工位转运至相关的存储工位由平板转运车来完成。

有轨转运车的特点

平板车作为一种厂内或车间内的转运车辆,通常为电动机驱动,又称为电动平板车,目前冲压车间过跨转运平板车主要有两种形式:拖缆式电动平板车(KPT)和低压轨道供电式电动平板车(KPD),分别如图2、图3所示。

拖揽式电动平板车运行时,靠平板车所拖拽的电缆供电。电缆的一端在地面电源上,另一端经过电动平板车的铁夹装置引入平板车。低压(36 V)轨道供电式电动平车,其工作原理是以轨道滑触线供电,地面变压控制柜将交流380 V电压降至36 V的安全电压,经行走轨道将电能传送给平板车,再经过车载变压器升压为380 V交 流电,驱动平板车运行。拖揽式和低压供电式平板车需要铺设贯穿车间各跨的专用导轨,实现模具和板料的过跨转运需求,弥补车间天车只能在跨内吊运的不足。

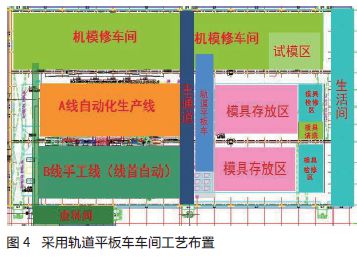

但这两种电动平板车都需要专门铺设一条横穿整个车间的过跨轨道,平板车只沿轨道往返运行于各跨距间。由于轨道的存在,整个冲压车间被平板车导轨割裂为左右两个部分,如图4所示。轨道所占面积不能存放任何模具和物料。

拖缆式平板车最大的优点就是设备价格低廉。但拖揽式的平板车,因电缆的存在,平板车的运行距离受到限制,最多不能超过60 m,一个4跨的冲压车间就需要最少2台平板车转运。电动平板车往返频繁运动,电缆极易磨损,需要定期更换线缆。低压导轨供电平板车导轨铺设时需要做特殊的绝缘处理,防止漏电事故的发生,对导轨基础有特殊的绝缘要求。导轨取电的电刷(铜质)磨损严重,需经常更换。

无轨转运车的应用

过去电动无轨转运车通常只能在大品牌合资工厂的冲压车间才能看到,随着电动无轨转运车国产化技术越来越成熟,国内新建的冲压车间采用电动无轨转运车已成为一种趋势。

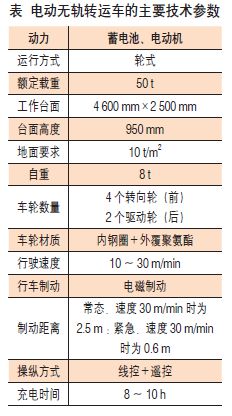

电动无轨转运车整机采用蓄电池供电、直流电动机驱动、液压转向和线控操作模式,可实现双向行驶和360°转向,刹车距离短、转弯半径小,并安装有碰撞安全保护装置和声光报警系统。根据承载吨位不同选配聚氨酯或无内胎橡胶轮,不损坏车间地面涂层。标准配置包括充电站、一件备用电池和两件电池更换推车,主要参数如表所示。

电动无轨转运车的最大优点是摆脱了地面轨道的限制,增加了车间的有效使用面积,提高了车间面积的利用率;无轨转运车可借用车间物流通道随意转向和行进,特别适用于冲压车间模具和冲压板料的过跨转运。

新建冲压车间地面为水泥硬化地面,表面涂环氧树脂,主通道及模具存放区的地坪载荷为100 kN/m2,其余区域为50 kN/m2。50 t电动无轨转运车对车间地坪载荷的要求为100 kN/m2,不会增加车间土建方面的额外费用。取消地面导轨的铺设,不仅可以节省导轨铺设的土建方面费用的支出,而且增加了车间的有效使用面积约500 m2,相当于50余套模具的存放面积。电动无轨转运车在不使用时,可停放至角落里,避免有轨平板车轨道割裂车间的问题,车间物流非常流畅。

电动无轨转运车充满一次电可运行2 000 m,经现场使用验证,充满一次电可运行一周左右。电动无轨转运车标配两块电池,拆卸方便,故充电时不影响转运车的正常工作。拆卸的电池可运至充电间进行充电,也可在车间合适的位置设置充电地点,充电操作便捷,使用更加灵活。

结语

电动无轨转运车技术日趋成熟,越来越被工艺技术人员认可和接受。本文比较了几种常见电动平板车的优缺点,结合自身新工厂规划建设过程的经验,介绍了规划期间采用电动无轨转运车的想法及生产运行中的情况,希望能够给同行提供一定的借鉴和参考

AI《汽车制造业》

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多