特斯拉Model3轻量化技术路线及整体解决方案

一、Model 3轻量化策略

(1)轻量化路线

Model 3的轻量化由电池包开始,拓展到车身、底盘、电子电器等各个方面,电池减重是其重点。

轻量化路线明确以高性能、高度集成、高轻量化的电池包为主来实现整车减重的目标,并通过高强度的车身进行保护,辅助电器、底盘的轻量化,最终取得了整车较高的轻量化水平,同时平衡了碰撞性能、成本及各方面。虽然从白车身轻量化系数上看车身的轻量化率较低,但其在电池包上进行了突破,使得整车轻量化指数达到理想状态。

电池包:高集成、高性能、高轻量化;

车身:高强度、轻量化、低成本;

电器:高集成、轻量化;

底盘、装饰件:低轻量化;

取得想要的结果:较好的轻量化、较高的性能、卓越的碰撞、较低的成本。

Model 3轻量化路线图

(2)轻量化措施

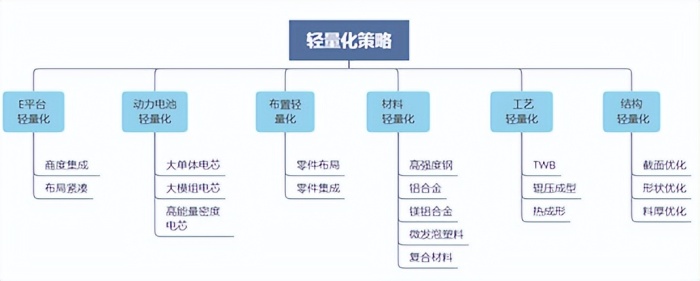

Model 3的轻量化主要从布置优化、结构优化、新材料、新工艺四个方面实施,具体见下图所示,

Model 3轻量化措施分布图

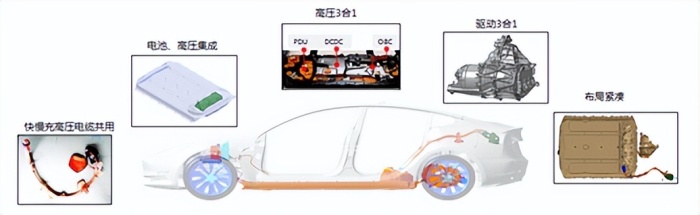

二、Model 3 E平台轻量化技术

Model 3通过高集成化设计,布局紧凑极限压缩空间,形成高轻量化的E平台;

DCDC\OBC\PDU高压3合1集成,重量可降低约25%;高压3合1集成在电池包内,内壳体采用轻而薄的铝材,而与电池包共用外壳体,区别于市场上其他EV车型3合1机舱的布置,实现轻量化的同时也减少了动力电池与3合1之间的布线长度 ;电机和电机控制器、减速器3合1集成化动力总成,重量可降低约20%;慢充和快充共用一对电缆,减少高压电缆的用量,重量可降低约5%。

Model 3E平台轻量化技术分布图

三、Model 3 动力电池轻量化

(1) 高能量密度电芯

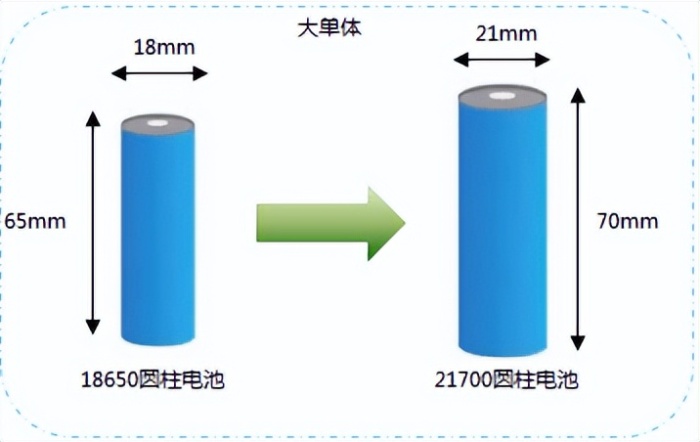

大单体设计,提升能量密度的同时可减少电芯数量,与Model S相比,电芯可以减重18kg;电芯数量减少约300颗,装载同等电量的电池需要的组件也会减少,实现轻量化;

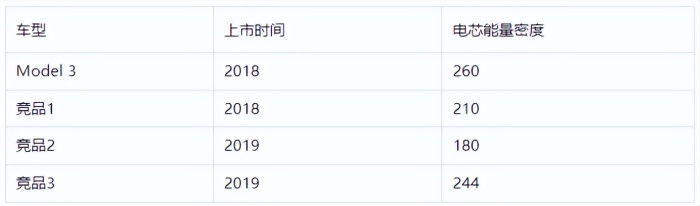

Model 3采用的电芯能量密度高达260Wh/kg,在EV车中位居首位。结合上面描述的整车轻量化指数可以看出,在相同的布置空间内使用更高的能量密度的电芯是其轻量化指数降低的决定因素。

Model 3大单体电池示意图

Model 3与竞品车电芯能量密度对比

(2)模组轻量化

大模组设计,提高成组效率,整包4个模组,组件连接件减少,可实现轻量化;

模组封装塑料化;

单侧汇流排设计;

使用低密度的灌封胶(0.65g/cm3)。

(3)结构轻量化

Model 3电池箱体轻量化是跟其整车侧面安全防护密切相关的,即电池包侧面防护结构由车身提供,电池包箱体进行了铝合金轻量化设计,并与胶粘剂结合使用;

Model3上,可以很明确的看到,正负极连接片从一整片变成了布局在电池组两侧,而非电芯正反面的树枝状连接片。也就是原先是2个面的铝片变成了1个面,同时还更细更轻。如果单纯的以一整个面的铝片来计算,那么这部分的减重又是若干公斤。

这一设计带来的另一个好处则是散热,电池反面不需要连接电极之后就可以直接与绝缘导热底板接触,甚至安装额外的底部散热管路,提高电池包热管理能力。

值得称赞的是电池包大幅减重之后Model3的安全性并没有因此下降,美国公路安全保险协会(IIHS)给予了Model3正面碰撞预防测试最高评级。而在一个多月前的一起交通事故中,一辆Model3与其他车辆发生碰撞后又撞向水泥隔离墩并翻滚多次,在车头部分严重受损的情况下驾驶舱保持完整,且电池没有起火。

当然,特斯拉在Model3电池包的安全保证远不止车身底盘那一圈超高强度钢材。为了应对极端撞击情况下电池受损之后出现的热失控现象,Model3电池模组的正负极覆盖材料上设计了很多“预留泄压孔”,这些泄压孔使用了更加脆弱的材料。在单个或多个电芯结构被破坏,喷出炙热气体时,泄压孔能及时溶解,把热失控电池散热的高温气体及时排出,以免影响其他电池,这个设计有些类似坦克上的弹药舱泄压门。

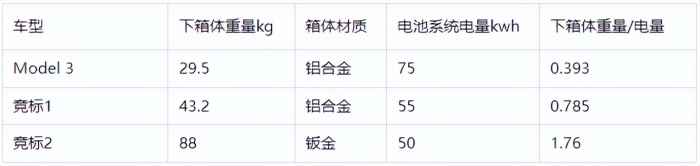

Model 3与竞品车下箱体重量对比

四、Model 3在布置上的轻量化

(1)“π”字型前端框架与独特的散热布置相结合

Model 3前端框架采用“π”字型纤维增强塑料结构,对比钣金式前端框架重量下降50%以上。

Model 3前端框架重量对比图

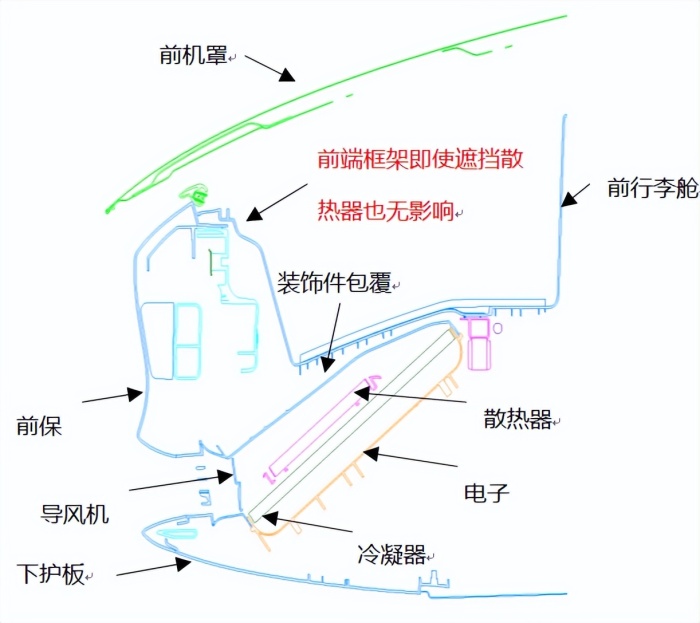

传统车散热器布置上一般都是与前端框架平行摆放,而“π”字型前端框架如用在传统车型上会影响散热器散热面积,但在Model 3上则通过优化布置避免了该问题;

如下图所示,前保险杠采用18.9°导风机构,与散热器冷凝器38°角度布置相互对应,有效的进行冷却散热;冷凝器与散热器外部包覆装饰件,则意味着前端框架形状对散热面积基本无影响;种布置是Model 3轻量化设计亮点之一。

Model 3散热示意图

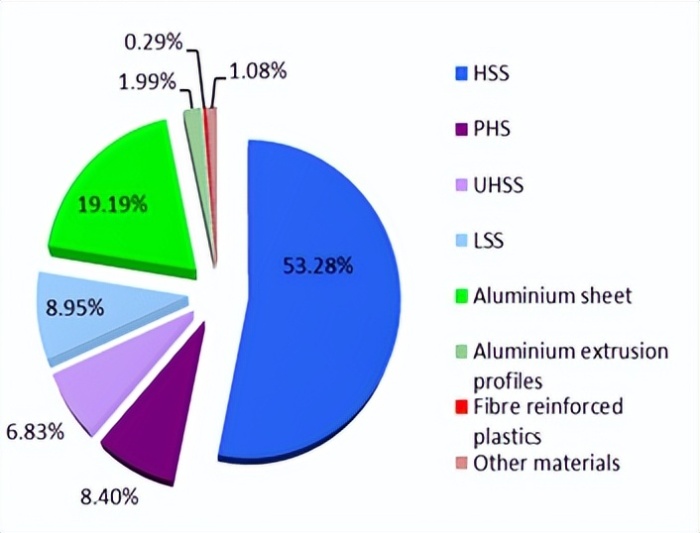

五、Model 3轻量化在材料选用上的策略

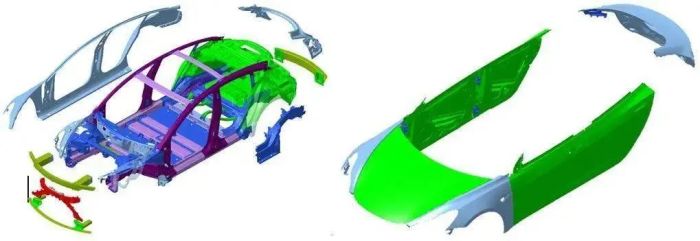

(1)钢铝结合的车身

Model 3放弃了Model S全铝车身的设计理念,回归到了钢铝混合车身设计;

考虑后碰性能对材料要求相对略低,后部采用铝材降低车身重量,同等结构下采用铝材比钢材减重65.60%,减重效果明显;

车门系统除后行李箱盖总成外均采用铝材,而后行李箱盖鸭尾造型不满足铝板冲压要求是其放弃铝材的主要因素;

车身铝合金占比下降至21.18%,对比同类车型铝占比处于中高水平;

降低铝材比重的同时,PHS和UHSS钢板占比有了较大提升,可达到车身重量的15.23%,同类车型中对比处于中等水平;

前端框架采用纤维增强塑料,占比约为0.29%。

Model 3材料分布示意图

总的来说Model 3车身的材料应用比例既能起到轻量化的作用又能控制成本,较为合理。

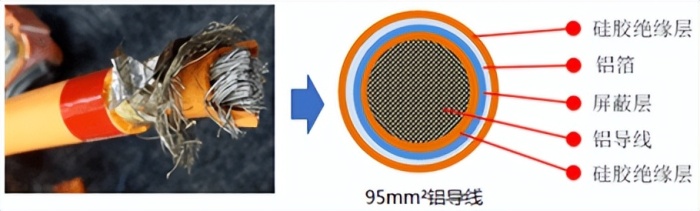

(2)高压铝导线

除了车身外,电器等部件也均采用了轻质材料进行减重,如高压铝导线,与相同载流量的铜导线相比,可减重约1/5的重量,且铝导线的成本比铜导线的低。高压铝导线的制作工艺如超声波焊接、激光焊接都已经比较成熟,所以采用铝导线既可以减重也可以降本;

如下图所示,70mm²铜导线允许电流值等同95mm²铝导线,但铝导线重量可下降21%。

不同材质导线密度对比图

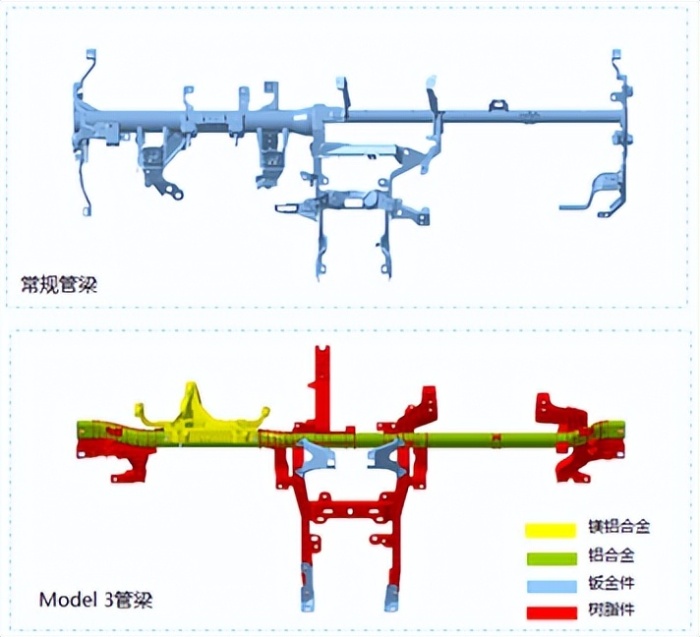

(3)混合材料仪表板管梁

仪表管梁同时配合多种工艺(挤出成型+嵌件注塑+冲压+浇铸成型),较常规钢材管梁重量可降低30%~43%左右。其机构特点为:

横梁主管采用铝合金+塑料材料挤压+二次注塑成型;

多支架集成与常规管梁相比支架数量少;

转向管柱支架采用镁铝合金材料浇铸成型;

其它分支架采用模内嵌件成型,PA6-GF60的改性材料增加支架强度。

Model 3与竞标车仪表管梁材料对比图

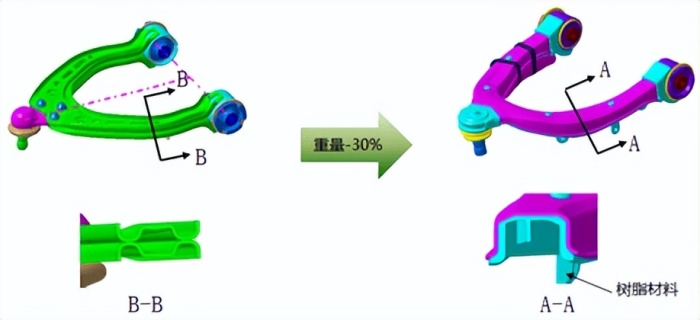

(4)前悬架上摆臂树脂填充

Model 3前悬架上摆臂采用单层钣金内部填充树脂方案,在满足强度和NV的性能要求下,重量较钣金拼焊方案降低30%左右,而成本相当。

前悬架上摆臂与传统车重量对比图

六、Model 3工艺上的轻量化

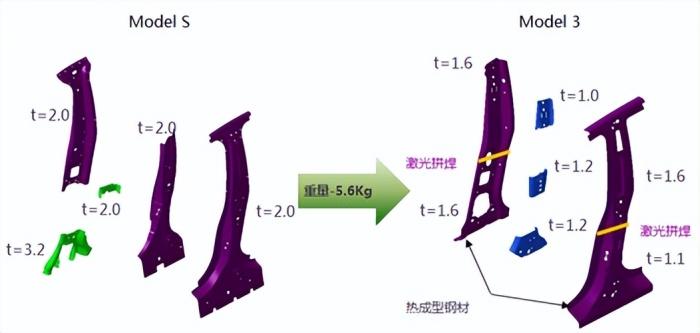

(1)TWB工艺的应用

B柱内板与外板均采用TWB(激光拼焊)工艺,碰撞篇已提到,保证性能的前提下起到了轻量化作用;

对比Model S B柱的钢铝结合,Model 3全部采用钢材以降低成本,虽然材料变化,但采用TWB工艺后B柱重量不升反降5.6kg。

Model 3与Model S B柱重量对比图

(2)热成型工艺的应用

Model 3在碰撞吸能位置大量采用了热成型钢材,提升屈服强度的同时降低料厚,达到轻量化作用。

Model 3热成型材分布图

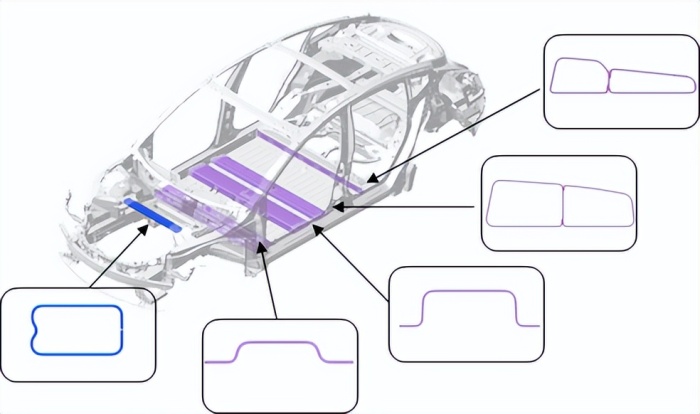

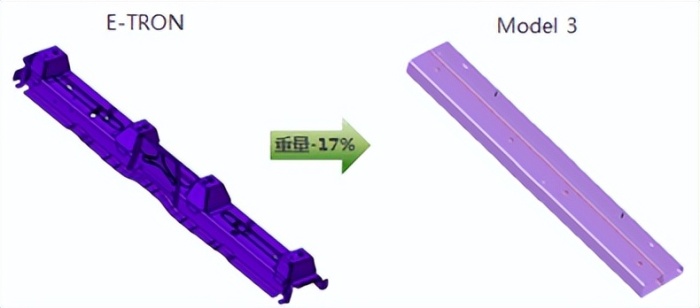

(3)辊压成型工艺的应用

辊压成型工艺在车身上的应用逐渐递增,主要优势是材料利用率高,生产效率高,精度容易控制等,综合成本降低。而Model 3下车体大量采用辊压成型工艺,提供横向支撑的同时轻量化作用明显。

Model 3辊压梁分布图

以地板座椅前横梁为例,辊压件比冲压件重量下降17%以上,同时可满足整车性能要求。

Model 3辊压横梁与竞标车冲压横梁对比图

七、Model 3结构上的轻量化

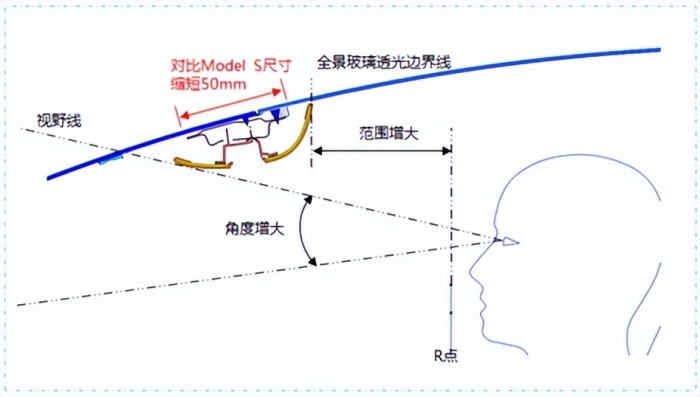

(1)顶盖前横梁截面优化

为了保证车身轻量化,Model 3在截面上多个位置对比Model S进行了截面优化设计;

顶盖前横梁由宽度180mm降低到了130mm,虽然Model 3选用了钢制材料,重量仅比Model S重0.3kg;

同时截面缩小也增大了视野线角度及全景玻璃透光区范围,品质得到了进一步提升。

Model 3顶盖前横梁腔体优化示意图

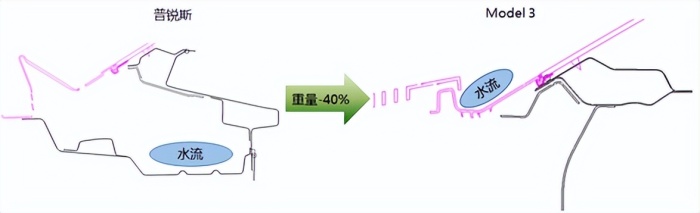

(2)敞开式空气室设计

Model 3沿袭了Model S敞开式设计,区别于传统设计取消了空气室下板,由塑料件替代空气室下板进行流水;

空气室下板取消加大了机舱内部布置空间;钢材改为塑料重量可下降40%;

空气室取消设计虽然重量下降,有利于布置,但会对车身扭转刚度不利影响,有利也有弊。

Model 3空气室与普锐斯空气室结构对比图

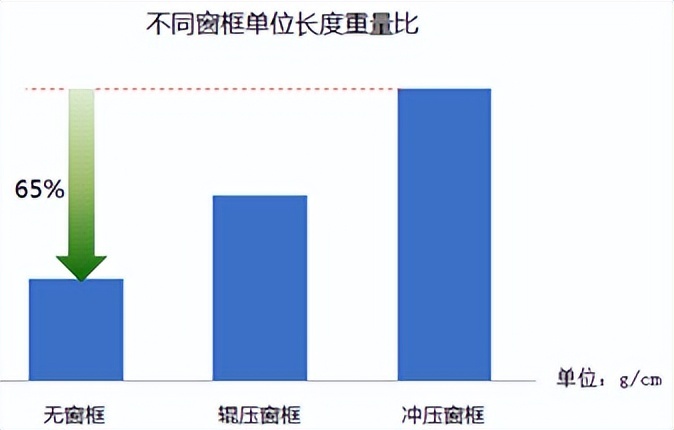

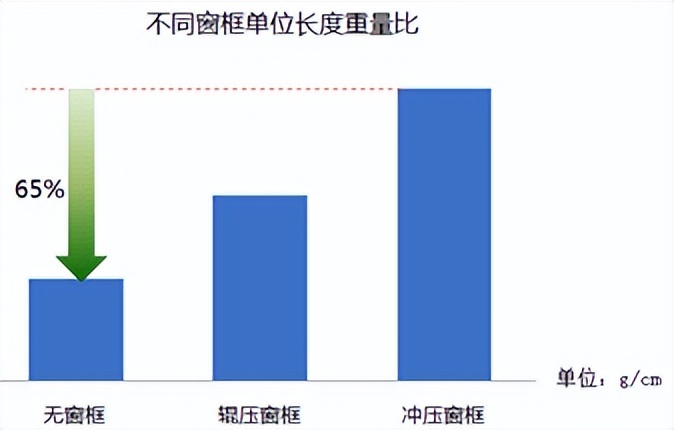

(3)前后车门无窗框设计

车门采用无窗框设计,整体重量无论对比辊压窗框或是冲压窗框均有明显下降,这也是车门减重的一个重要手段。

不同窗框单位长度重量对比图

(4)车门内板不等厚度优化

前后车门内板均采用不等料厚设计,在Model S的基础上Model 3进行了料厚及结构优化,增加铰链侧内板料厚来优化车门下沉,同时对中部料厚面积较大区域进行了料厚减薄,轻量化明显。

Model 3与Model S车门重量对比图

八、底盘中的零部件轻量化

从底盘来看,出于成本等的考虑,Model 3并没有像Model S/X一样大比例使用铝合金材质, 但在一些关键部位上,仍然采用了轻量化零部件。

(1)铝合金控制臂。在汽车悬架系统中, 控制臂作为导向和传力元件,负责将车轮上的各种力传递给车身,并保证车轮按一定轨迹运动,决定着轿车的稳定性、舒适性和安全性。Model 3的前悬下控制臂同特斯拉其他车型一样采用铝合金材质,而前悬的上控制臂则将双层钣金改为单层钣金填充工程塑料,在相同成 本下较拼焊方案重量减轻30%,进一步提升了轻量化程度。

(2)转向节。转向节承载着汽车 所受的各种载荷与力矩,是转向系统中最重要、最精密的零件之一,是保证汽车安全行驶的重要部件,同时也是轻量化的重要方向。因转向节前后构造及受力需求不同,Model 3的前后转向节分别采用锻造铝合金件和铸造铝合金件来达到轻量化目的。

九、线束上的轻量化

车内线束,顾名思义,线束就是连接汽车各个电子元件的线材。

Model S/X车内的线束总长度大概是3000米,而Model 3车内线束缩减到了1500米。车内线束的缩短不仅减轻了重量,更拓展了线束的功能。

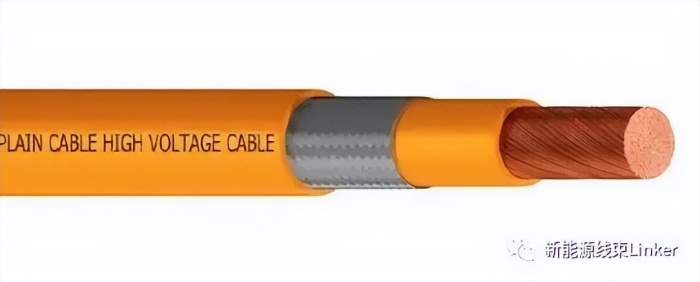

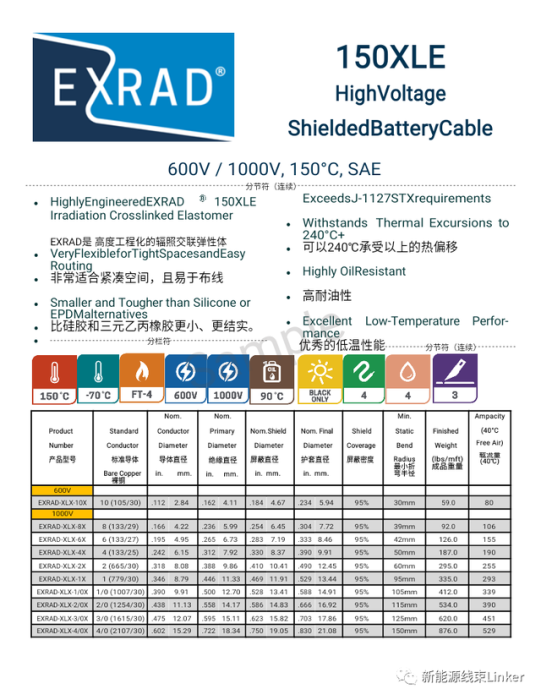

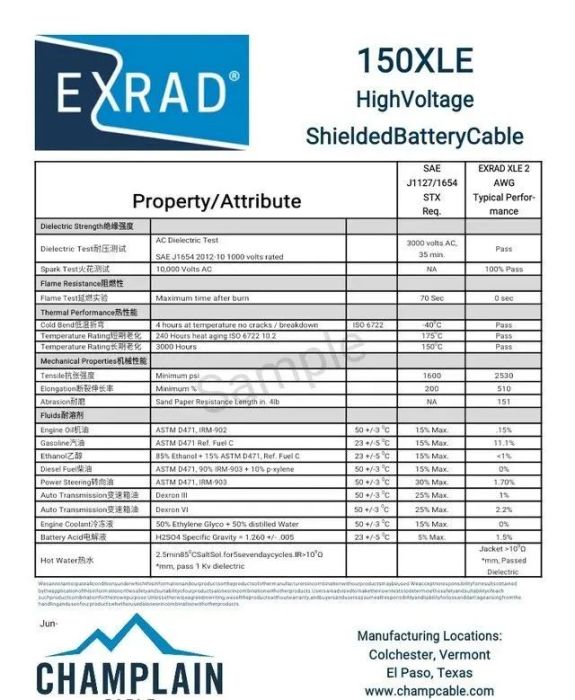

特斯拉高压线束选用美国公司CHMPLAIN Cable的150 XLE High Voltage Shielded Battery Cable,手感柔软,感觉比国内的硅胶电缆柔软度还好,好的柔软度同时提升了狭小空间的安装便利性。

Champlain开发的EXRAD ERGOFLEX辐照交联聚烯烃绝缘材料。这种材料化学与加工技术相结合,使得最终产品能够满足柔韧性、ISO-19642合规性、带材性能和压缩永久变形特性的所有要求。另外,它比许多现有产品的成本更低。对现有三元乙丙橡胶材料的并排测试表明,EXRAD ERGO-FLEX实际上是更灵活,更小,更轻。

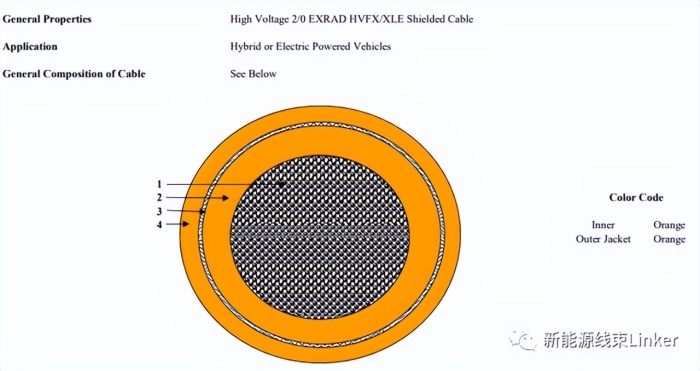

下图显示了特斯拉电缆的结构。

其凸显特点有耐高温、耐油、柔软易布线,国产高压电缆多为耐温等级125℃的交联电缆,且壁厚比特斯拉电缆厚,由于特斯拉电缆耐温等级高,壁薄利于散热,另超声波焊接的低电阻,电缆在相同环境温度下,相同规格导体特斯拉电缆载流能力更好,特斯拉电缆单丝导体较国内电缆细,且护套壁薄,是造成其柔然的原因,具体性能如下方图片。

充电插座高压线束采用的是50平方的屏蔽高压电缆,截断之后的断面如下,Model 3的充电插座高压线束是95平方,从两者线径来看,Model 3的充电功率得到了大幅的提升。

高压线束和各零部件间的连接结构

Model S的高压连接接口,大线径都是采用过孔和螺栓固定铜鼻子的结构。分为两种固定形式,其中一种如下边,应用在驱动电机及车载充电机、充电插座上。

由一个整体式的铝合金壳体,壳体外侧有屏蔽弹簧圈(spring contact)用于与机壳内壁接触实现360°屏蔽,有硅橡胶密封圈用于和壳内壁接触实现径向密封,在铝合金前端收小口径用于压接电缆屏蔽编制层,实现电缆和铝合金壳提的360°屏蔽,尾部内测有密封胶圈实现电缆和铝合金外壳的径向密封。

具有以下优势:

连接器主体只有铝合金外壳,附件较少,而且能够减小电机接线的体积,国内普遍使用电机接线盒方案,电机体积偏大;

装配简单,只需要将高压线束的连接螺栓使用工具固定,其它都不用工具,没有多余的螺栓结构,也弥补了其不是插接式的方便性的缺陷;

使用螺栓固定的结构形式,相对耐振动性能可靠,连接更可靠。

高压线束端子使用超声波焊接工艺获得更小的连接电阻,另外有趣的是其端子的应用形式不同,有前边开口的端子和未开口的圆孔端子区分。

此种闭口的应为使用螺栓固定的端子。

此种前端开口的端子个人感觉应该使用使用螺母固定的,即高压部件上是预留的螺栓,因为开口不用抬起线束对准圆孔。

此种结构的连接器,应用在高压部件不开盖的情况下,不用打螺栓固定连接端子,只需直接插入,将外壳的两颗螺栓进行固定。

对于新能源汽车来说,整车的动能都是靠电能来维持,而这些电能的传递就离不开线束,早在2020年1月,特斯拉新推出的Model Y中就可初见端倪,因为这部可以颠覆汽车工业的SUV,它的线束竟然只有100m!就仅与特斯拉自己家Model S/X车内线束总长度3000米这一数据对比,Model Y直接精简95%的线束,这种优化真的是很巨大了!

总结

总的来看,特斯拉Model 3在车身上通过减少铝的用量,增加钢材的用量以降低成本和增加安全性,同时通过大幅减轻电池动力系统壳体、导线质量以及底盘簧下系统质量来冲减车身的质量,在整车层面达到了较高的轻量化水平。国内轻量化零部件供应商多集中于中上游企业,业务范围涵盖了轻量化车身件 、底盘件、电池箱体、铝合金精密结构件、工程塑料等。随着Model 3国产化率的提升,已有许多国产轻量化零部件供应商切入特斯拉供应链。

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多