车身输送的尺寸精度管理

0 前言

滑橇输送系统是当今汽车制造行业中应用最广泛的机械自动化设备之一,而某汽车厂装焊车间使用的精定位滑橇,在定位一致性以及提高生产线速上区别于以前所使用的台车,有着质的突破。

白车身的生产和制造是现代工业制造的重要组成部分,主要生产流程包括一些冲压单件和外购件等金属零件,经过装配、焊接和涂胶等连接工艺构成分总成,再由多个分总成形成车身骨架总成,即汽车白车身。为了保证车身各组装件和零件具备互换性,以及保证车身的外观美观,需要在加工及制造过程中控制冲压件及分总成的尺寸,必要时使用一些监控测量手段。汽车白车身的组成零件多、结构复杂、刚性差以及易变形,而白车身的装配匹配状态直接关系着整车的外观和质量。由于各种主客观因素都会存在各种各样的误差,因此尺寸的控制和监控手段就显得尤为重要。

而对于在侧围装焊主线上的定位焊接,起主要定位作用的Geo精定位滑橇对尺寸的影响就因此凸显出来,这种偏差主要体现在侧围相对于车身主地板之间的相对位置偏差,这种偏差所带来的主要问题集中在车身前端、车身后端以及车身内饰件装配的匹配关系上。

车身前端匹配关系影响在于车身机盖的撑杆是安装在底板前端位置的球头上,而机盖装配位置是由侧围上安装孔位决定的。而车身侧围的点定焊接位置除了受主线合拼夹具影响外,另外一个可能的因素就在于车身下方滑橇定位的影响,此问题也正是本文所研究的问题。在极端情况下,车身底板上球头位置过量的X向支撑会导致机盖整体发生旋钮,最终导致机盖安装间隙面差出现问题。

车身后端匹配关系影响是尾灯装配孔位在侧围上进行焊接的,滑橇位置偏差会导致左右两侧侧围偏前或者偏后不一致,会直接引发尾灯安装孔位一侧偏前一侧偏后的问题,这种情况会导致左右侧尾灯装配与侧围的间隙面差出现不一致的问题,尽管有概率两侧都在各自要求的合格范围内,也同样会产生左右两侧一致性超差的问题。

车身内饰件匹配问题是部分内饰装配孔位在车身底板孔位,如座椅、仪表台以及地毯等,但同样有部分内饰件孔位是在侧围上,例如内饰板、侧气帘以及置物板等,侧围与底板的相对位置偏差会导致这些件相互间的匹配关系出现问题。

本文将根据实际生产过程中的实车数据来印证精定位滑橇对车身尺寸的影响,另外会针对这种影响给出相应的优化方案。

1 精定位滑橇介绍

1.1 精定位滑橇的定位原理

某汽车厂所用到的精定位滑橇的定位设计分为两部分,第一部分是滑橇对放置在它上面进行工艺操作的车身的定位,另一部分是利用摩擦力传输滑橇的辊床上对滑橇的定位。

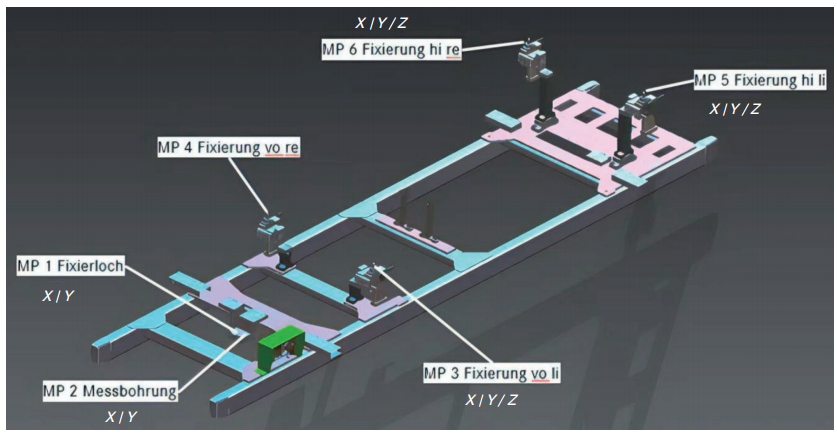

如图1所示,首先起到车身主定位作用的左前侧定位销(图中的MP3,限制车身定位X、Y、Z三个方向)、左后侧定位销(图中MP5,限制车身定位Y、Z两个方向)两根车身定位销,采用只与车身上定位小0.15mm的精准定位销。而右前侧定位销(图中的MP4,只利用勾销精准限制车身Z向)右后侧定位销(图中的MP5,只利用勾销精准限制车身Z向)则采用比车身孔位小0.5mm的定位销,除Z向不起精定位作用。此种设计满足限制物体6个自由度固定位置的N-2-1原则,即4个Z向,2个Y向以及1个X向。

图1 滑橇定位结构

1.2 定位滑橇在辊床上的控制逻辑

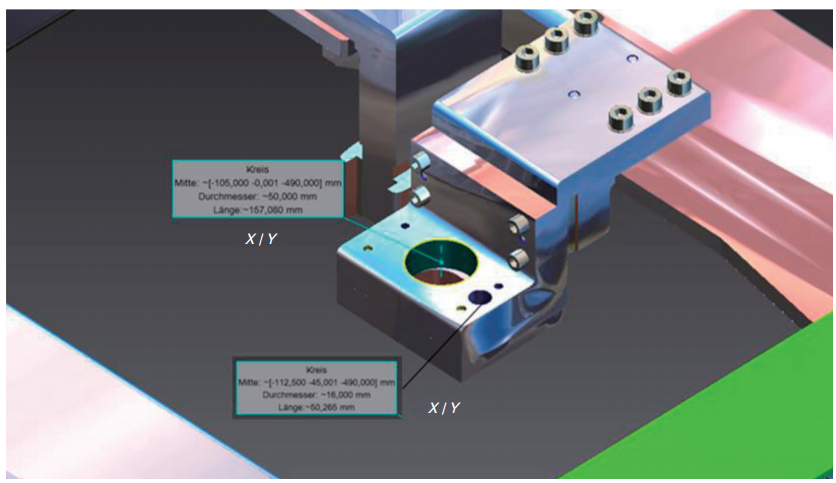

如图2所示,辊床对滑橇的定位原理是每当滑撬滑移到相应工艺工位(焊接或冲孔等需要精定位工艺)时,该工艺工位主定销伸出,锁定滑橇X方向位置;另外Y向位置由滑橇Y向6只硬质导向轮进行固定;Z方向滑撬由底部4只滚轮支撑。每当有滑橇进入定位工位时,工位自带的定位销会锁住主定位孔,固定整个滑橇的X向,这是对整个滑橇位置的锁定。

图2 辊床对滑橇X向主定位机构

1.2 在线测量系统对定位滑撬尺寸的监控方法

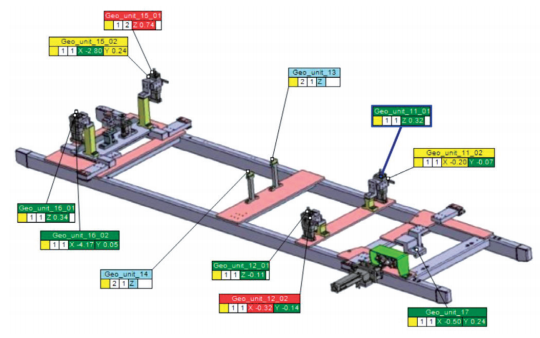

为保证滑橇上所有控制单元的尺寸精度,在滑橇投入使用前会对其精度进行测量,如图3所示。100%测量的元素包括:

(1)Geo_unit_17滑橇基座的X向与Y向的偏差值;

(2)Geo_unit_11_02左侧定位勾销的X向和Y向偏差值;

(3)Geo_unit_11_01左侧定位勾销的Z向偏差值;

(4)Geo_unit_12_02右侧定位勾销的X向和Y向偏差值;

(5)Geo_unit_12_01右侧定位勾销的Z向偏差值;

(6)Geo_unit_15_01左侧定位勾销的Z向偏差值;

(7)Geo_unit_15_02左侧定位勾销的X向和Y向偏差值;

(8)Geo_unit_16_01右侧定位勾销的X向和Y向偏差值;

(9)Geo_unit_16_02右侧定位勾销的Z向偏差值。

图3 滑橇测量

其中作为整个车身Z向定位的是3、5、6、9四个点位,其勾销上是可支撑的平面,对本车间所生产的前驱车,主要定位作用的是点位2控制车身X向与Y向,点位7控制车身的Y向,形成4Z+2Y+1X,符合N-2-1定位原理。上述所说的主要定位点位其定位销选型为只比零件定位孔小0.15mm,起到精定位作用。任何物体在三维空间里都有6个方向的自由度。要在三维空间固定该物体,就要限制这6个方向的自由度。夹具的作用就是约束工件6个方向的自由度。夹具的基准可以很好地限制工件的自由度,确保工件在正确的位置上。

在线测量设备通过拍照测量所有特征的偏差值,通过此种方式可以监测滑橇主定位销是否有偏差,在发现偏差后能够迅速安排人员进行调整。

2 定位滑撬尺寸偏差对车身尺寸的影响

在验证滑橇对车身尺寸影响时,将选择3个颇具代表性的车身尺寸部分分别进行研究,分别是车身底板中的前端区、车身侧围区域及总装内饰件具有定位作用的螺栓尺寸。针对车身尺寸的影响验证,本文所采用的变量方式是将左前侧定位销(前驱车型的主定位位置影响最明显,最具有代表性)调节成不同偏差值,分别是-1.21mm、-0.83mm、-0.64mm、-0.42mm、-0.21mm、0.11mm、+0.23mm、+0.42mm、+0.61mm、+0.83mm、+1.12mm等不同状态,测试车身搭载测试滑橇正常完成全部工艺后,整车身送检三坐标进行测量,根据不同的数据表现确定滑橇对车身尺寸的影响。

2.1 车身底板前端区域尺寸影响

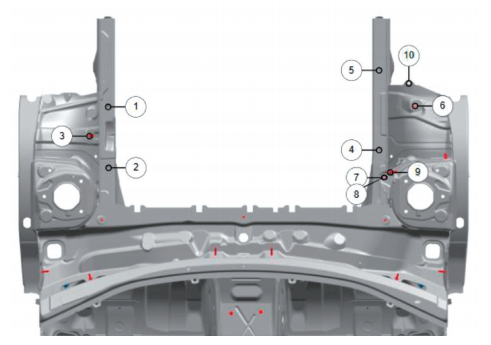

针对前端尺寸的影响的验证,选取车身前端重要装配点作为验证点位,如图4所示,包括变速器安装支架点位1、2,以及发动机支架安装点位3、4。

图4 白车身前端

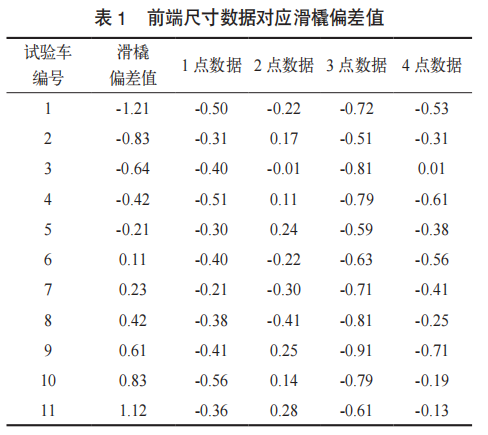

送检11辆白车身总成三坐标数据见表1。

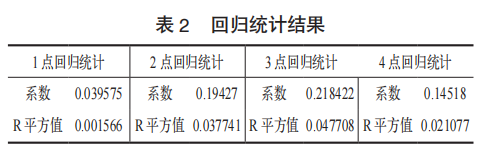

根据表1数据计算滑橇偏差与车身尺寸偏差的相关性,得出回归统计结果,见表2。

根据计算出来的回归统计结果,四个不同点位的系数不超过0.3,因此得知四点位数据与滑橇偏差数据相关性低,无直接的影响关系。由此可证明滑橇尺寸对前端区域尺寸并没有直接影响,不会对装配孔位带来明显偏差。究其原因,前端在生产过程中已经完成焊接,其尺寸相对于整个车身定位孔不会有太大变化,主要跟随车身底板尺寸变化。在测试前怀疑在焊接侧围的主要合拼工位,由于侧围与车身有很多X向即前后的搭接面,在合拼过程中滑橇上的定位销受力,有一定弯曲的情况下可能会影响前端的尺寸,通过此次数据验证,也消除了此方面的怀疑。滑橇尺寸对车身前端尺寸没有直接影响。

2.2 车身侧围区域尺寸影响

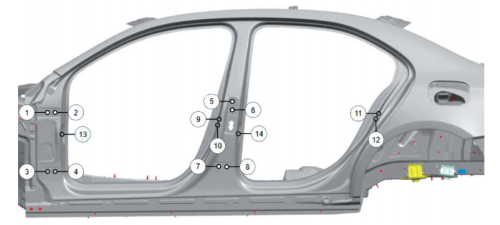

针对滑橇对侧围区域的尺寸影响变化的验证,选取左侧围为测试对象,左侧围与滑橇上的左前主定位销距离更近,理论上来说试验测试效果更明显。如图5所示,选取点位为左侧围前门上铰链装配孔点位1,前门下铰链装配孔点位4,后门上铰链装配孔点位5,以及后门下铰链装配孔点位7。

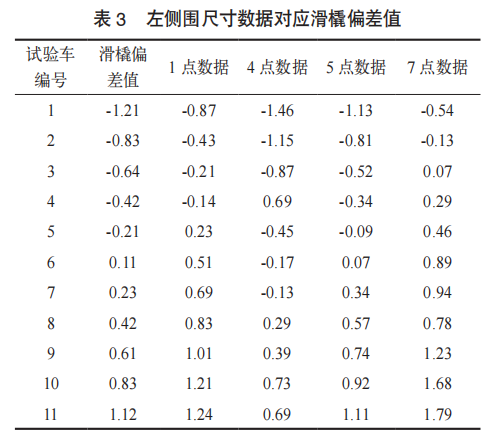

送检11辆白车身总成三坐标数据,见表3。

图5 白车身左侧围

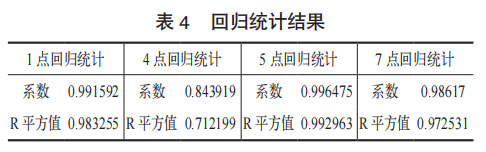

根据表中数据计算滑橇偏差与车身尺寸偏差的相关性,得出回归统计结果,见表4。

根据计算出来的回归统计结果,四个不同点位的系数超过0.8,因此得知四个点位数据与滑橇偏差数据强相关,滑橇主定位销尺寸对侧围区域尺寸有直接的影响关系。其理论原理是在侧围区域的主要焊接工位车身位置是由滑橇位置决定的,但是侧围的位置是由机器人放件决定的,机器人的轨迹相对滑橇尺寸不会有相应的偏置而是相对独立。在机器人抓取侧围与底板合拼的过程中,由于整车有很多X向接触面,可能会对整个侧围有一定修正作用。

3 滑撬运维管理模式

3.1 对滑撬尺寸精度的主要影响因素

(1)材料因素

不同材料的定位销在日常使用中受磨损程度不同。

(2) 焊接工艺的影响

1)焊钳作用车身力影响:焊接过程中焊钳会对车身施加压力,在三层板材焊接或四层板材焊接区域尤为明显,为达到更高的焊接强度,机器人携带焊枪往往会给车身一个很大的力,从而影响滑橇尺寸。

2焊接后车身应力变形:焊接过程中与焊接完成后会产生焊接变形,进而影响滑橇的尺寸精度。

(3) 夹具定位的影响

滑橇的尺寸受焊接夹具的强度、定位方式以及夹具夹紧力的影响。

1)夹具强度:把车身冲压件在一定装备中定形、定位并夹紧,组合成车身组件、合并、分总成及总成,同时利用焊接方法使其形成整体的过程称为焊装过程。焊装过程所使用的夹具称为焊装夹具。

2)夹具定位方式:夹具的定位方式也会影响滑橇的定位精度。

夹具夹紧力:夹具的夹紧力过大或过小都会影响滑橇的定位精度。

(4) 人为因素

操作人员不规范操作、维护保养不到位等都可能对滑橇尺寸产生影响。

滑橇上的定位销机构相较于其它夹具来说更加脆弱,由于其特殊性需要设计成三向可调整结构,因此整个机构Z向尺寸大,容易造成倾斜或变形。

3.2 如何控制滑撬的尺寸偏差

(1)定位销的选择

在本文所介绍的生产环境中所使用的材质为16MnCr5,是一种低合金渗碳钢,含有约0.16%的碳、1.0%左右的锰,以及0.9%左右的铬。这种材料具有良好的力学性能,包括高强度、高耐磨性和高抗冲击性。经过渗碳和热处理后,可以获得更高的表面硬度和耐磨性,同时保持心部的韧性和强度。16MnCr5常用于制造齿轮、凸轮轴和传动轴等需要高强度和高耐磨性的机械零件。

(2)定位销的防护与维护

减少磨损,定期检查和更换磨损严重的定位销。使用防磨损涂层或润滑剂,减少定位销与车身接触面的摩擦。

减少受力,优化滑橇运行轨迹和速度,避免急停急走。在滑橇到位前进行减速,减少对定位销的冲击。使用缓冲装置,减轻滑橇与辊床之间的冲击。

(3)生产过程中的工艺优化

优化焊接参数,选择合适的焊接电流、电压和速度等参数,保证焊接质量的前提下减少焊钳对车身力的作用。优化焊接轨迹,尽量将焊接时的状态调整成焊钳动臂与静臂均垂直于板材,减少焊接方向以外的其他方向受力。采用此种优化后,焊接融化板材后让板材受力更小,更多地是凝固在一起。合理安排焊接顺序,避免焊接应力集中。

采用焊接变形控制技术,例如采用焊接变形预测软件、焊接变形补偿技术等。使用夹具辅助定位,减小焊接变形的影响。

(4)夹具定位的优化

定位工位夹具优化,夹具本身的强度会直接影响滑橇的定位精度。为了保证夹具精度,需要在前期选择合适强度的夹具材质适配。

夹具定位方式优化,建议采用多点定位方式,并保证夹具与车身之间的接触面平整,受力效果均匀。

夹具夹紧力的优化,需要根据实际情况选择合适的夹紧力。焊接工艺和夹具定位都会对精定位滑橇尺寸精度产生影响。为了减小这些因素的影响,需要采取相应的措施,例如优化焊接参数、采用焊接变形控制技术、提高夹具精度、选择合适的夹紧力等。

(5)辊床定位系统的优化

使用高精度的辊床定位系统,例如采用伺服电动机驱动和编码器控制,提高定位精度。定期校准和维护辊床定位系统,使其保持精度。

优化定位销伸出控制逻辑,避免在编码器到位后直接伸出定位销,而是在伺服电动机停止后,滑橇被辊床滚轮通过摩擦力固定在工位上时再伸出定位销。

优化定位销伸出速度,避免对滑橇和车身产生剧烈的晃动。

(6)在线测量与监控

使用在线测量系统定期对滑橇尺寸进行在线测量,及时发现尺寸偏差。利用三坐标测量系统等高精度测量设备,定期对滑橇测量系统进行标定,提高测量精度。

建立滑橇尺寸监控机制,对尺寸偏差进行记录和分析。根据监控数据,及时调整滑橇尺寸,确保其精度。

(7)人为因素的管控

制定滑橇操作规范,确保操作人员按照规范进行操作。在生产实际中出现过的实际案例显示,在调试阶段的机器人放车轨迹时发现其对滑橇精度有很大影响。在车身向滑橇上转移的工位,在车身放上滑橇之前都是靠机器人抓举车身进行转移,机器人抓手在抓取车身之后向滑橇上放置车身,其姿态一定要保持水平且车身四个定位孔同时接近并进入定位销上,同时起到定位作用,如果不能保持水平,极容易造成某个定位销发生刮蹭,从而使其产生尺寸偏差。

对操作人员进行培训,提高其操作技能和安全意识。要求调整维护人员在维护时需要先对定位销的偏差方向进行松螺栓,重新紧固后再进行测量。而不是直接按照偏差值调整,消除由于反复形变导致的偏差后再进行垫片调整。

制定滑橇维护保养计划,定期进行维护保养。使用合适的工具和方法进行维护保养,避免对滑橇造成损坏。

4 结语

本研究通过系统性试验与数据分析,揭示了精定位滑橇尺寸偏差对白车身尺寸精度的差异化影响机制及其工程管控路径。

核心结论有三个方面:

(1)滑橇定位偏差(尤其是左前主定位销)与车身侧围关键装配孔位(如前/后门铰链孔)存在强相关性(回归系数>0.84),但对底板前端区域(如发动机/变速器安装点)影响微弱(回归系数<0.3),其本质源于侧围焊接过程中对滑橇定位的高度依赖性;

(2)材料磨损、焊接受力变形及夹具失效是导致滑橇精度劣化的三大主因,其中左前定位销磨损对全局尺寸稳定性影响最为显著;

(3)基于N-2-1定位原理的在线测量系统,通过实时监控滑橇9大关键定位单元(如Geo_unit_11/12/15/16系列点位),可精准捕捉偏差源并驱动主动干预。

针对上述发现,本研究提出的“实时监控—磨损建模—预测维护”三位一体解决方案,经产线验证,取得了显著成效。该成果不仅解决了侧围与底板错位引发的机盖旋扭、尾灯间隙超差、内饰匹配失调等核心工艺问题,更创新性地构建了“数据驱动型”滑橇运维范式,为汽车制造行业提供了可复用的尺寸精度管控方法论。

参考文献

[1] 韩立岩.滑橇的定位方式[J].汽车工艺与材料,2013(6):46-50.

[2] 刘丹,彭莹,刘强强.乘用车焊装夹具定位基准设定原则及精度维持管理方法[J].天津科技,2024(7):74-77.

[3] 姚春玲,张俊华,李宝顺.汽车车身焊装夹具的三维设计[J].制造业自动化,2009(7):34-35.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:张建波 赵文正 刘丰伯 李嘉男,单位:北京奔驰汽车有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

压感式手动变速器变速系统及变速方法研究

本文深入探究了一种创新性的压感式手动变速器变速系统及其操作机制。该系统巧妙地在手动变速杆周边集成了离合控制按钮,实现了手部直接操控离合的功能。尤为值得一提的是,该系统采用了独特的两段式变速杆设计,这一结构设计允许变速杆根据操作时的转动角度智能切换工作模式——在刚性连接模式下确保变速的精准与稳固,而在转动连接模式下则提供更为流畅的操控体验。结合精密传感器的实时监测与反馈,使得离合控制与变速操作能够完全脱离脚部依赖,仅凭手部即可完成,极大地简化了驾驶操作流程,进一步推动了驾驶舒适性与便捷性的边界。

2025-11-12 郭昌桥 代海铭 吕值敏 陈志军 向金华

-

电动汽车锂离子动力电池加热技术研究进展

本文阐述了低温对锂离子动力电池的影响,并综述了PTC加热、加热膜加热、液体加热及脉冲加热方法的工作原理、优缺点和运用实例。分析结果表明,脉冲加热法相比于其他方法更具优势。本文的研究可为后续电动汽车动力电池低温热管理系统设计提供参考。

2025-11-11 唐德钱 汪颖 向静

-

燃料电池车辆前舱氢泄漏安全研究

当燃料电池乘用车车辆发生氢泄漏时,由于其涉氢空间较小,氢气聚集后易达到爆燃体积浓度。为评估燃料电池乘用车的氢泄漏安全性,本文针对某燃料电池MPV车型进行了前舱的氢泄漏试验,采集了测点的氢浓度,并建立了CFD氢泄漏仿真模型。结果表明,采用CFD稳态仿真的氢浓度结果与试验一致,且随着氢泄漏量的增大,无法完全逸散而累积在空间内的氢气越多。空间内的最大氢气浓度与氢泄漏量呈线性关系,可推断针对本文的MPV车型,其前舱内的安全极限泄漏量约11L/min,否则其前舱内累积的氢浓度会有爆燃风险。分析还得到前舱内氢浓度主要分布于2/3以上的高度内,在此布置逸散口的效果更好。以上分析结果可以为燃料电池车辆的爆燃防控设计提供参考。

2025-11-03 李青曼 刘峰 王鹤天 施俊 胡淇超 梁晓燕

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多