通快发力电动汽车市场,推出电池汇流排激光焊接系统

2022年4月26日,慕尼黑光博会拉开帷幕,在这场全球顶级盛事中,德国通快集团(TRUMPF)携多款重磅新品和一站式解决方案亮相,包括以TruDisk 8000 激光器为核心的用于电动汽车(EV)电池汇流排的激光焊接系统、新一代TruDisk高功率固体激光器、全新光纤激光器 TruFiber P系列和S系列,还有新一代TruMicro超短脉冲激光器(USP)中的两个全新系列——TruMicro 6000和TruMicro 2000等等。

慕尼黑光博会携多款新品亮相慕尼黑光博会

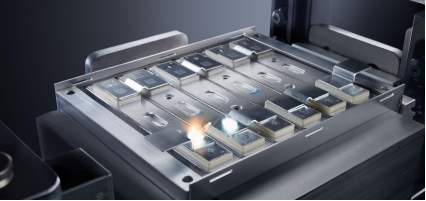

电动汽车市场对于通快来说极具吸引力,因而针对该领域创新不断。AI《汽车制造业》记者特别注意到,通快此次推出的新型激光焊接系统专门用于焊接电动汽车的电池汇流排,也就是连接电芯与电芯之间的条状连接片,旨在大幅提升电动汽车电池的生产效率,还有助于电动汽车续航能力的提升。

电动汽车电池汇流排激光焊接

在蓬勃发展的电动汽车市场赢得机会

电动汽车市场蓬勃发展,这对每一个供应商来说,都意味着机遇和挑战,通快持续创新力争赢得机会和发展。通快通过部署更强大的激光器、具有更强的光束整形能力、更复杂的传感器,以及超精确的动态焊接加工头,帮助电动汽车制造商及核心零部件供应商提高竞争力。

通快激光全球首席执行官兼通快集团董事会成员Christian Schmitz博士在2022年4月19日的线上媒体沟通会中对AI《汽车制造业》记者表示:“电动汽车市场发展迅猛,激光在电动汽车制造中发挥着举足轻重的作用。通快从一开始就积极参与了电动汽车领域的创新,作为一个先行者,通快目前已与世界上绝大多数的主流汽车制造商都有合作。”

Christian Schmitz博士,通快激光全球首席执行官兼通快集团董事会成员

据介绍,在过去的一年里,通快共售出了1000多套用于电动汽车领域的激光系统。上一财年,通快来自电动汽车领域的订单约为2亿欧元。“本财年过半之际,虽然目前还无法透漏详细的数据,但可喜的是,这一数字的确又上升了。我们来自电动汽车领域的激光系统的收入已经超过了用于制造传统内燃机汽车的激光设备的收入。”Christian Schmitz博士高兴地说。

电动汽车制造商们宣布的多款新款电动汽车都需要巨大的投资来实现量产,而且这一趋势还将在未来持续进行,通快将通过创新的解决方案全力支持电动汽车的发展,当然也包括电动汽车的核心零部件,比如电池、电机等等。

全新的电池汇流排焊接系统

在电动汽车当中,电池系统成本占整车成本的比例接近50%,制造过程中的加工质量决定了电池的储电能力和使用寿命,通快的激光加工技术能够提高焊接质量和生产效率,减少焊接过程的飞溅,提高电池制造的可靠性、一致性和良品率,提升电动汽车续航能力。

“汽车制造商面临着激烈的竞争,他们必须找到削减成本的方法,特别是在电池制造方面。这意味着生产线必须变得更快、更高效。假设制造商已经用尽了生产线自动化的所有潜力,那么只有一个方法可以实现这两个目标了 —— 通过部署更强大的激光器、具有更强的光束整形能力、更复杂的传感器,以及超精确的动态焊接加工头。当然,这也需要大量的工艺知识。” Christian Schmitz博士说道。

4月26日开幕的慕尼黑光博会上,针对电动汽车电池领域,通快推出的电动汽车电池汇流排的新型激光焊接系统。AI《汽车制造业》记者了解到,这种新型激光焊接系统以 8kW 的 TruDisk 8000 激光器为核心,还包括新型加工镜头、新型熔深检测传感器和软件等全套解决方案。所有部件都经过优化,相互匹配。在实际应用中,该系统不仅加快了电池的生产速度,降低了废品率,而且焊接质量进一步提高,从而降低了连接电阻,因此非常有助于电动汽车续航能力的提升。

电池汇流排焊接系统的核心是TruDisk 8000激光器

作为系统核心的TruDisk 8000 高功率固体激光器兼具8kW的高能量输出和优异的光束质量,并兼容50微米的激光光缆,可以在工件表面释放高能激光。得益于高能量转化率、节能脉冲功能和智能能量管理,TruDisk在每种激光模式下都能以更低成本运行。同时,它的内部设计也非常智能化,多种传感器能跟踪所有关键参数并提供状态检测数据。紧凑的外形、更少的占地面积和非常坚固的设计都让 TruDisk 激光器与众不同。

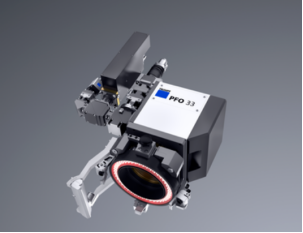

新一代PFO33扫描振镜带有一个智能控制系统,可与激光器实时通信,确保了在包含多个焊接工序的高速量产制造过程中,每个焊接过程都能精确执行。该光学系统还具有新的透镜,可以承受亮度极高的光源,因此,像TruDisk 8000这样的激光器可以在整个PFO33扫描振镜的加工范围中使用。PFO33扫描振镜的另一个突出特点是,它可配备一个特殊镜头,使得多个电芯汇流排可以在更大的扫描区域内进行焊接,而不需要重新定位加工镜头或组件。该加工镜头的镜片可以灵活移动,这为电池制造商在设计焊接工艺和制图方面提供了更大的余地,也提高了生产效率。

通快新一代 PFO33 扫描振镜

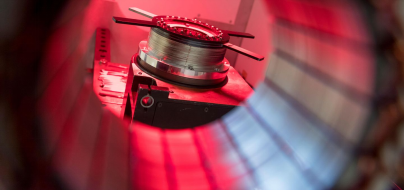

VisionLine OCT Check熔深检测传感器在整个焊接过程中检测熔池深度,以确保激光器始终按照预设的参数进行焊接。它还可以检查固化的焊缝是否存在几何形状上的不一致。这就实现了单个汇流排焊点的高度重复性,并对每个部件和每条焊缝进行持续的质量保证,最大限度地减少了对人工质量检查的需求。更重要的是,从传感器系统获得的质量数据可以在零件加工完成的那一刻归档。VisionLine OCT Check 易于使用,用户可通过一个直观的界面进行快速编程。

新能源汽车制造的关键性技术

激光正在成为新能源汽车及其零部件在生产加工过程中的关键性技术,它被誉为“最亮的光,最快的刀,最准的尺”,在可靠性、精度和效率方面都具有突出的优势。除了电池的激光焊接技术,通快还在电机和车身等方面,都能够提供全面的解决方案,帮助企业达成目标。

以当前比较主流的扁线驱动电机为例,其涉及的激光工艺包括电机硅钢片焊接、hairpin扁线的去漆和焊接,以及电机汇流排的焊接。激光的高重复性和高可靠性,能够保证电机在大批量生产中始终获得优异导电性能。比如在扁铜线去漆工艺中,脉冲激光消融是一种非常经济可靠的工艺方案,与机械工艺(如刨削和铣削)相比,激光加工的去漆效率可以提升80%以上。在激光消融/去漆工艺中,通快提供TruMicro 7000短脉冲激光器和可编程聚焦光学振镜(PFO)的方案。而在电机汇流排的焊接工艺中,通快提供包括TruDisk激光器、专利环芯可调焊接技术、PFO和图像捕捉系统(VisionLine)在内的一站式方案,可实现高效、灵活、高质量焊接。

激光助力电动汽车电机的高效生产

在车身领域,激光焊接早已威名四方,现如今,灵活、自动化、生产成本低等诸多优势使得激光的应用拓展得更宽,从总成、白车身、到座椅内饰等汽车零部件的生产车间,几乎都能看到激光应用。不管新能源汽车还是传统燃油车,以能够同时满足强度和减重/减薄两大要求的车身热成形件为例,目前主机厂和零部件厂商的主流选择是三维激光切割。通快三维激光切割机TruLaser Cell 8030正是热成形切割领域的标杆产品,其超强的稳定性基于机床六代更新,其中第一代产品已经工作了超过 6 万小时,切割的工件数超过 300 万件,切割长度能绕地球 400 圈,其成熟度可见一斑。

汽车行业正处于科技变革之中,新的需求不断涌现,新的技术和解决方案也将持续为之而来。Christian Schmitz博士对AI《汽车制造业》记者表示:“在通快,我们密切关注汽车行业的需求和未来发展趋势,但更重要的是,我们在塑造基础技术方面发挥着作用,而且我们对人工智能等前沿话题也非常关注,并投入了大量研究。事实上,我们已经开发出了有效的解决方案,我们已经可以利用人工智能来监测激光焊接的潜在飞溅物是否在公差范围内,或者焊接过程中的热输入是否良好。”

激光正在创造很多新的飞跃,也正在让很多不可能变为可能,电动汽车领域亦是如此。

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多