发动机整机振动及结构噪声模拟

在建立振动噪声试验手段的同时,强化仿真手段,建立较为理想的分析流程。将仿真计算与试验相配合,可有效地提高分析的准确性,通过仿真计算可进行优化方案筛选,以加快产品的减振降噪的进程。

基于AVL EXCITE软件的发动机动力学模拟,需要建立发动机整机和运动件有限元模型并进行缩减,并在EXCITE中定义各部件间的各种非线性连接(非线性刚度、非线性阻尼特性),施加计算系统外部载荷后,可进行动力学计算,得到各部件的运动状态和部件间相互作用力(如主轴承座力、连杆小头侧向力等),从而评价发动机及其部件的振动。同时,部件间的相互作用力既可以作为零部件疲劳计算的力边界条件,也可以作为零部件静力学计算的力边界条件。然后通过MSC/NASTRAN对整机进行噪声恢复,得到整机在频域上的表面速度级分布,利用SYSNOISE计算1m辐射声场,从而确定整机和部件的的噪声优化方案。

在建立振动噪声试验手段的同时,强化仿真手段,建立较为理想的分析流程。将仿真计算与试验相配合,可有效地提高分析的准确性,通过仿真计算可进行优化方案筛选,以加快产品的减振降噪的进程。

发动机整机及零部件模态计算

发动机整机和零部件模态分析对了解整机或零部件模态、固有频率、刚度以及后期振动噪声优化有着重要的意义,也是发动机悬置支架优化、悬置匹配的重要参考依据。

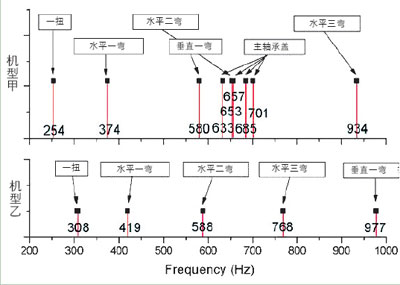

图1是两台相似六缸四冲程柴油机的缸体缸盖总成的无约束有限元模态计算结果。该发动机最高转速2300r/min,超速转速2500r/min。可见,两机最低模态固有频率分别已经达到254Hz和308Hz。机型甲的6谐次临界转速为2540r/min,接近发动机超速转速2500r/min;而机型乙的整机抗扭刚度水平要高,更能抗整机倾覆扭矩波动的影响。两机的水平一弯模态分别达到374Hz和419Hz,其6谐次临界转速分别是3740r/min和4190r/min,在转速范围内,水平方向受往复惯性力的影响都会较小。机型乙的垂直一弯模态高达977Hz,远高于机型甲的580Hz,该垂直一弯模态对悬置振动和油底壳噪声的影响很大。在燃气力和轴承间隙冲击以及高阶往复惯性力下,在发动机2300r/min转速范围内,机型乙能良好避免近25谐次内的该模态共振,而机型甲则仅能避免15谐次内的共振。增加缸体垂向刚度,提高垂直弯曲模态频率,可减小缸体向油底壳的振动传递,利用油底壳降噪。另外,机型甲有630~700Hz的主轴承盖的局部模态集中频带,应改善主轴承盖的整体刚度以及主轴承盖与缸体的连接刚度。

图1 开发机型与竞争机型模态计算结果对比

轴系计算分析及优化

为满足曲轴工作可靠性的要求,在发动机运转工况下,计算分析轴系弯扭强度,避免扭振的发生,或优化设计扭振减振器。同时,为了降低轴承间隙等冲击对整机振动和噪声辐射的影响,满足轴承的正常工作,可进行详细的径向轴承EHD计算,获取较佳的轴承间隙。飞轮惯量和减振器设计影响轴系转速波动,而且高速飞轮的陀螺效应产生的弯矩作用对整机振动都有一定的影响。调整平衡率则会改变轴承力和力矩,从而影响不同转速下轴承力和力矩对机体裙部的冲击状态,影响噪声辐射。

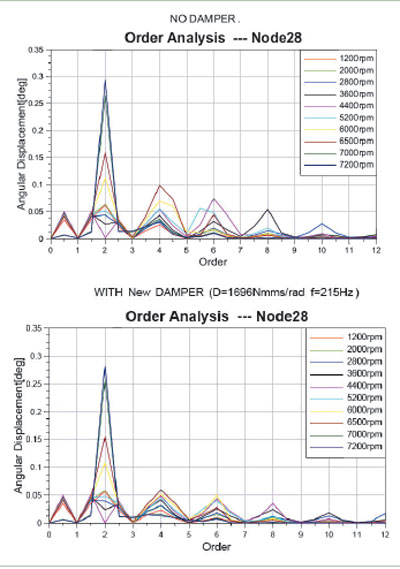

图2为某四缸发动机EXCITE的扭振计算结果。通过有限元轴系模态分析可知,仅第一扭转模态主要谐次的临界转速在发动机工作转速范围内。通过调整扭振减振器设计,选择曲轴的第一阶扭振频率做为主要的扭振减振频率,使轴系4、6、8谐次的扭振水平下降了近一半。

图2 曲轴扭振分析及阻尼减振器匹配

发动机表面速度级计算

在EXCITE计算中,可以考虑燃气压力、旋转往复惯性力、活塞敲击力、配气正时及传动系力等噪声激励源的影响,通过有限元噪声恢复计算可得发动机表面速度级云图。

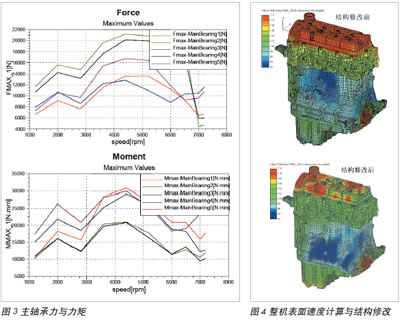

1、燃气压力和惯性力的影响图3为某四缸汽油机的最大主轴承力和力矩随转速的变化情况。主轴承力和力矩与爆压、平衡配重(往复惯性力平衡率、弯曲力矩平衡率)、轴承间隙等因素相关,是缸体和油底壳振动噪声的主要激励源,对主轴承壁振动响应及振动传递起着重要影响。图3表明,该发动机在4000~6000r/min的范围中轴承力都较大,可以通过曲轴平衡块的调整来平衡部分往复惯性力,降低内弯矩。图4反映了在不同频段内,发动机不同区域的表面噪声辐射水平。通过对气门室罩盖内部结构刚度进行修改,发动机噪声辐射水平明显下降,整机噪声辐射分布也有相应变化。

2、 配气正时及传动系力对整机噪声的影响

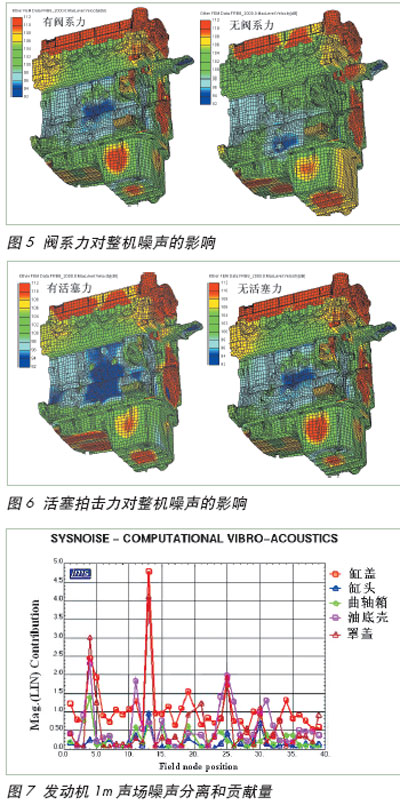

发动机的配气正时及传动系激励具有中高频冲击分量,是整机配气正时及传动系机构附近区域的中高频率噪声的重要贡献源。特别是对于高速汽油机,考虑配气正时及传动系激励是非常必要的,可使用AVL TYCON软件计算配气传动系的动态激励力。图5对比了有/无阀系力前后,某四缸机整机表面速度积分级的云图(2000Hz中心频率的第8倍频程)。可见该发动机阀系激励对于缸头的噪声辐射影响是显著的。可以通过调整凸轮型线降低气门落座冲击,调整气门弹簧预紧力和刚度特性,以及使用液压元件等措施来减小阀系激励的噪声。

3、活塞拍击力计算及活塞拍击力对整机振动噪声的影响

活塞拍击力是指活塞二阶运动对缸套的拍击力,它激励整机缸套区域附件结构,产生中高频噪声,是燃烧噪声的重要组成部分,是发动机整机噪声辐射的重要贡献源。特别是对于某些干缸套发动机或小型风冷发动机,活塞拍击力对于整机噪声影响可能会较大。使用AVL GLIDE软件可计算得到缸套不同高度处活塞拍击力的瞬态变化曲线,可以通过优化活塞形线、调整活塞销偏心量等多种手段,改变活塞裙部接触区域和调整换向时刻,控制活塞换向时的最大拍击力,并保障活塞平稳导向,避免拉伤和过大的摩擦损失。图6是考虑活塞拍击力对发动机表面噪声辐射影响的结果云图,在2000Hz中心频率的第八倍频程中,活塞拍击对本机噪声有一定影响。

发动机1m声场计算以及噪声源贡献分析

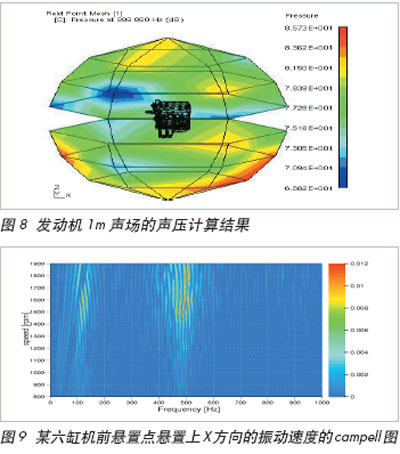

发动机表面速度级的计算结果可反映整机表面法向在频域上噪声辐射能量的相对大小,以发动机表面速度计算结果做为输入边界条件,使用SYSNOISE可进一步计算发动机1m声场的振声耦合,得到发动机在空间的辐射声压和声功率,以及在不同频段下各部位表面的噪声贡献量,从而确定需进行噪声优化的部位和优化频段。

图7是利用SYSNOISE计算得到的以2000Hz为中心频率的第八倍频程内,来自缸盖、缸头、机体的曲轴箱裙部、油底壳、罩盖等5个部位的噪声贡献,其中共38个场点。可见,在以2000Hz为中心频率的第八倍频程内,本机缸盖对整机噪声的贡献是重要的,其次是油底壳和罩盖的贡献。所有部件在不同的辐射区域内的叠加效果如图8的声压场云图所示。

动力总成和悬置振动计算

动力总成振动对动力总成的操纵性、车辆底盘振动和驾驶室噪声等都有影响。直接评价EXCITE计算结果,即可获得动力总成的强迫振动位移、速度、加速度以及悬置力等。通过调整动力总成的惯性主轴、悬置的刚度和阻尼特性、悬置位置等,进行解耦处理,避开底盘系统固有频率。再利用EXCITE计算动力总成在整个转速范围内的强迫振动,综合评价悬置的隔振减振作用,了解倾覆力矩和惯性力等对动力总成和悬置构成的系统的低频振动的影响以及平衡轴的使用效果等。

图9是某六缸机前悬置点悬置上X方向的振动速度的campell图,在500Hz附近有X方向的共振产生。进一步分析表明,它由前悬置支架沿X方向的模态所致。通过提高悬置支架与发动机机体的连接刚度,这一问题得到了妥善解决。

结语

将模态分析和EXCITE多体动力学软件的应用相结合,可以较准确地预测结构变化对噪声辐射所带来的直接影响。现代发动机的整机振动和结构噪声辐射的仿真计算已能获得满意的结果。CAE与试验相配合,是提高产品开发质量和效率的重要手段。仿真计算中需要根据产品的振动噪声特点,制订精度满意和高效的仿真方案。结合现代仿真手段,可以快速培养自主研发的能力。

正在获取数据......