高性价比的新能源汽车电流管理技术

图1 霍尔电流传感器的工作原理图

在电动汽车、混合动力汽车以及内燃机汽车技术中,都开始启用能源的智能管理,其中必然涉及到电流或电源管理技术。汽车电池管理逐渐变成未来汽车技术的焦点。开环霍尔电流传感器,虽然精度和反应速度稍差一点,但是在成本和能耗方面具有更多优势,被很多顶级汽车制造企业广泛采用。

常规电流检测方法

常规测试电池电流的方法是分流器(标准电阻)和霍尔感应式技术。霍尔技术的原理是霍尔元件感应在导流排或线束周围的磁场,从而标定电流强度。霍尔技术又可分为开环技术与闭环技术。一般而言,基于分流器技术的电流测试器的成本比霍尔式的低,但是其能耗较高,容易引起发热及静态放电现象,难以满足某些苛刻的节能使用条件。此外,分流器技术是把测试设备串连在电池电路中,可能会引起电路噪声和信息失真。

闭环霍尔电流传感器的电流应用范围很宽,从几毫安到几千安培都可以测试。这种方法的优势是传感器与被测系统隔离,不会对被测系统产生噪声影响,而且不会在被测系统中引起能量损失。可以说,闭环霍尔电流测试法是上述三种技术中性能最高的。开环霍尔电流传感器也具有这个特点,而且功耗和成本都很低,但是系统精度和反应速度不及闭环。本文主要介绍基于开环霍尔电流传感器技术的电流测试。

霍尔电流传感器的原理

霍尔电流传感器靠捕捉电流产生的磁场来计算电流强度(见图1)。霍尔元件产生的感生电压与原边电流是成比例的,这个霍尔元件嵌入到ASIC中(专用集成电路),该芯片主要用来把感生电压转换成信号输出。非接触式的霍尔器件不会影响被测系统,在测试大电流、大功率的系统中也不会产生功耗。

霍尔测试系统由磁芯、电子部件(霍尔元件嵌入其中)和电子部件外壳三部分组成。磁芯将电流感生的磁场分布聚集起来集中到集成有霍尔元件的芯片的表面,它通常由不同混合比的硅钢或者镍钢合金制成,目前越来越多地将霍尔元件与放大电路集成到一个ASIC里面。输出电压表示被测电流产生的磁通量的强弱,电路不仅可以把霍尔元件产生的电动势变成含有电流强度的信号,还具有自动过滤错误信号的功能,这个功能根据产品标定值来完成。标定值存储在芯片的内存中,电路会把信号与标定值相比较,去掉不正确的信号。

图2 电流周期波形

闭环系统比开环系统加了一个铜线圈,通过补偿线圈产生等量反向磁场的方式计算原边电流,其优势是可以避免线圈的磁饱和,精度高,反应快速。闭环系统的不足之处是成本较高,尤其是材料成本,并且运行时需求的电能也较开环多。

目前,汽车工业通常使用的是开环霍尔测试系统,虽然精度和反应速度稍差一点,但是在成本和能耗方面具有更多优势。

霍尔电流传感器的误差分析

霍尔电流传感器的误差主要来自四个方面——电气误差、磁性误差、增益误差和元件的线性度误差,它们决定了开环系统的测试精度。当温度变化时,这四种误差也会发生不同的变化。工业级电流传感器的工作温度范围通常在-40~85℃之间,汽车环境较之更为严酷,温度范围一般为-40~125℃。

1.电气误差

在可耐受的温度范围内,电气误差是个恒量,这个误差叫电流传感器的“零点误差”。如果不存在磁性误差的话,电气误差就等于零电流输入时传感器的输出值。产生电气误差的原因很多,温度的影响最大,除此以外还包括产品自身公差、ASIC的自身最大数据分辨率(最低有效表示字节),这些量在标定零点时比较重要。如果零点发生在两个有效标示分辨数值之间,是一个范围的话,我们就应该引入一个误差的概念,这个误差等于所选择零点和实际零点的差。

2.磁性误差

磁性误差是因为在磁芯中的剩磁(BR)对测试数据产生影响而出现的。这个剩磁的强度与之前磁芯被磁化程度、磁芯被加磁至最大(有时超出)饱和值时被磁化峰值有关,这其实是一个磁滞现象。一般可以在测试前进行一次消磁,来减小剩磁的影响。

3.增益误差

增益误差主要是由霍尔元件与磁芯的空隙引起的,这个空隙随着温度的变化而发生微小变化,与磁芯的热胀冷缩效应或ASIC安装时的压力不同有关。增益误差不是一个恒定值,它与电流强度成比例关系,还受到电气误差、温度等的影响。

4.线性度误差

线性度误差主要是由磁芯的磁饱和特性、磁性误差、ASIC设计的好坏等决定。我们一般选用磁饱和特性比应用工作范围更大的材料将误差减到最小。传感器必须工作在响应曲线的线性特性部分。因为磁性误差比较独特,不受其他因素影响,通常不把其影响包括在线性误差内,所以一般谈到线性误差只代表由ASIC原因产生的误差。

用DHAB-S34进行的电流测试误差分析

电流测试的综合误差

汽车电气工程师关心的不是独立的某一种误差,而是综合误差,电流传感器的综合误差可以计入整个测试系统的系统误差中。最直接的计算传感器综合误差的办法就是简单地累加单个误差到技术说明中,然后得到最大误差值。这种算法过于理想化,不一定能反映传感器的实际情况。实际上,有些情况是误差累加,有些情况却是一个减差的关系。

电流循环工况分析

为了测试出传感器的实际磁电转换性能,就必须制定特定的电流循环工况,以定义传感器的工作状态。电流循环主要是模拟实际车辆中电池的放电与充电的情况,因此一般采用露天跑车试验来定义这个工况(见图2)。

动态被测系统的误差处理

在混合动力汽车的应用中,一个非常重要的问题就是需要一个准确的图谱来表示能量的耗用与产生(以电流形式),以此来优化供电系统。为了准确评估系统的性能,我们使用了一个标准化的测试流程,这种方法主要用来统一各种不同的、系统的性能评估方法。

在混合动力汽车、内燃机或电流工况相似的情况下(不包括电动车)使用传感器时,传感器误差很大程度上自我抵消了,所以实际误差变得比对比试验值更小,对于整个测试过程来说可以忽略不计。如前所述,线性误差与电气误差是误差中最主要的成份,而增益误差与磁性误差在整个循环过程中很小。

电气误差的评估非常重要,特别是在有电流积分的应用中。因为不管被测电路电流是正极还是负级,电气误差总会大量地存在,这就意味着在整个测试过程中(如1h),电气误差对误差的贡献结果在测试完成时就等于该电气误差的理论值。这是因为没有反向误差抵消的原因。因此,工程师在选择传感器时,一定要注意电气误差,或是通过其他手段来抵消这个误差对系统的影响,比如标定。

线性度是第二个重要的误差原因,因为一个线性度不好的传感器会引起线性误差,甚至越出了误差的自我抵消的能力范围。当线性度良好时,不论何种情况,通过传感器产生的正向误差(表示有正级的电流输入),都总是可以有一个等量的反向误差(当负级的输入电流)来抵偿。

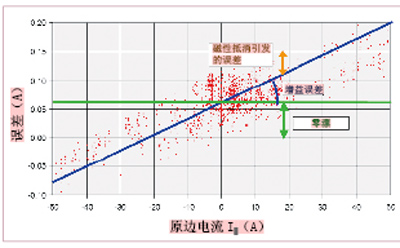

图3 周期中传感器输出误差

通过图3我们可以更容易理解误差影响,该图是按照图2的循环工况进行的测试。

假定Ej是任意一测试点j的误差(如图3中的红点),则可以得到下列方程式:

t表示采样速率,单位是s,乘上这个t/3600因子从而使得该误差结果可以以“Ah”来表示。

可以看到,图3集中了所有被测值,误差主要是由正向偏差(蓝线上部)和负向偏差引起(蓝线下部分)的,这两部分会相互补偿而抵消。对于感应误差有相似的情况,这样磁性误差与感应误差就变得可以忽略不计了。另一方面,电气误差(水平绿线表示)是个恒量,这种误差不能忽视。线性误差没有在图形中显现出来,主要因为被测传感器的线性度较好(如果线性度较差,那么图中的蓝线将不是一条直线,而是曲线或波浪线)。这样源边的正负电流不被仔细考虑的话,其产生的误差也就不能被抵消。

数据分析结果

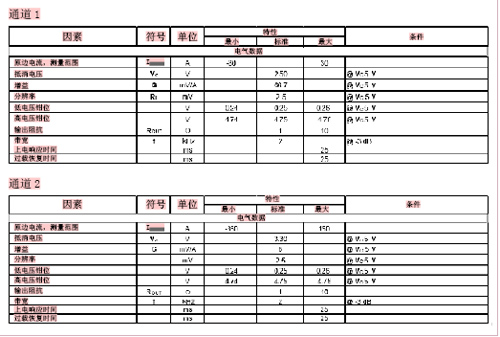

为了确认一个标准的开环传感器是否能提供一个准确的测试结果,我们需要在实验室进行大量试验。电流测试系统使用了10个LEM-DHAB-S34传感器,该传感器有两个磁芯,一个用于测试小于50A的电流,一个用于测试50~200A的电流。使用一个特定的电流周期持续测量1h,同时,我们还会使用一个“实验室级别”的相同结构的测试系统进行同步测试分析,用来比较与确定DHAB传感器的精度,如表1所示。

在表里,我们可以观察到用DHAB-S34的电流测试误差(1h测试曲线,从11~54mAh),采样也对测试的误差有一定影响。这个报告很清楚地显示,在电流工况循环中,峰值是+60A与-120A,平均测试值为16A。

LEM DHAB S/14传感器精度

相对于上面的测试数据,表2又进一步详细描述了DHAB-S34传感器的技术特性,我们可以从中得到小电流通道(通道1)的最大误差为3.9%,这是电气误差与磁性误差,增益误差与线性误差的加总值。通过相同的计算方法,我们可以得到在200A的测试条件下,大电流测试通道中的最大误差为4.2%/8.5A。这个性能对于一个开环系统来说算是非常普通的,但用于库伦电量分析或是电流积分分析时,其表现就远远好于这些指标了。

正在获取数据......