轻型的NSB车架

钢铁工业企业用新型的钢材向铝合金制造企业发出了郑重挑战。利用Thyssenkrupp钢铁集团的“新生儿”——NSB制造的轿车车架比Zafira车型的车架重量还要轻24%。

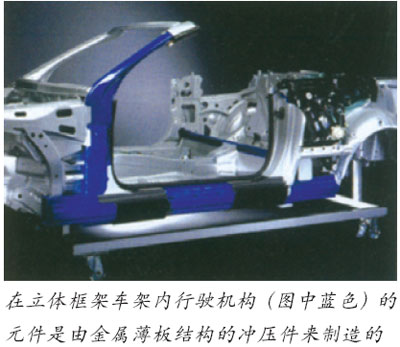

使用新钢种——New Steel Body(简称NSB)钢制造的汽车车架可以使您欣喜地看到:这种NSB车架比传统钢车架的重量减轻了24%。正如Thyssenkrupp钢铁集团所言,之所以出现这种令人振奋的结果,完全是依靠“将传统的钢材与革命性的型材制造方法有机地结合起来”。

NSB钢材的核心要点是新的结构要素,例如:用高强度钢材缝制的管材和轧制型材相结合的材料。几乎管式车架的一半是由冲压管材制成的,另一半是由封闭的薄壁空心管制成的。NSB车架的前、后纵梁采用的是与顶部框架相同的、采用内高压成形制成的钢管。

渐收形型材

在汽车技术中,由特制管件钢材(TailoredTubes)制造的渐收形几何形状的汽车纵梁,决定了它无法利用圆柱形钢材,采用内高压加工技术制造,但与圆柱形钢材制造的纵梁相比,其抵抗碰撞的性能有了明显的改善。

使用滚压变形加工工艺制造的管材,材料的变形性能好,且高于用一般传统的变形加工工艺制造出的材料。这种滚压加工工艺或者轧滚加工工艺还适合于对高强度板材进行小半径曲率的变形加工。通常情况下,采用传统的变形加工技术是不可能加工出如此小的半径的。

一套轧压工装可由侧轧压挡铁、底座横向支撑或者上横向支撑等主要构件组成。有趣的是,端面横向支撑是一个封闭的轧制型材,其内部有一个在轧制过程中形成的加强杆,从而提高了刚性。

轻型产品

NSB车架的设计不仅具有重量轻的优点,据Thyssenkrupp集团公司介绍,管状车架的框架结构十分坚实,同时在没有顶板、地板、侧板的情况下,它可以在加工过程中方便地运动,从而可在最佳的生产时刻被输送到安装部位。另外,车架的生产过程允许变型产品从生产线上通过。例如,可以方便快捷地通过改变相应的限位以及改变地板和侧板等来实现车轮轮距尺寸的变大或变小。

模块式方案

NSB车架是通过使用现有的车架加工工艺逐步装配安装成型的。之所以采用这种模块式的组装方案,是为了使汽车生产厂家能够方便地利用现有的生产方式,很快适应NSB车架的生产流程,掌握其生产工艺。这样,汽车生产厂家就不需要一下投入大量的资金改造已有的生产设备了。

因为在NSB全钢框架式车架制造中有大量的新、旧工艺交叉的“接口”,从而有可能首先在一些或大或小的部件中,例如在车顶、侧板或地板等组件中采用NSB结构,最后再把它们和其他车架部件进行组装,当然也可采用所谓的“冷连接”工艺方法。

Thyssenkrupp公司对NSB方案的可行性和优越性都做了充分论证,可靠的加工技术使NSB方案经受了最严峻的考验。依靠项目开发过程中获得的知识和经验,Thyssenkrupp公司的研究人员可以便利地完成NSB车架的制造。

获取更多评论