车架制造用铝合金材料

用铝合金材料制造的车架

汽车生产厂家的注意力目前都集中在轻结构设计中了。因此,在汽车的车架设计制造中,挤压型材的作用显得越来越大了。

汽车生产厂家对汽车生产制造过程中所用挤压型材的要求越来越高了。挤压型材必须要满足强度、碰撞性能、耐腐蚀性能和形状准确性等多方面的要求,同时还应有尽可能薄的壁厚。铝合金材料生产厂和型材挤压加工生产厂进行了密切的合作,研发成功了相应的铝合金材料。

为什么汽车生产厂家想要利用铝合金材料呢?主要原因是:

1.较低的重量也意味着较低的排放;

2.减少燃油消耗;

3.大多数情况下都能改善车辆的性能;

4.汽车将会成为一个完全可以回收再利用的产品,当然也满足了汽车碰撞安全性的有关规定。

更高的要求

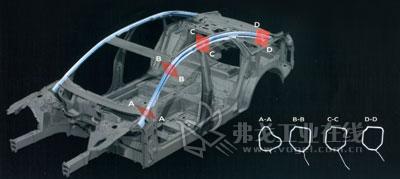

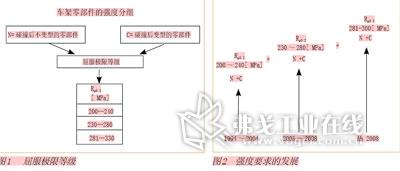

在汽车的生产制造中使用铝合金材料,尤其是铝合金挤压型材,带来的结果就是:技术领先的汽车生产厂家的供货技术标准也相应地提出了更高的要求、碰撞后发生变形的零部件也被划分到不同的屈服极限等级中(见图1)。

自1994年以来,有关材料强度的数据持续攀升(见图2)。奥迪(D2)的铝合金空间构架车架则是这一强度等级的代表。

在材料的强度提高之后,在相同的轴向承载情况下,可以减小抗碰撞型材的壁厚。计算表明:由此而减少的重量可以达到12%左右(见图3)。在其他几何形状的型材中,重量减轻的比例可达16%。

对铝合金材料所要求的强度等级只有化学成分为AIMgSi合金体系AA 6XXX等级的材料才能够满足要求。因为6000系列的铝合金有着很好的挤压变形性能,可以焊接,也具有很好的耐腐蚀性能。另外,这一系列的合金型材还有着很好的切削加工性能和变形加工性能(拉弯变形、滚压变形和液压变形)。

对于挤压加工生产厂来讲,他们遇到的新挑战是:供应商提供的铝合金型材的供货状态不仅仅只是T6(淬硬)状态下的机械性能,而且还要进行短时等温处理检测。在供货T6供货状态下,铝合金型材在205℃的温度下保温1h,其机械性能不得出现下降(见图4)。

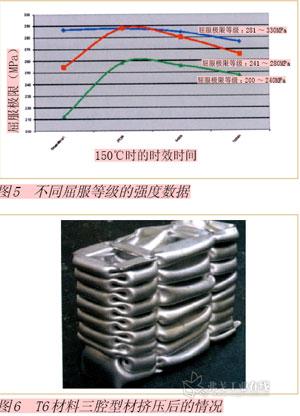

从供货技术条件的要求来讲,要保证零部件长时间的耐高温性能:一个强度等级内零件的延伸极限应能在150℃的温度下、在10~15MPa的负载作用下保持1 000h不失效(见图5)。

检测方式

对于承受碰撞变形并吸收碰撞能量的车架零部件应对其延展性能进行测试。首先是在静态负载下的挤压变形检测;并根据负载增加的情况绘制出其应力——应变曲线。测试时,要对多个挤压件同时均匀的施加负载(见图6)。

另一个要求就是延展性的检测,这实际上是一个“折叠”检验(见图7),是一个在铝合金轧制板材延展性检测基础之上扩展出来的一项检测。为匹配其延展性,在弯曲试验后对弯曲角度的大小进行测量。

目前,这些检测方法都在循环试验中对其进行测定。

另一项有关构件动态挤压性能的检验是在挤压试验机上进行的,后者直接在汽车悬架上进行的。

为了满足上述所有的要求,就要用不同的AlMgSi系列铝合金材料进行一系列的检测试验,以确定合适的检测方法。在与铝合金生产厂的密切合作下,汽车生产厂家研发出了适合于各个不同强度等级的铝合金材料。

铝合金材料专业厂在其供货技术条件中为6000系列铝合金材料的变型类型留有了很大的空间(见图8)。

但不仅仅是铝合金材料的化学成分有着决定性的意义,而且轧辊的质量好坏对铝合金型材的生产也有着重要的意义。例如:合金材料的晶格大小、金属间化合层连接的状况都对延展性有着重要的影响。合金材料的强度则受Mg2Si含量的影响最大。

型材生产

在型材生产过程中应该注意下列事项:

1. 铝锭轧制温度;2. 变形率、挤压变形比;3. 挤压变形速度;4. 冷却;5. 时效温度;6. 时效时间。

这些都应该非常准确地予以保证。否则不能同时保证材料的性能和所希望的几何形状。这里所说的几何形状不仅仅指的是型材的横截面的准确程度,而且也包括整个构件长度上的形状准确性。冲压生产厂希望:利用RPS系统的3D检测方法对挤压成型构件进行检测,以保障后续生产过程中所需的尺寸精度。

应用广泛

目前,冲压生产厂已经成功地把挤压成型的铝合金结构件推广到多家汽车生产厂的实际应用中,而且这种材料的使用有着越来越多的发展趋势。

但是,今天现有的铝合金挤压型材供货状况还无法满足汽车生产厂铝合金车架设计工程师对空间绗架车架生产提出的要求,还不能有效支持铝合金车架工程师的设计。在车架设计工程中,除需要常规的机械特性参数之外,还需要各向同性数据和变形数据,例如已经在汽车制造中对钢材或者铝材所使用的数据。

在研究这些材料特性数据时,在GDA(德国铝业协会)的框架内,一些有着冲压生产厂和研究机构的OEM汽车生产厂共同成立了一个“汽车铝合金挤压型材”课题组。

在这一攻关组的统一组织、协调下,已经完成了对参考横截面的第一次机械性能试验。试验用型材是由各个冲压生产厂利用自己的设备、在自己常规生产过程中生产的材料。试验得到的结果是差异很大的变形特性参数,而这些特性值在结构件的FEM有限元法计算中都是必需的,也只能采取有限的措施对设计计算中的数据差异进行限制。

在一个工业化生产的项目中,只能在使用工业化生产压力机的情况下才能准确测定出冲压工艺参数与材料机械特性以及型材特性之间的关系。挤压型材生产过程的模拟技术也对该攻关课题组提供了很大的支持。将来,还要通过统一的检测结果分析技术对挤压型材的试验参数进行整理,以保证各种变型的铝合金型材都能可靠的生产出来。

这一切还要等待一年到两年的时间。到那时,铝合金挤压型材的生产才能像现在的铝合金板材生产那样实现工业化。到那时,汽车设计师们才能够真正从挤压铝合金型材中获得收获。

由于铝合金具有高比强度、耐锈蚀、热稳定性好、易成形、再生性好和简化结构等一系列优点,能满足汽车工业的要求,故在汽车行业中倍受青睐。大量的对比研究和反复实践证明,选用铝合金材料是实现汽车轻量化的有效途径。铝合金在汽车中的应用不仅带来明显的减重效益,并且能提高燃油效率、减少尾气排放、改善汽车的动力性能等,带来巨大的经济效益和社会效益。

获取更多评论