一种汽车门内板零件结构设计的探讨

现有车门内板零件由于结构设计不合理,导致出现很多问题。本文推荐的门内板零件结构设计,可以解决门洞密封区域和侧围密封区域的起皱变形缺陷,缩短模具的调试周期,简化模具结构,降低生产成本,优化涂装沥液效果,提高门总成零件强度的同时,保证了总成件的外观质量。

车门附件大都装在内板上,对车门内板强度和刚度的要求较高。门内板零件总体拉延深度较大,扬声器下部由于杯形拉延,同时存在起皱和开裂现象。门洞和侧围密封区域的型面(零件形状见图1虚线区域所示)需要和密封条装配,密封面精度要求高;密封面在车身中属于可视化二级曲面,不允许有外观缺陷。不同车型的门内板,有的因结构不合理,造成工艺复杂,模具费用高,零件质量差,整车项目开发周期过长。

传统零件设计分析

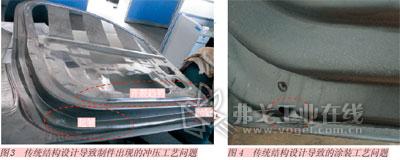

通过对传统车型的零件结构设计、生产工艺、模具制造及调试和制件质量进行分析,发现导致制件产生工艺无法解决的缺陷会影响到整车造型的外观。如图2虚线区域所示,因沥液孔设置不合理,导致门内板压合区域强度弱,变形严重,门内外板压合后,门内板压合区域的变形直接影响到门总成外板的外观。

对一系列车型进行分析对比,发现产生缺陷的原因大部分是由于零件结构设计不合理所致。如图3所示,门洞密封区域内侧的凸出台阶区域变薄率较高,开裂风险性较大,侧围密封区域处于压缩变形状态,多个区域出现起皱现象。图4中的零件结构设计不合理,滤液孔设置在台阶上,涂装工艺时滤液不干净,积液导致涂装工艺问题,另外台阶离内板边界过小,涂胶后折边胶堆积,都会影响外观质量。

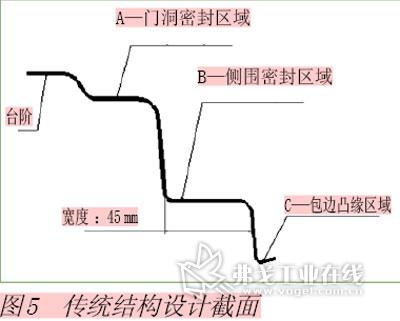

传统汽车门内板零件结构设计,对应位置A-A的截面线如图5所示,原因可归结于:门洞密封区域内侧设置有往上凸出的台阶,侧围密封区域的台阶设置过宽,沥液孔设置不合理,包边凸缘区域过窄,这些不合理设计导致实际生产时,模具调试量大,调试周期长,最终使得零件质量难以保证。

1.以AXX车型为例,零件对应位置A-A的截面线如图6所示,门洞密封区域内侧设置有往上凸出的台阶。第一次拉延时,板料接触先后顺序不一致,门洞密封区域接触板料较迟,拉延到底后,板料变形不充分,甚至会产生波纹现象。第二次拉延时,台阶区域的板料易向下滑动,导致台阶和门洞密封区域拉伤变形。门洞密封区域在车身中属于可视二级表面,拉伤区域影响车的外观(见图7)。

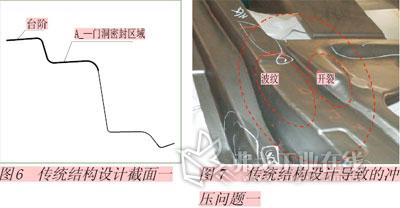

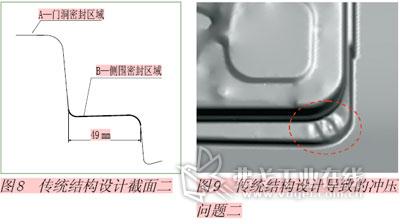

2.以BXX车型为例,零件对应位置A-A的截面线如图8所示:侧围密封区域的台阶较宽,达到49mm。设计拉延模面时,分模线离门洞密封区域的侧壁较远,中间悬空部分的板料较多,成形过程中存在严重起皱现象。这些缺陷遗留在侧围密封区域,无法消除,影响外观和密封效果(见图9)。

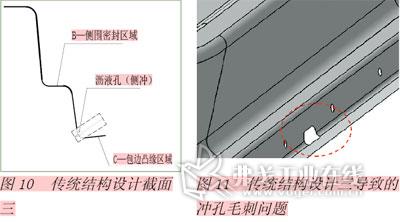

3.以MXX车型为例,零件对应位置A-A的截面线如图10所示:侧围密封区域和包边凸缘区域之间的深度较大,为了保证充分沥液,沥液孔设计在侧壁和包边凸缘区域间。沥液孔采用侧冲完成,冲孔毛刺大,影响零件的质量。斜楔的使用,增加了模具的成本(见图11)。

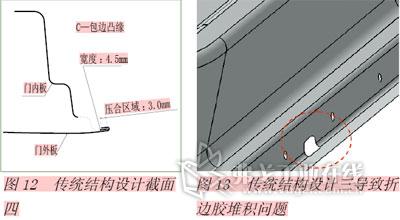

4.以SXX车型为例,零件对应位置A-A的截面线如图12所示:门内板包边凸缘区域宽度较窄,当前值为4.5mm,包边时滚轮与沥液孔台阶干涉;门内外板压合区域面积较小,当前压合区域为3.0mm,导致内板易脱落外板,增加了包边的调试量。如图13所示,门内板结构设计不合理,造成折边胶涂抹不均匀,堆积在沥液孔的四周,影响外观。

通过上述几种传统零件设计方案比较可知,由于零件结构设计不合理,导致实际生产时零件质量较差,制件强度弱,模具结构复杂,生产制造费用增加,模具调试周期较长,影响了整车项目的开发进度。

推荐零件结构设计

为了解决上述存在的技术问题,本文推荐一种门内板零件结构设计如图14所示。

为了保证门洞密封区域的质量,在门洞密封区域内侧增加一个凹槽,凹槽的深度控制在一定范围内,推荐值是3mm,凹槽过深时零件开裂。为了保证正冲沥液孔的条件,侧围密封区域和包边凸缘区域之间的深度尽量浅,不要超过20mm。当侧围密封区域过宽时,侧围密封区域和包边凸缘区域之间的深度超过20mm时,在侧围密封区域和包边凸缘区域之间增加一个台阶,台阶宽度大于8mm。为了满足涂装工艺要求,保证零件的强度,包边凸缘区域的宽度推荐值12mm;为了控制模具成本,提高冲压制件的质量,优化沥液条件,沥液孔贯穿台阶上下圆角根部,采用正冲孔完成。

下面结合图14对本结构设计做进一步说明。一种车门内板下部结构,包括门洞密封区域、侧围密封区域、包边凸缘区域和沥液孔设置。当侧围密封区域的宽度超过20mm、侧围密封区域和包边凸缘区域之间的深度超过20mm时,门内板下部的沥液孔采用侧冲孔完成,增加了模具的成本,因此需要设置台阶,改变沥液孔的冲孔条件为正冲孔;为了保证更好的冲压成形性,台阶和侧围密封区域的夹角a>95°,侧围密封区域和包边凸缘区域之间的台阶宽度大于8mm,侧围密封区域和包边凸缘区域之间的台阶深度控制在6~15mm。台阶的增加不但可以提高整个门内板零件的强度,保证沥液孔采用正冲孔完成,节省模具斜楔费,同时保证涂装工艺时,充分沥液。

门内板整体拉延深度大,成形时侧壁容易开裂。门内板下部两个拐角处由于杯形拉延,板料成形过程中容易起皱。侧围密封区域过宽,设计拉延模面时,分模线离门洞密封区域的侧壁较远,中间悬空部分的板料较多,起皱现象严重,造成板料流动困难,侧壁开裂。这些缺陷遗留在零件上,影响密封效果和外观质量。为了减少起皱,设计拉延模面时,尽量让分模线靠近门洞密封区域的侧壁。

为了提高整车的刚性,侧围密封区域需要一定的宽度。考虑到国内现有的密封条宽度一般小于20mm,推荐侧围密封区域的侧围密封宽度设计在8~20mm之间。此参数设计在满足零件强度和功能的前提下,保证了零件的质量。

当车门内板的包边凸缘宽度过大时,凸缘边强度差,回弹严重,包边后内板的缺陷直接影响到外板,降低了外板的外观和质量。当包边凸缘宽度过窄时,门外板和门内板的压合区域偏小,出现内板脱落外板,折边胶堆积等不良现象。汽车门内板的压合区域,属于二级可视化区域、折边胶的均匀度也会影响到外观。折边胶的宽度通常是8~10mm,为了保证折边胶的涂抹均匀,方便现场工人的操作性,提高整个压合区域的外观质量,包边凸缘区域的宽度应当控制在12mm。

在门洞密封区域的内侧增加一个凹槽。凹槽是将门洞密封区域1往下偏置3mm形成的。凹槽的增加可以保证一次拉延到底时,门洞密封区域产生充分的塑性变形;也避免了二次拉延时,板料向下滑动。凹槽的增加不仅保证了密封区域的密封效果,同时提高了门洞密封区域的外观质量。该车门内板下部结构与传统结构相比,具有以下优点:

1.由于在侧围密封区域和包边凸缘区域之间增加一台阶,在该台阶上开设沥液孔,因而改变传统斜楔方式为正冲孔方式,大大降低了模具的成本。

2.通过对侧围密封区域宽度的限制,缩短了分模线离门洞密封区域的侧壁距离,控制了成形过程中存在的起皱现象,提高了零件质量。

3.由于在门洞密封区域的内侧增加一个凹槽,凹槽的增加,可以保证一次拉延到底时,门洞密封区域产生充分的塑性变形;也避免了二次拉延时,板料向下滑动;此外,凹槽的增加,不仅保证了密封区域的密封效果,同时提高了门洞密封区域的外观质量。

结语

通过软件AUTOFORM和PAMSTAMP对零件的成形分析,结合公司十几款车型的生产情况,发现很多零件固有的缺陷都是由不合理的结构造成的。本文推荐的零件结构设计方法,优化了工艺方案,减少了模具的费用,缩短了整车的开发周期。

获取更多评论