抗燃液压液为企业提升经济效益

随着全球对环保方面的要求越来越严格,多元醇酯以其诸多优点赢得了越来越多客户的认可。多元醇酯液压液不仅使用性能优异,可以给企业带来更高的生产效率和生产力,而且更加环保,有效减少了工厂的废液处理成本。

在全球压铸行业内,两种液压液是当今的主流:水乙二醇(HFC)和多元醇酯(HFD-U)。尽管水乙二醇具有安全性高等诸多优点,但是面对日渐苛刻的环保要求,制造商们发现,它已经不能胜任成为一种新型抗燃液压液。

尽管多元醇酯的直接成本是水乙二醇的1.5~2倍,但如果计算单件制造成本,多元醇酯就要优于水乙二醇。通过使用多元醇酯,企业获得了更高的生产效率和生产力,并降低了成本。

抗燃液压液

水乙二醇的成分有良好的热稳定性与水解稳定性,这些特性对于液压液的性能十分重要(水是重要的防火成分),尤其是考虑到抗燃液压液主要用于高温环境。有些厂商甚至认为,由于水乙二醇液压液含水,在液压液成本支出恒定的情况下,可以提供最佳的安全性。

然而,水乙二醇也有其缺陷:不具备非水基液压液所特有的润滑膜强度。在负荷较大的工况下,流体润滑膜会被破坏,这会导致泵和密封件的过度磨损,进而可能导致过早坏损和停机。同时该液压液需要持续的维护,以监控水分和抗腐成分的含量。由于其具备水溶性,因此当水乙二醇与工厂排放的废液混合时,会形成一种通过常规废液处理方法无法去除的溶液。这会提高废液的BOD(生物需氧量)和COD(化学需氧量),其结果是企业要支付更高的污水处理费。

早期的酯基液压液

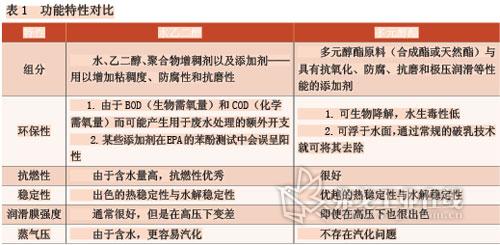

早期的无水型抗燃液压液的重要化学成分是磷酸酯,这类液压液以一种以磷为中心,含三个有机键的分子为基础,分子中含磷的部分赋予液压液以抗燃性,而整个分子结构表现了优异的润滑性,不论是在流体润滑(较厚润滑膜)、边界润滑(较薄润滑膜),还是极压润滑情形下,该类液压液润滑性能均表现良好。水乙二醇和多元醇酯的功能比较见表1所示。

从表中可以看出,尽管价格稍贵,但是多元醇酯体现了一系列环保和性能方面的优势。但也有不足,磷酸酯往往难以进行再处理,此外,它们在水中的重力大于1.0,因而沉于水中。它们会降解产生苯酚这样的有害物质,当它们燃烧时,会产生浓烟与刺鼻的异味,磷酸酯还需要特别密封和软管。总之,磷酸酯技术的诸多缺陷促使液压液供应商寻找替代的无水型抗燃液压液。

有机酯液压液

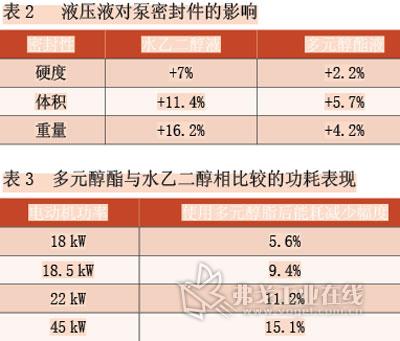

作为磷酸酯的理想替代品,多元醇酯基于有机酯,避免了磷酸酯的诸多缺陷。同时多元醇酯本身就是一种优良的润滑剂,而且具有抗燃功能,可阻止火势蔓延。另一方面,防腐添加剂和无灰极压添加剂的加入,令这种合成液压液具备了可与矿物油媲美的润滑性。液压液对于密封件的影响也是要考虑的问题,具体如表2所示。

使用硬度计测量值为70的丁腈橡胶密封件进行上机测试,结果显示多元醇酯对密封件的物理性能影响很小。与此同时,多元醇酯液轻于水,因而可以很容易地将它们从废水中撇除。即使与水乳化,常规的废水处理技术也足以将其去除。多元醇酯不会分解出含苯酚的成分,也不需要特别的密封措施,丁腈橡胶或腈类弹性体可与之相容。

变化的经济环境

今天,压铸业者在严峻的经济形势下,更需要大力推进效率和生产力,其结果是压铸机械更为大型化,以满足一次性注入更多金属熔浆的需求。液压动力更强而周期缩短。所有这些变化都促使了工艺改进。

如此一来,对性能和生产力的更高要求加重了设备负荷,泵与密封件的额外损耗以及部件日趋低下的使用寿命就是最好的例证。很多压铸业者已经注意到,由此导致的设备停机严重影响到了盈利能力。

应用案例

由于使用多元醇酯液压液产生的工业废水易于处理,工厂原本因排放而需要向政府缴纳的附加税费随之减少或消除,环保问题也被轻易解决。

日本汽车制造商在压铸设备上的机械测试表明,转换成多元醇酯液压液带来了其他诸多益处:其中一个益处就是密封件的寿命。性能研究显示与多元醇酯液压液配合使用的密封件磨损较轻。对于液压缸密封的进一步调查显示,水乙二醇液压液比起多元醇酯液压液更加不稳定,更容易蒸发。在一定的环境温度下,回缩的液压杆可能会干燥。高效清洁环同样会对使用水乙二醇的液压缸体的性能有不良影响,相比之下,多元醇酯液压液能保持连续的液膜厚度,并不受清洁环的影响。

表3中液压液对于泵密封件的影响数据显示,多元醇酯对于密封件的物理性能的影响要比水乙二醇小得多。由此不难得出结论:多元醇酯能够延长密封件寿命,从而降低液压缸的替换率和检修率,同时减少液压液的泄漏。最终,设备正常运转时间更长,生产力得到提升。

更佳的润滑性与更轻的泵磨损体现为更低的功耗。如“能量损耗”一表显示,换为多元醇酯后,依据电动机规格不同,能耗降低了5%~15%。这对于那些日夜运转的设备而言,综合成本降低尤为显著。

结语

环保要求的不断苛刻帮助汽车制造商找到了一种更具经济优势的液压液新技术——多元醇酯。应用多元醇酯除了降低能耗、减少密封材料损耗以及液压液泄漏之外,还有效地减少了废液处理成本。

获取更多评论