重型货车驾驶室模态试验的研究

图1 白车身模态试验

模态分析是一种参数识别的方法,它是在承认实际结构可以运用所谓“模态模型“来描述其动态响应的条件下,通过实验数据的处理和分析,寻求其“模态参数“。模态分析的关键在于得到振动系统的特征向量(或称特征振型、模态振型)。

为降低制造成本和提高燃油经济性问题, 货车的重量设计已成为国内商用车厂商降低成本和提高市场竞争力的重要手段。实验证明,如果将汽车质量降低一半, 燃料消耗也会降低将近一半。对车身板金件进行分析和选择, 可以在不降低汽车性能或者性能降低较小的情况下, 实现白车身质量的最小化。

模态分析是结构动态设计及设备故障诊断的重要方法。利用模态分析技术分析结构的动态特性,对研究结构的振动与噪声具有重要意义。如果将车身刚度和模态频率控制在合理的范围内, 就可以在一定程度上减少减重对车身的负面影响, 这是由于板金件振动、噪声和疲劳特性都可以直接或间接地通过模态和刚度体现出来。因此, 在车身设计中,将车身模态频率和刚度值作为轻量化设计的约束条件, 是保持其他相关性能的重要手段。

对于车身设计开发, 主要考虑自由边界的一阶弯曲模态和一阶扭转模态; 而车身刚度主要取决于弯曲刚度和扭转刚度。弯曲刚度可用车身在铅垂载荷作用下产生的挠度值来描述, 或者用单位轴距长度最大挠度量评价。扭转刚度可用车身在扭转载荷作用下产生的扭转角来描述, 或用单位轴距长度轴间相对扭转角评价。

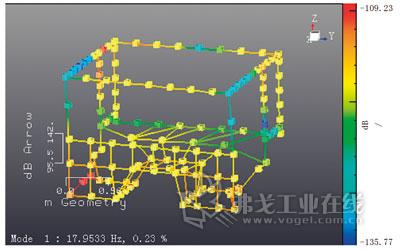

图2 一阶模态振型

车身模态试验理论

1.车身模态试验原理

模态分析是一种参数识别的方法,因为模态分析法是在承认实际结构可以运用所谓“模态模型”来描述其动态响应的条件下,通过实验数据的处理和分析,寻求其“模态参数”。模态分析的关键在于得到振动系统的特征向量(或称特征振型、模态振型)。

试验模态分析便是通过试验采集系统的输入输出信号,经过参数识别获得模态参数。具体做法是:首先将结构物在静止状态下进行人为激振(或者环境激励),通过测量激振力与振动响应,找出激励点与各测点之间的“传递函数”,建立传递函数矩阵,用模态分析理论通过对试验导纳函数的曲线拟合,识别出结构的模态参数,从而建立起结构物的模态模型。

2.车身模态试验理论

车身结构模态分析是车身新品开发中结构分析的主要内容。尤其是车身结构的低阶弹性模态, 它不仅反映了汽车车身的整体刚度性能, 而且是控制汽车常规振动的关键指标,应作为产品开发的强制考核内容。与模态试验方法不同, 有限元数值模拟技术可以在汽车设计初期预测车身结构的模态参数, 尽可能避免相关设计缺陷, 及时修改及优化方案, 从而大大缩短产品开发周期。

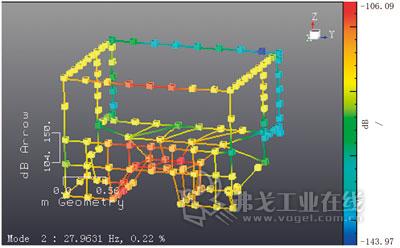

图3 二阶模态振型

模态分析试验对车身的影响

车身结构模态分析贯穿汽车整个开发过程, 它不仅可以实现各零件性能的最大化, 也可使得车身质量分布更加合理, 在白车身质量一定的情况下, 可实现刚度和模态等性能的最大化。如果模态频率偏小, 或者模态振型和车身刚度不合理,将可能加重上述载荷对车身的影响, 从而进一步影响车身的可靠性、安全性、动力响应特性、NVH 性能及燃油经济性等关键性指标。因此, 以模态和静态刚度作为约束条件进行优化分析, 不仅可以降低车身的质量, 还可以将车身性能进行合理的布局。

汽车振动噪声品质已逐渐成为人们评价货车整体质量的重要指标,通过对车身结构模态分析,可以理解和解释车身结构动态性能,实现车身结构的动力学优化设计。模态分析是研究汽车结构动力特性的一种近代方法,模态是车身结构的固有振动特性,任何结构性质的变化其模态参数也将随之而变。车身结构频率及白车身振型出现的先后顺序已经成为车身设计设定的开发目标之一,有关白车身模态试验与分析国内外已经开展了大量的研究工作。

车身模态试验方法

白车身模态试验采用自由模态方式,用四根橡皮绳将车身悬挂在模态试验专用吊架上,使其处于自由状态(见图1)。经过挂点选择,挂绳调整,仪器调试,激振点选择, 车身划线, 测点划分编号等一系列准备工作,通过检查通道信号,验证互易性、线性度及相干性等,确保整套测试系统可靠有效,分别采用单点和双点激振、多点响应的方法,信号类型采用伪随机激励和正弦扫频两种方式,数据采样频率取为512Hz,分析频率为200Hz。

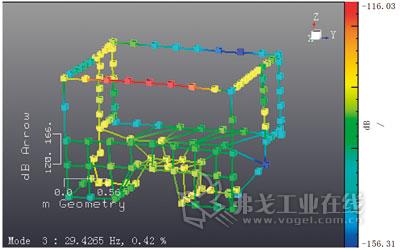

图4 三阶模态振型

通过试验获得了车身的固有频率、模态振型等结构性能参数,为评价该型车身的动态特性,为校验车身有限元模型,积累了资料。试验检测目的:获取白车身固有频率、阻尼比及模态振型等模态参数。检测条件:测试环境周围不能有大型机械工作,试验应尽量远离噪声和振动源。环境温度为20℃~30℃。检测仪器量具设备:激振器、 功率放大器、力传感器、三向加速度传感器、数据采集前端、数据分析软件、手持式传感器标定器及PC笔记本。

本试验使用2个激振器对白车身Z方向进行激振,同时对X、Y、Z三个方向进行了激振,经过大量数据采集与分析,得到白车身50 Hz以内的模态参数(见图2,3,4)。

图2为一阶模态振型,频率为17.953Hz,阻尼比为0.23%,图3为二阶模态振型,频率为27.963Hz,阻尼比为0.22%,图4为三阶模态振型,频率为29.427Hz,阻尼比为0.42%。从模态振型来看,车身前窗上下边框部位振型比较大,刚度比较小。建议设计部门在设计开发和改进时加强此位置的刚度,避免发生共振现象。

结论

本次分析主要是基于模态和刚度性能, 尽管在选择优化板件时, 刻意避开了关键件的变化对其他性能(如碰撞、屈曲和强度等)的影响, 但是影响还是存在的。因此,有必要对这些性能作验证分析。

为了保证优化后的性能不降低或者降低很小, 对质量影响大, 但对模态和刚度的灵敏度小的板件, 进行优化减重处理; 对质量灵敏度小, 而对刚度和模态大的板件, 进行增厚处理, 以获得减重于刚度和模态等性能之间的平衡。

根据有限元模态分析的基本理论, 建立车身的有限元模型, 计算其前五阶模态, 并对模态分析的结果进行评价, 找出了结构脆弱的区域, 有针对性地进行加强, 结构优化后的模态值有了明显地提高。

本文通过不带风窗的重型货车身模态试验与分析,对车身频率及振型分布变化进行了探讨。但是,白车身与整车结构尚有许多差异,风窗玻璃、天窗、车门及车身内外饰件等对其频率与振型有多大影响,两者频率与振型差异预测有多少准确度,尚需经过试验与分析的验证与积累。

获取更多评论