汽车侧门系统关键性能监控点识别和质量改进研究

汽车侧门系统中,车窗玻璃升降异响或者阻滞,车门关门力大,限位器异响等问题时有发生,为了避免该类问题的频繁发生,本文针对车门总成及相关板金工程质量的要求,研究识别并提出了车门总成及相关板金监控测量的关键性能监控点,为汽车企业监控关键性能以及提升制造质量,提供了重要参考。

经调研,在市场上的各种车型中,侧门系统车窗玻璃升降异响及阻滞,车门关紧力大,车门限位器异响等问题是比较常见的售后问题,不仅如此,在新车开发阶段,以及现生产的新车上也时常出现这类问题。

为了避免车门系统该类常见问题的频繁发生,提升车门系统关键质量是非常重要的,本文针对车门总成及相关板金制造质量的要求,研究识别并提出了车门总成及相关板金测量的关键性能监控点,从而指导如何监控车门总成板金零件及侧围相关区域的关键尺寸,实现将车门系统这类常见问题消除在萌芽阶段。

现状分析

通常情况下,量产车型的车门系统质量监控按照常规测点定期监控检查,配合总成检具的监测,能够识别出主要的外观匹配质量问题。但对于影响车门系统性能的检查和监控,通常没有得到很有效地控制和管理。

分析发现,通常的质量体系中对于车门系统质量的监控采用车门外板定位,也就是以几个外板上的基准点作为监测依据,查看周边区域的间隙,平整度及阶差。该方法对于解决车门与侧围,车门与门槛板,车门与翼子板等周边零件的外观配合非常有效,但对于监控车门内板上的安装点,车门玻璃导轨位置等不敏感。因此,在车身外观匹配都达标的情况下,仍然有很多车门系统玻璃升降阻滞异响,限位器开关异响以及车门关紧力大的很多问题存在。

改进研究

为了进一步提升车门系统关键性能质量,采用车门内板定位的测量体系得到一定的应用。通常采用三坐标测量方法,使得诸多依托车门内板的相关功能得到一定的控制和提升,比如玻璃升降系统安装在车门内板上,玻璃升降导轨安装或焊接在车门内板总成上,限位器加强板焊接在车门内板上,而与车门关紧力密切相关的主密封安装面也是车门内板的一部分。

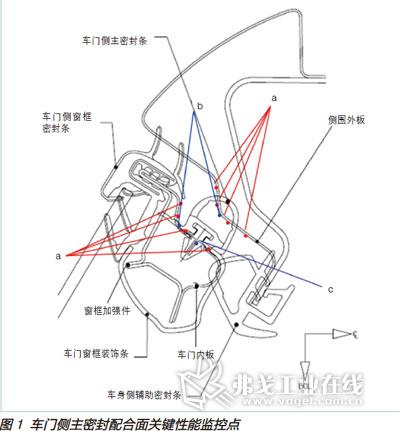

车门内板定位的前提下,通过实际问题分析调研,本文提出了车门总成及相关板金监控测量的关键性能监控点(见图1)。

在通常的车门总成的基本测量要求外,新增加的测量要求主要集中在对车门主密封配合面、玻璃导轨配合面、玻璃升降器及限位器等安装和定位孔的测量和监控。

以往的前门和后门总成图纸中都缺少对与车门主密封配合面、摇窗机安装孔、限位器和门锁安装位置的总成测量要求,从现有车型制造质量检查来看,该总成中增加该测量要求是非常必要的,其总成尺寸公差控制需要在单件基础上重新制定。

侧围外板及白车身总成上,对于前后门铰链、限位器和锁扣的测量要求,无论单板还是总成都有,需要作为日常测量监控的重点。

一、车门侧主密封配合面关键性能监控点

1. 白光测量方案

提供整个主密封配合面的白光扫描偏差云图,包括车身侧围外板单件、车门内板单件、车门总成,侧围或白车身总成。

当偏差超过公差需要进一步分析以解决问题,则须提供给定断面的点云图,包括车身侧围单件和车门内板单件的数据合并生成的主密封断面,以及用白车身总成截取的总成主密封断面(断面中应包括密封条信息)。

2. 三坐标测量方案

(1)平直段至少每隔150mm测量一个断面区域,转角或复杂曲面处50mm测量一个断面区域。

(2)每个断面区域测量内容,以某车型的某断面为例,对图1中标示给出如下要求:

① Seal Margin对应的侧围外板和车门内板各自的型面(以过渡圆角切点起1.2倍的密封接触面宽度为测量宽度);

②断面过渡圆角测量结果;

③主密封安装孔的位置偏差。

二、限位器及玻璃导轨监测点

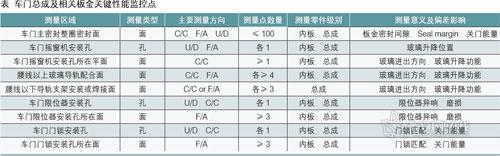

该区域的测量通常采用三坐标测量设备实现零件安装孔和接触面的测量。测量的结果用以控制和调整在整车中的性能表现(相关监控点的建议测量方案见表)。

为了平衡外板定位测量偏重满足外观匹配质量需求以及车门内板定位强化性能关键质量提升的双向需求,本文通过以某车型作为试点,充分的前期调查研究和测量实践,结合以上的测量方法,最终得出如下相关结论:

(1)现有测量设备和测量策略可以实现侧门系统功能性相关的测量要求。

(2)车门装到白车身上的白光测量不作为日常测量,但在特殊检查和问题分析中,需采用此方法测量。

(3)对于车门与侧围间的主密封区域(车门侧密封),从单件到总成数据偏差传递较好:

①加强对单件控制,按照每一个车门主密封区域(车门内板和侧围外板),测量点分别不大于100点进行布置(每个单件主密封Seal Margin断面上测点布置以5个点为准,具体断面测点数根据型面可作调整)。实现在测点长程序中测量(主要在lanuch阶段常规监测);

②加强在总成上的监控,选择至少8个重点Seal Margin断面作为日常短程序测量(断面上的测点选择正方向平面上的点,不测量R角);

(4)根据制造工程的研究,车门外板定位和车门内板定位的测量方式,在总成合格率上是可以等效的,但对于日常生产效率和现场工作侧重点而言,外板定位测量的效率更高,故日常测量以车门外板定位为主,由短程序测量来完成,而定期性能相关的监测则以车门内板定位测量为主,将测点安排在长程序中进行测量。

(5)对于摇窗机安装孔所在面、门锁安装面以及限位器安装面和玻璃升降导轨弧面,不但在单件上实现测量,而且在总成上也要实现日常测量。

测试验证

以某一车型的主密封测量区域测量为例,通过在车门相关一周区域增加测点(见图2和3),布置了足够的测点以监测密封区域的型面质量水平。

结论

针对轿车侧门系统的常见问题进行调研,识别出当前车门总成及相关板金制造质量的控制对性能及表现有重要影响,提出了车门总成及相关板金测量的关键性能监控点,并对车门系统测量方式进行了分析,明确了进一步提升车门系统关键性能质量的监控细节,从而实现将车门系统这类常见问题消除在萌芽阶段。

针对汽车侧门系统关键性能监控点识别和相关质量改进的研究,可以作为车门系统质量优化的过程手段,以便于控制现生产和售后车辆的整车质量和整体表现,也为面向生产的汽车企业提高制造质量,提升性能提供了有效的指导。

获取更多评论