更舒适,更具驾驶乐趣,更节能的变速器

配备变矩器的行业首台9速自动变速器不仅向乘用车市场承诺优质的换挡操作,而且还提高了燃油效率。9G-Tronic拥有更多挡位数量、更大传递转矩,未来一定会广泛地被应用于梅赛德斯-奔驰旗下的前置后驱车型、四驱车型及混合动力车型上。

戴姆勒公司的工程师们研发了配备变矩器的首台乘用车9速变速器。这种被称为“9G-Tronic”的创新性变速器初次亮相于梅赛德斯-奔驰的E350 BlueTEC车型上,在2013法兰克福车展之后已经开始销售。

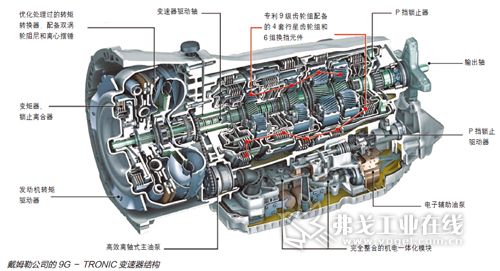

戴姆勒公司的新型高技术变速器有助于最新的E级产品在其领域内成为燃油效率最高的六缸柴油机,轿车油耗为5.3L/100km,而CO2排放量为可观的138g/km。这种绿色性,多数来自于变速器从第一挡到第九挡宽泛的9.15齿轮速比分布(略低于采埃孚9AT的9.81),实现了发动机速度的整体下降,其依靠4组行星齿轮和6个换挡器来实现9种挡位的变化。在实际驾驶过程中,这意味着E350 BlueTEC可在发动机转速为1350r/min的情况下以120km/h的速度行驶。当V6柴油机多数情况下以较低转速运转时,9G-Tronic还部分改善了E级车辆的乘坐舒适性和NVH水平,达到将外部噪声降低4dB(A)的地步。由此,9G-Tronic不仅提升了车辆燃油经济性,对于舒适性也是一种改善。

在9G-Tronic项目的开发过程中,一个特别的重点是确保换挡方便。由于其紧密堆叠的齿轮传动比需要更频繁地换挡,因此换挡控制系统的校正需要特别注意。梅赛德斯-奔驰的工程技术人员选择了一系列措施实现这个目标,包括能够进行超短程齿轮变换的直接控制系统。新的9G-Tronic变速器采用了最新式的直接控制单元,使得齿轮的切换更加精准迅速。另外,具备双涡轮转矩阻尼与离心摆的变矩器的结合,更进一步改善了变速的总舒适度,特别是换挡时,情况更是如此。再加上齿轮比分布的扩展,可以在更低的发动机转速下获得更高的速度和舒适度,确保了出色的驾驶舒适性。换挡和反应时间的缩短保证了最佳的舒适度,再加上出众的换挡便捷性,这让9G-Tronic在手动模式特别是在S程序下时的反应“明显更得心应手”,这无疑提升了驾驶的愉悦度。

该工程设计团队还被要求确保9G-Tronic具备紧凑和重量轻的设计结构,由于增加了2个齿轮,而且要能够将转矩传输提高到1000Nm,因此,让这个任务更具挑战性。在进行过详细设计研究之后,经过工程设计团队的努力,即便是增加了2个挡位还是获得了与7G-Tronic装置同样的安装空间和重量更轻的变速器组件。

9速自动变速器还保留了外壳的两组件设计结构,变矩器外壳采用铝合金制造,而配备有重量经过优化处理的塑料油底壳、变速器壳体还使用了镁合金,重量变得更轻。

该项目的另外一个目标是,需要以最少数量的行星齿轮副和换挡元件实现9齿轮副变速。为了实现四个简单行星齿轮副和六个换挡元件的布置,进行了精心的计算机辅助系统分析和模拟研究。为了提高变速器的换挡精度,有3个速度传感器对发动机不间断的监测,变速器电脑以此为依据对换挡的选择和换挡节奏进行精密控制。

为了获得更好的换挡平顺性,减少发动机可能对变速器造成的冲击。该变速器在液力变矩器处设计有转矩减振器和配重块,两者的配合使用可进一步提高行驶和换挡时的平顺性。梅赛德斯-奔驰的工程师表示,这样的设计可以大幅提升整个动力总成运转时的平顺性,这点在发动机转速1000r/min以下时尤为明显。这项技术在7G-Tronic自动变速器上也在使用。

值得一提的是,该款变速器可在升挡过程中进行“跳挡”,依据工况所需,在行星齿轮机构和换挡离合器的协同工作下,挡位可跳跃切换,比如用3-5-7挡的方式。这样做缩短了换挡时间,提高了效率,使得车辆加速性能与燃油经济性拥有更好的表现。

新型9G-Tronic变速器得益于双油泵设计结构,主油泵是机械结构,通过链条将动力从输入轴引至机械泵,相比之前的变速器,9G-Tronic自动变速器的机械泵拥有更小的体积,结构紧凑的同时,在一定程度上也降低了驱动油泵时的动力损耗。辅助泵是靠电力驱动,在不同的工况下随时介入或退出工作,其实,电动辅助泵最大的优势在于,即便发动机熄火后,它仍可以帮助变速器保持工作压力,这对提高发动机重新启动后车辆的相应速度很有帮助,自动起停功能的工作效果因此受益。

这种设计可确保耐久和抗剪切的第二代合成发动机油的可靠和高效供应。较小的机械主泵特点是拥有离轴设计结构,紧靠主轴安装,链条驱动,靠单独电动辅助泵供油。这种布置可按照需要对润滑油和冷却液的流动进行积极主动控制。戴姆勒公司表示,由于在行星自动变速器上装备了世界首套直接控制系统,因此,还能大幅度增加变速器内的液压效率。

9G-Tronic变速器装置设计适合于后轮和全轮驱动以及混合驱动和及插即用的混合驱动装置。随着其在E级系列车辆上的应用,梅赛德斯公司表示,9速自动变速器将会广泛用于几乎所有型号系列的车辆和发动机。

获取更多评论