座椅调角器核心件功能测试系统研究

汽车座椅调角器核心件功能检测系统采用力控模式与位控模式相结合的方式提升了系统控制精度,很好地满足了核心件生产检测发展需求,提高了国内汽车座椅调角器核心件生产检测水平。

如今,人们在享受汽车带来的方便、快捷的同时,对汽车的安全性、舒适性提出了更高的要求。调角器作为汽车座椅的一个安全件,其质量的优劣直接关系到乘员的人身安全。

核心件作为调角器中能实现锁止和解锁功能并调节角度的重要部件,其性能参数决定着调角器的优劣水平。为此,国内座椅调角器生产厂家及相关检测机构对核心件的性能测试提出了越来越高的要求。为满足座椅核心件的生产检测需求,我们进行了汽车座椅调角器核心件功能测试系统的设计与开发。

设备主要结构

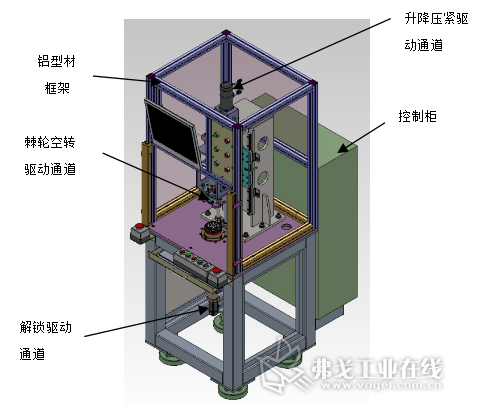

汽车座椅核心件功能检测设备如图1所示,包括解锁驱动通道、棘轮空转驱动通道、升降压紧驱动通道、铝型材框架和电控柜。

图1 汽车座椅核心件功能检测设备示意图

1.机械系统

(1)解锁驱动通道 包括伺服电动机、行星齿轮减速机、转矩限制器、转矩传感器、联轴器、角度编码器、解锁驱动轴及解锁驱动机构支架。

(2)棘轮空转驱动通道 包括伺服电动机、行星齿轮减速机、转矩限制器、转矩传感器、联轴器、棘轮驱动机构支座、工件压紧及工件驱动工装。

(3)升降压紧驱动通道 包括伺服电动机、联轴器、棘轮空转驱动机构、直线导轨、滚珠丝杠及机构底座。

2.电控系统

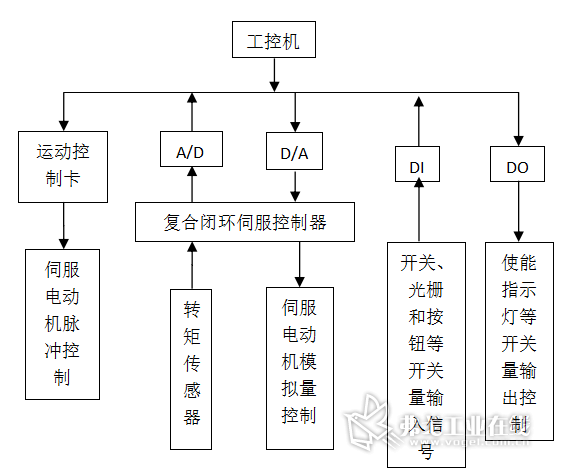

电控与测量系统由工业控制计算机总成、电动机与驱动系统总成、传感器与测量单元、I/O单元和辅助电控单元构成,电控硬件逻辑如图2所示。系统由计算机控制伺服电动机按照设定参数,完成速度与位置控制。角度编码器用于测试核心件解锁角度,转矩传感器实时采集当前通道转矩,超过设定限值时会有软件及硬件过载保护。计算机系统将计算并在时间坐标下显示实时曲线,并可完成数据保存与测试结果打印输出功能。

图2 电控硬件逻辑结构

系统选用lorenz动态转矩传感器,采用乐创运动控制卡MPC08对伺服电动机脉冲控制,运用自主研发复合闭环伺服控制器对电动机进行模拟量控制,配置光栅对操作人员进行安全保护,转矩限制器对转矩传感器予以过载保护。

主要功能及测试流程

系统上电开机后,根据核心件产品型号进行测试参数设置,回到主界面,确认急停按钮未按下、手动/自动开关置于自动模式,然后按下操作面板上的复位按钮,解锁驱动通道、棘轮空转驱动通道和升降压紧驱动通道分别进行初始化,初始化结束后进入“待试件”状态,此时手动取件安装,系统进入就绪状态,如图3所示。

图3 系统测试控制逻辑

双手同时按下两路启动测试按钮,首先升降压紧机构自动下压压紧核心件,然后解锁伺服电动机切换到力控模式,解锁方向转动靠紧核心件,消除解锁方轴与核心件方孔的间隙,此时系统记录下角度编码器反馈值后,解锁通道力控模式下按照设定加载速度对核心件进行解锁,解锁过程中系统主界面绘制解锁转矩角度实时曲线和转矩角度曲线。

解锁后系统分析测试数据得出并显示最大解锁角度和最大解锁转矩,然后切换到位控模式。棘轮空转驱动伺服电动机驱动核心件棘轮分别进行正转360°和反转360°,同时采集绘制棘轮空转转矩角度实时曲线和转矩角度曲线。

棘轮空转测试结束后,棘轮回到测试前角度位置。解锁伺服通道位控驱动核心件进行锁止,锁止后核心件解锁方孔回到测试前角度位置,从而保证核心件出厂角度经该系统测试后不变。

解锁方轴驱动核心件锁止后,升降压紧机构上升回零,回零后完成本件产品的测试,等待更换下一件产品。

整个测试过程中系统实时监测转矩和角度反馈状况,当有物体探入设备等异常发生或按下急停停止按钮时,系统停机进入待复位状态并显示故障原因和解决措施,待排查解决问题后,按下复位按钮,系统进行初始化,初始化结束后再次进入就绪阶段。

测试参数及实例说明

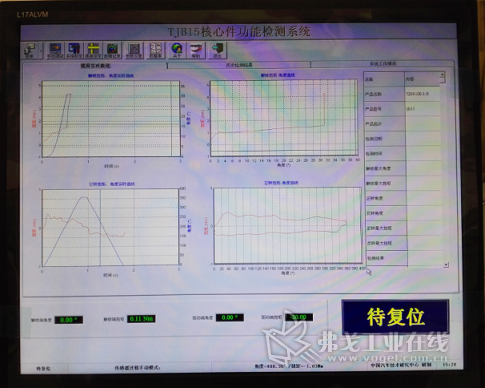

图4所示为某品牌车型配套座椅调角器核心件功能测试主界面,包括测试数据曲线显示部分、历史检测记录部分和系统工作情况三部分。其中测试数据曲线显示部分界面4个图表分别为解锁转矩角度实时曲线、解锁转矩角度曲线、棘轮空转转矩角度实时曲线和棘轮空转转矩角度曲线。右方显示当前测试产品型号及测试数据统计信息,下方显示性能参数实时测试值和系统工作状态。

图4 测试系统主界面

系统转矩测量范围为5N·m,角度测量范围360°。经测试,系统转矩检测精度±1%F.S,角度重复测试精度为0.25°,该产品测试节拍小于6s,最大解锁角度为30±3°、最大解锁转矩为1.5±0.5N·m,空转转矩1±0.5Nm时测试结果判为合格。

结语

汽车座椅调角器核心件功能检测系统进行最大解锁角度、最大解锁转矩和棘轮空转转矩的在线自动测试。设备配备三通道伺服控制系统,单件产品测试周期小于6s。控制系统采用力控模式与位控模式相结合的方式提升了系统控制精度,很好地满足了核心件生产检测发展需求,提高了国内汽车座椅调角器核心件生产检测水平。

获取更多评论