汽车座椅调角器滑齿检测系统控制技术研究

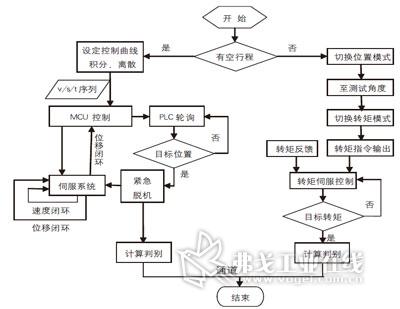

图1 滑齿测试控制原理

汽车座椅调角器是一个重要的安全部件,其质量的优劣关系到乘员安全和乘坐舒适性,而座椅调角器的滑齿性能检测尤为关键。为此,本文提出了座椅调角器滑齿性能检测系统,并分析其核心控制方案,给出控制原理图,最后对测试实例曲线进行了分析。

前言

调角器作为汽车座椅的关键部件,其质量的优劣直接关系到乘员的人身安全和乘坐舒适性。当车辆发生追尾事故时,被撞击车辆成员在惯性作用下,将对座椅及头枕瞬间产生较大冲击。此时,若座椅靠背调角器自锁失效,将使大小齿板发生相对滑动,靠背迅速后仰,极易引起驾乘人员脊椎损伤,严重时甚至危及生命。此外,在汽车正常加速、减速、转弯和制动等情况下,如调角器自锁性能不佳,靠背因受非周期性的交变冲击影响而产生相对于椅座的角位移,加重了对靠背调角器自锁机构的载荷冲击磨损,并降低了乘坐舒适性。因此,在调角器出厂前一定要保证其滑齿性能符合要求。

由于受生产和技术条件等多种因素影响,目前我国大多调角器生产企业对滑齿的检测是通过人工晃动来实现的,缺乏量化数据支撑,导致实际产品质量参差不齐。为此,笔者研究开发了调角器滑齿检测系统,本文就其核心控制技术进行了分析。

技术要求分析

根据调角器有无空行程,其滑齿检测要求也有所不同:

对于有空行程的调角器,要求靠背板(带有模拟惯量)自前极限位置加速到指定速度转过空行程后锁止,则靠背板终止点与理论锁止点之间相对于转动中心的角位移即为其滑齿角度。

对于无空行程的调角器,在靠背板某一指定角度锁止时,对靠背板分别施加正反两个方向的指定力矩,则两次施载导致的靠背角位移之和即为其滑齿角度。

据此,对于有空行程的调角器检测,其核心在于加速到指定速度并达到指定位置的瞬间使外部驱动脱开,完全依靠模拟惯量带动调角器背板继续转动。这一过程通常只有100ms左右,因此要求控制系统及作动器有合理的控制策略及快速的响应能力。对于无空行程的调角器检测,涉及测试角度定位以及指定力矩加载,因此包含了位移闭环与载荷闭环两种控制模式,换言之,检测系统应具备这两种模式的控制与无扰切换能力。

控制方案

1. 有空行程滑齿检测控制

作为滑齿检测设备,保障系统实现符合要求的测试曲线体现了系统的核心能力。根据前述技术要求,系统应有良好的动态响应能力,包括驱动、测量、反馈和制动等。为此,首先在执行单元上选用指令响应快、控制精度高及过载能力强的伺服电动机控制系统。以此为基础,在控制策略上,需要实现速度、位移和载荷的闭环。

由速度v、位移s及时间t之间的物理联系,有如下积分公式:

s=so+vdt

经离散后,上式变为

sn=sn-1+vn-1t (n=1,2,3…),

其中,v0=0,s0=0 。这样,根据设定的加速度曲线,可获取该曲线上离散点的加速度值,利用上述离散式即可获取对应的速度及位移序列。由这些数据点列构成的三维数组作为伺服系统的指令数据,由下位机的运动控制单元(MCU)下达给伺服系统,实现位移与速度闭环。这样,可根据需求任意设定指令速度曲线,系统将自动完成指令转换并驱动电动机实现预定的动作方案,有效保证了系统的柔性。

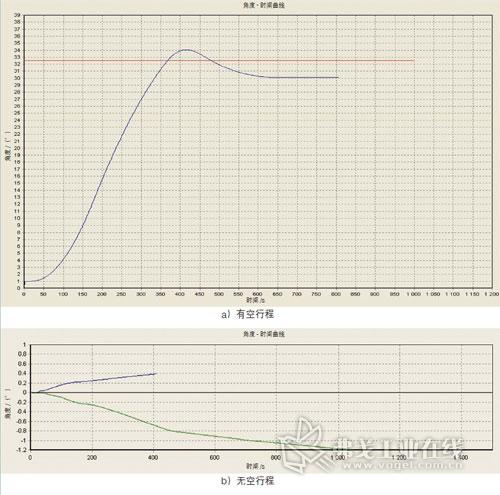

图2 调角器滑齿测试曲线

本文选用的驱动器提供了控制模式切换功能,可实现位置控制与力矩控制的瞬间无扰切换。利用这一能力,系统控制电动机由正常运转时的位置控制模式切换至转矩控制模式。此时伺服位置环被切断并瞬间转至转矩环,由于系统给定的指令转矩保持为零,即伺服电动机输出转矩保持为零,

电动机相当于自由状态。此时,系统的驱动源已经由伺服电动机转为模拟靠背负载惯量及传动链惯量。在此惯量的带动下,靠背板继续绕旋转中心转动,直至因大小齿板相互咬合而停止。

2. 无空行程滑齿检测控制

方案中对于无空行程的处理,首先需要辅助驱动通道驱动试件解锁机构解锁。此时,靠背板可在外力驱动下摆动至待检测角度,这是一个位置闭环的控制过程,本文采用伺服控制系统驱动机械摆臂带动调角器靠背板实现。在靠背板运动至指定角度后,系统释放试件解锁机构,该机构应在解锁回复弹簧的作用下向锁止方向回摆。需要注意的是,由于靠背板在该角度其齿板不一定能与基座齿板可靠啮合,例如可能正是一对齿顶相对的点,则此时由于齿板位置的阻碍,使得解锁机构将不能完全回复到位,即试件没有真正锁止。作为自动测试系统应有能力检测并避免该现象导致的不良发生。通过检测试件解锁机构角度,判别其未真正锁止后,驱动靠背板前向或后向摆动约0.5个齿,模拟人手的“晃动”操作,可使得试件大小齿板完全啮合,则解锁机构可自动复位。

系统切换至转矩控制模式后,给定指令转矩信号至转矩伺服控制单元,驱动伺服电动机对靠背板进行指定转矩加载。这里的转矩闭环反馈由转矩控制单元实时采集外部转矩传感器信号实现。

在系统运行中,通过实时检测编码器或角位移传感器反馈,可获取靠背板实际转动角度的实时曲线。由此可根据检测标准计算分析调角器的滑齿角度,判别试件是否合格。

需要说明的是,在上述模式切换的控制程序中,切换前一定要确保伺服电动机目标控制模式的初始指令为零,否则将导致电动机冲击,造成硬件故障甚至伤及人员。

实例

图2为在国内某座椅调角器生产企业现场进行的调角器滑齿测试结果曲线示例。

图2a为有空行程的调角器测试曲线。其中,上方直线对应的角度为靠背板的空行程结束点,该直线也是滑齿测试的参考目标位置控制线;曲线为靠背板实时转动角度轨迹。

由前述,在伺服电动机带动靠背板及模拟惯量盘转过空行程区至临界结束点时,系统控制伺服电动机脱机,靠背板在外部模拟惯量驱动下继续转动,在滑过一小段角位移后因其大小齿板咬合而锁止,图中曲线由最高点回落的部分曲线是由于板齿的弹性冲击直至平衡引起的。其滑齿角度即为轨迹曲线最高点与控制线对应的角度差值。

图2b为无空行程的调角器测试曲线。其中上方曲线为对靠背板后向加载的后靠曲线,下方为前靠曲线。两条曲线对应的角位移绝对值相差较多,则是由于靠背板簧在装配后始终保持一个向前的扭力造成的。这两条曲线绝对值最大值之和,即表明了该调角器的抗滑齿能力。

结论

经过在企业现场应用,采用本文所述控制原理开发的调角器滑齿检测系统可有效检验调角器的抗滑齿能力,且具备高度的自动化与稳定性。系统的推广对于改变企业长期依靠手工进行滑齿检测的现状、推进先进试验技术和设备在我国汽车行业的普及应用,提高产品试验技术水平具有重要意义。

获取更多评论