激光切割技术在模具开发及冲压件生产中的应用

激光切割技术是一种比较先进的制造工艺技术,目前已经广泛应用于汽车制造业,在模具开发、新产品试制件的提样以及冲压件的小批量生产方面都发挥着非常重要的作用,可以部分替代产量较小的冲孔落料、修边模具,能够有效降低汽车企业的生产成本和模具开发成本。相对于冲压件生产而言,激光切割技术是一种先进的、较前沿的切割工艺,能够大幅度提高劳动生产率,目前在汽车企业的应用趋势相当明显。

激光切割技术及设备

激光是一种高亮度、方向性好以及单色性好的相干光,聚焦后的激光束照在任何坚硬的材料上都将产生上万度的高温,通过激光束照射到工件表面时释放出的能量使材料融化并蒸发,以达到切割和雕刻的目的。激光设备具有精度高、切割速度快、不局限于切割图形限制、可自动排版节省材料、切口平滑且加工成本低等特点,逐渐改进后或取代传统的切割工艺设备。

激光切割设备作为一种新型的工具越来越成熟地运用到各种行业,特别是汽车工业的兴起让它的运用更加广泛。激光切割机主要由激光器、光路及驱动、支承光路的机械结构组成的主机、冷却系统、供气系统、电源和控制系统组成。目前,主流汽车企业使用的大多是5轴激光切割机(见图1)。

激光切割技术在模具开发中的应用

在模具开发中,从CAE分析的整体应用水平来看,尚不能达到100%的模拟仿真。CAE软件模拟不能准确计算出冲压件在实际开发中的反弹量,在分析过程中对压机、板料、修边方式、整形角度、顶杆数量和顶杆压力等实际参数不能进行全部仿真,与真实情况有一定的出入。因此,一些采用高强度钢板的类似梁类件上实施的反弹补偿方案往往与实际制件反弹量不符,这时需要对模具进行补焊加工整改,而测算回弹量补偿的数值就需要使用激光切割机进行。在实际操作中的具体方法如下:

1.拉延模生产出拉延件,采用激光切割机对拉延件进行分段切割(见图2),然后进行检测。

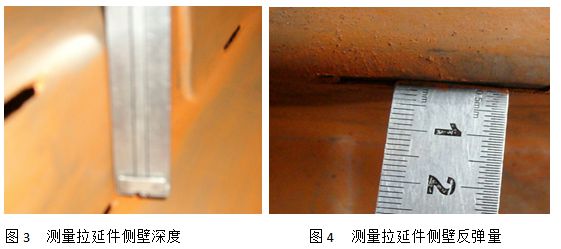

2. 上检具进行反弹量测算(见图3、图4),以此测算结果计算回弹补偿量,然后对凹模镶块进行补焊加工,凸模对应进行修整,通过拔模角角度的改变实现对制件回弹的控制。

通过上述方法,可以减少模具重复补焊的次数,提高模具一次整改的合格率,降低了模具刀块报废的风险,节约了模具成本,减少补焊造成的对模具使用寿命的影响,提高了制件精度和符合率。

激光切割技术在冲压件生产中的应用

1.在快速成形件中的应用

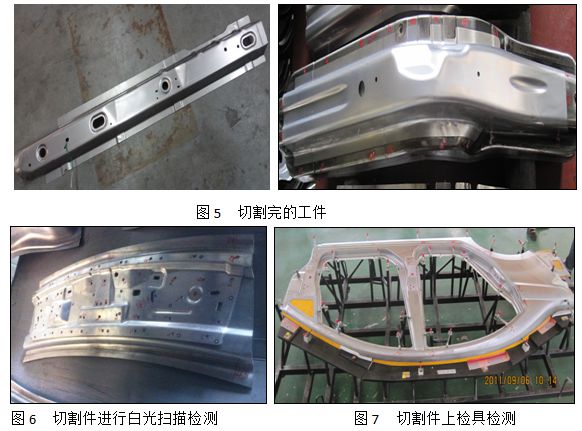

激光切割技术在模具试制阶段的作用,是替代修边冲孔模具和落料模具,使得试制厂家不需要开发落料与修边冲孔的模具工装,利用激光切割技术提供快速成形样件,用于汽车主机厂装车验证。此应用可避免生产中采用的钳工手工修边、火焰切割和人工钻孔等产生的制件精度差和表面变形等缺陷,同时也可以大大缩短车型开发周期,从而便于加快汽车主机厂新产品的推陈出新。激光切割的工件如图5所示。切割件进行白光扫描检测如图6所示,切割件上检具检测如图7所示。

2.在小批量车型中的应用

模具成本在汽车企业的研发成本里占据着很大的比重,如何节约模具成本,实现资源的可重复利用,提高企业盈利能力,成为主机厂积极寻求的内容。激光切割技术的出现,适时地替代了落料、修边冲孔等正式模具,有效节约了模具开发的成本。例如,某公司在新能源汽车的开发中大量使用了激光切割技术,开发部分拉延翻整类正式工装时的单车成本非常低。

当车型产量特别大时,生产达到了一定的规模,如日产量超过1500台,从稳定性和成本考虑采用模具生产则更为经济实用。

结语

激光切割技术正以成熟的加工效率和加工精度得到越来越广泛的应用,在模具回弹整改、快速成形件提样和小批量件生产上都体现出了自己的优势,如:可替代正式工装,减少了模具数量,节约模具开发成本,加快产品开发速度,提升汽车厂效率,缩短新车型开发周期,给模具反弹整改提供了帮助,节约了整改时间,提升了模具和冲压件精度。同时,激光切割技术作为一种新型替代模具结构,对各种模具替代性强,能够降低单个车型非大批量生产时的工装设备投入,其干净、卫生、环保、高质量和低成本受到各汽车企业的青睐,其未来发展趋势是成本更低、适应性更强、效率更高且使用范围更广。

获取更多评论