某汽油机油气分离器模拟分析及试验验证

在汽油机运转过程中,活塞窜气进入到曲轴箱内。窜气中带有机油颗粒,如果没有及时清理,会导致机油变差、零部件受腐蚀,汽油机长时间工作将会导致曲轴箱内压力过大,使得各结合部件之间产生漏气、漏油等问题。为了解决上述问题,越来越多的厂家利用油气分离器结构来进行呼吸系统中的油气分离。油气分离器将油气混合气中的油滴分离并回流到油底壳,剩下的气体通过进气系统进入燃烧室燃烧。

传统的油气分离器开发方法是基于一些工程经验,经过反复的设计、试验和设计过程,增加了试验成本和开发周期。本文通过对某汽油机油气分离器进行CFD(计算流体力学)分析,在计算机中建立油气分离器模型,对油气分离器内部的气液两相流进行数值模拟,可以得出压力分布、速度分布及分离效率等,从而对油气分离器性能进行判断,在油气分离器结构设计之初对其方案进行优化。待方案满足评价标准之后,在发动机台架上进行油气分离器试验,进一步验证其性能。

仿真计算的理论基础

对于油气分离器的气液两相模拟来说,在其中流动的介质是油滴粒子和气体的混合物。两相流包括气相和液相之间的动量、能量和质量的交换过程。本文在计算中采用欧拉 -拉格朗日方法,对气相流场计算采用欧拉方法,对液滴的运动计算采用拉格朗日方法。首先模拟油气分离器内部气体的稳态流动,然后模拟油气分离器内部油滴粒子在气体流场中的瞬态运动。

仿真模型搭建

1.仿真流程

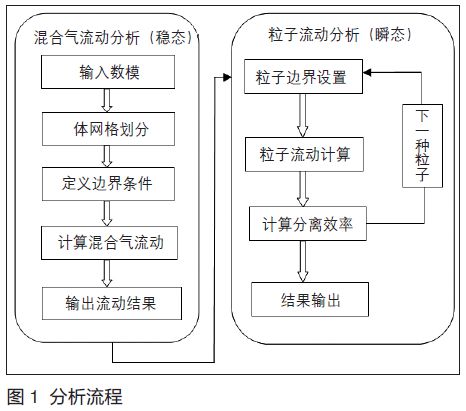

油气分离器仿真分析采用两相流模型,CFD仿真流程如图1所示。在CFD分析中,首先对油气分离器模型进行三维稳态计算,得到油气分离器模型内部的压力分布、速度分布等结果。待稳态计算结束之后,对油气分离器模型进行三维瞬态计算,分别引入几种不同直径的油滴粒子,得到不同尺寸油滴粒子在油气分离器模型内的分布区域及油滴粒子的分离效率等。

2. 网格划分

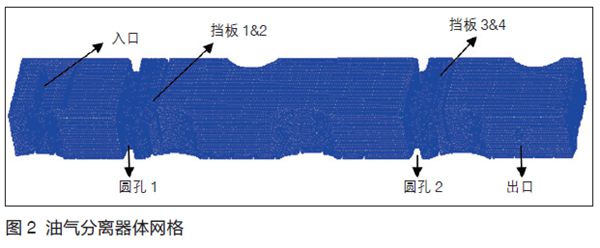

本次计算使用AVL流体软件生成以六面体为主的计算模型网格。考虑到模型壁面附近的边界层对流体流动的影响,在油气分离器模型壁面上生成两层边界层网格,划分好的油气分离器体网格如图2所示。本次网格划分的主网格尺寸大小为1 mm,对需要加密的局部部位采用0.5 mm尺寸网格,网格总数约为130万。

3. 求解器参数设置

在计算中,采用迎风离散格式,一阶隐式格式离散时间项,压力与速度耦合计算方法选择SILMPLE算法。假设油气分离器模型内气体流动为可压缩粘性湍流运动,空气为理想气体,湍流模型采用k-z-f方程,使用混合壁面函数描述壁面附近边界层流体速度、压力等的分布,且要求贴近壁面网格的y+值在11~200之间。残差小于0.000 1。

4.边界条件

本文模拟分析的工况点采用试验工况,稳态分析的入口和出口边界条件按照试验条件。入口面边界设置为质量流量边界条件,出口面边界设置为静压边界条件。

稳态计算结果

1.压力分布

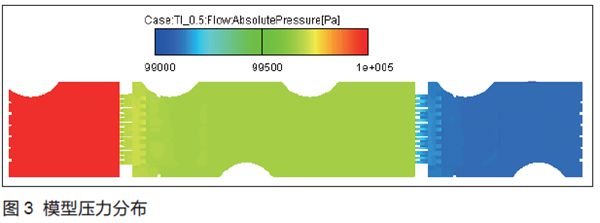

图3所示为油气分离器稳态分析得到的模型压力分布图。从中可以看出,两段圆孔板将油气分离器模型分成三个区域,在每个区域内压力相对稳定,压力损失主要集中在圆孔板和挡板附近。经数值统计,油气分离器进口和出口之间的压力损失为0.873 kPa。

2.速度分布

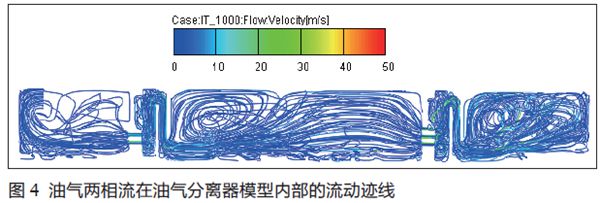

图4所示为油气两相流在油气分离器模型内部的流动迹线图。油气混合气在模型内部区域形成漩涡,增加了两相流与壁面的接触面积,从而增加油滴粒子与壁面碰撞的概率,增加了油滴的分离效率。

本文分析的油气分离器模型内设置4个挡板、2个圆孔区。油气混合气从入口进入油气分离器内部后,气流首先会经过圆孔板1,油气混合气一部分与壁面发生碰撞,另一部分经过圆孔继续向后流动。与壁面碰撞后的液滴会产生两种结果,一种是油滴留在壁面上,形成油膜,通过回油孔回到油底壳;另一种是油滴碰壁后发生反弹,加入向后流动的气流中。未被圆孔板1捕捉的油滴随后进入挡板1&2,进一步对油气混合气进行分离。剩余的油气混合气还要通过圆孔板2以及挡板3&4,原理同上。被圆孔板和挡板收集的油滴通过回油孔进入油底壳,未被收集的油滴从出口进入进气歧管。

瞬态计算结果

1.油气分离计算方法

在三维软件中,首先对油气分离器模型采用欧拉方法分析油气分离器内部的流场稳态流动情况,然后在计算的稳态流场中引入不同直径的油滴,采用拉格朗日方法即油滴轨迹追踪方法对油滴粒子计算分析。计算中流场驱动油滴运动,假设油滴与油气分离器的壁面碰撞后,油滴即被壁面捕捉。软件计算可以得到油滴总量、被分离的油滴量和逃逸的油滴量,并能自动计算出某尺寸油滴的油滴分离效率。油气分离器的油滴分离效率定义为被分离的油滴量占油滴总量的质量百分比。

2.油滴引入过程

瞬态计算的边界设置如下:计算时间设置为5 s,步长为0.01 s;引入粒子数量设置为10 000个/s;喷射时间从0 s开始,喷射时间段为0~0.5 s。

油滴直径的分布范围参照乘用车油滴直径分布规律及相关文献。油滴粒子直径分布范围为0.5~20 mm,并且每个尺寸的油滴粒子所占百分比不同。本文选取了五种具有典型代表的颗粒尺寸进行模拟,它们分别是1 mm、2 mm、5 mm、10 mm及20 mm。

3. 油滴分离效率

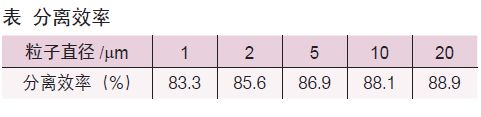

以油气分离器模型稳态计算结果为基础,分别计算将5种尺寸的油滴粒子引入到油气分离器内部的工况,得到5种尺寸油滴粒子的分离效率,如表所示。

从表中可以看出,1 mm尺寸的油滴粒子分离效率为83.3%,5 mm尺寸的油滴粒子分离效率为86.9%,随着油滴直径的增加,油滴粒子的分离效率逐渐增加。20 mm尺寸的油滴粒子分离效率达到88.9%。这是由于油滴粒子直径越小,其重量越小,随气流运动速度越大,不容易被壁面捕捉。直径大的油滴粒子重量大,受到重力作用以及运动惯性作用,其更容易碰壁并且被捕捉,通过呼吸系统的回油孔进入到油底壳。

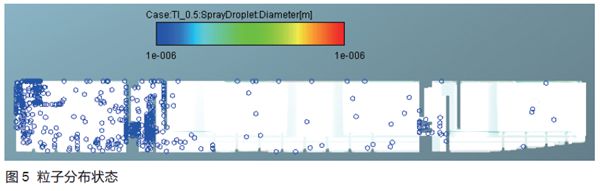

图5所示为1 mm油滴粒子在油气分离器内部的分布状态,蓝色粒子代表被油气分离器壁面捕捉的油滴粒子。从图中可以看出,油气分离器入口处附近壁面捕捉了大量的油滴,这是由于油气混合气从入口进入油气分离器后,直接碰到壁面,较多的油滴粒子被吸附在壁面上。在圆孔板1、挡板1&2处均捕捉了较多的油滴粒子,说明此处混合气中的油滴粒子仍较多,并且设置圆孔板和挡板起到了分离油滴和气体的作用。经过挡板2后,混合气中油滴粒子明显减少,在圆孔板2以及挡板3&4处,均捕捉了较多的油滴粒子,这是因为其对油滴粒子的二次吸附作用。在油气分离器模型的右侧,油气混合气中的油滴粒子含量已经明显降低,被壁面捕捉的油滴粒子回到油底壳,未被捕捉的油滴粒子进入进气歧管。

4. 油气分离器试验及结果

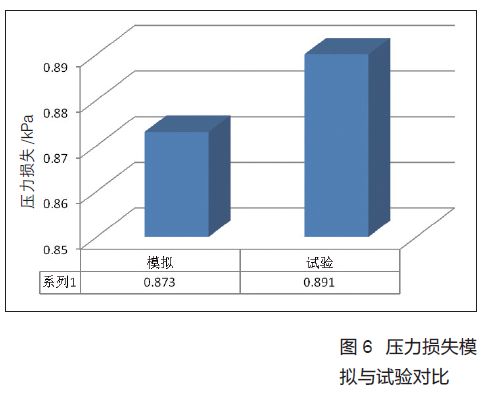

根据分析结果进行了相应的试验,分别在油气分离器入口和出口布置压力传感器,测量进出口压力差。试验测得油气分离器进出口压力差为0.891 kPa。图6所示为油气分离器进出口压力差的模拟和试验值对比,两者相差2%,模拟结果较准确。

在发动机台架上进行全速全负荷试验,结果显示油气分离器的窜油量为2 g/h,满足设计标准,说明该油气分离器的分离效果很好,达到设计标准。

结语

在油气分离器的产品设计过程中,利用模拟分析来进行油气分离器初期选型,在用试验手段最终确定油气分离器方案,不仅提高了产品开发周期,还降低了成本。

通过对某汽油机油气分离器进行模拟分析和试验测试,可以得出以下结论:油气混合气中,油滴粒子直径越小,分离效率越低,油滴粒子直径越大,分离效率越高;为了有效地捕捉油滴粒子,可以在油气分离器内部设置圆孔板和挡板。

获取更多评论