复合材料悬架部件大幅减轻车身重量

在汽车底盘系统中使用复合材料制造避振器和弹簧是业界较为认可的一种手段,这有助于减轻汽车行驶系的重量,从而减少污染排放。然而,在汽车中使用聚合物材料的技术却并不是最近才出现的构想。雪佛兰的克尔维特跑车早在20世纪50年代就已经第一次使用了由复合材料制造的板簧部件。

自那之后,成熟的制造技术、原材料配方的更新以及质量监管手段的优化,使得包括聚合物在内的复合材料成为帮助汽车减重(从而减少排放)的有效手段。

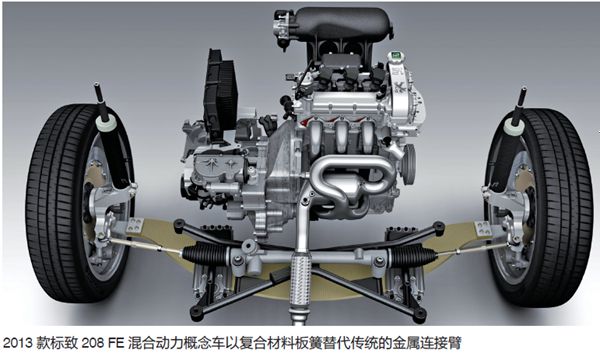

标致汽车公司在几年前开发的2013款标致208 FE混合动力概念车就是一个典型的案例。为了达到减重目的,该款概念车的前、后避振器均由玻璃纤维和树脂构成的复合材料制造而成,使用复合材料制造的底盘前、后叉臂,防倾杆和避振弹簧替代了传统材料部件。两片环氧树脂基复合材料板簧采用横向布置,该部件可以实现此前需要三个部件相配合才能达到的效果。该复合材料板簧由标致汽车公司的技术合作商,专注复合材料的Hutchinson公司协助开发。“这个项目的最终目的是将汽车的重量在1 025 kg的基础上减重到800 kg。”Hutchinson公司技术主管Philippe Girard先生解释说,“通过以复合材料部件替换传统的金属部件,我们实现了超过260 kg的减重,并且将复合材料应用的概念引入悬架系统的制造。”

标致汽车公司与Hutchinson公司共同设计的复合材料悬架方案采用“类麦佛逊”的布置,树脂板簧通过球头与金属部件连接。相比此前208车型采用的常规材料,树脂制成的部件实现了超过20 kg的减重。据介绍,车辆前、后板簧由同一套模具制造,只是通过早期工序的区别而实现一些特性方面细小的不同。车辆前悬架板簧根据长度采用厚度不均的设计,从而实现在不同位置具有不同的弹性性能。板簧中部具有非常高的柔性以达到传统弹簧的运动特性;而为了适应侧向负载和车辆制动产生的负载特性的顺时改变,板簧两端则设计的硬度较高。

尽管尚处于概念阶段,但2013款标致208 FE混合动力概念车上所采用的诸多技术都已接近投入实际应用。“在未来5年内,这款概念车上80%的新材料和新技术都很有可能将被引入主流汽车的制造中。” Philippe Girard先生表示。

获取更多评论