新一代Usibor® 及Ductibor® 热成形材料

——先进高强钢助力汽车轻量化

继Usibor®1500与Ductibor® 500后,安赛乐米塔尔发布了第二代热成形先进高强钢Usibor® 2000与Ductibor® 1000,新产品相较第一代产品强度提高了30%,最高达2 000 MPa,同时具备优秀的抗腐蚀性、制作复杂零件时冲压后无回弹等特性,能够助力汽车制造商在合理成本范围内实现车辆减重目标。目前Usibor® 2000与Ductibor® 1000在欧洲市场已具备汽车厂商认证能力,2017年初将在北美市场具备认证能力。

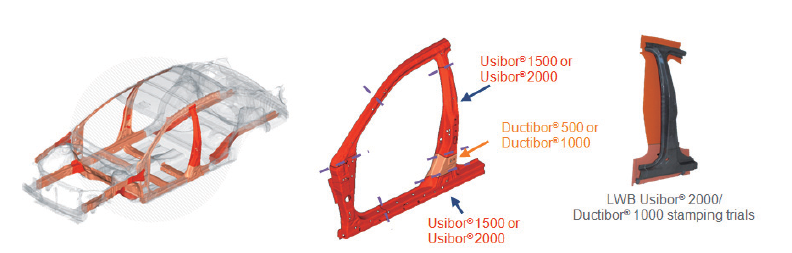

通过激光拼焊板技术,能够将Usibor® 2000材料与Ductibor® 1000材料结合,制造一体成形零件。这一技术使得汽车厂商能进一步优化车辆设计,将不同牌号的钢材应用到适当的零件部位,在有效提高车辆安全性能的同时显著降低车身重量,并且能节约材料成本、优化制造流程从而减少综合成本。

新一代的Usibor®以及Ductibor®产品能够助力汽车制造商实现下列目标:

1.极高强度;

2.激光拼焊板技术优化强度与延展性;

3.复杂零件冲压后无回弹;

4.优秀的抗腐蚀性。

目前安赛乐米塔尔正与多家汽车厂商合作,将Usibor®以及Ductibor®材料应用到实际车型上,并在车身减重以及碰撞表现等方面获得了突出的成绩。2014年,本田Acura MDX车型首次应用热成形材料激光拼焊板一体成形门环技术;2015年,沃尔沃全新推出的SUV车型XC90上,超过40%的车身零件由热成形材料制成,该车型在欧洲NCAP和北美IIHS等车辆安全评测机构都获得了最高级别的评价;2016年,克莱斯勒Pacifica车型采用安赛乐米塔尔热成形材料一体成形门环技术,将5个零件合而为一,实现有效减重8.64 kg,并且显著提升了车辆安全性能。

作为带铝硅涂层的先进高强钢产品,Usibor® 2000较先前的Usibor® 1500强度增加了30%以上。相比目前的热成形解决方案,Usibor® 2000能够实现10%~15%的减重效果。而Ductibor® 相比Usibor® 具备更高的延展性,通过激光拼焊板技术将Usibor® 2000与Ductibor® 1000结合制造一体成形零件,使得两种材料的性能能够有效互补,保证正确的材料应用到合适的部位。这一技术能使得零件安全性与碰撞表现显著提高的同时降低重量。

获取更多评论