一种常见离合器分离系统的匹配

离合器分离系统的结构及设计要求

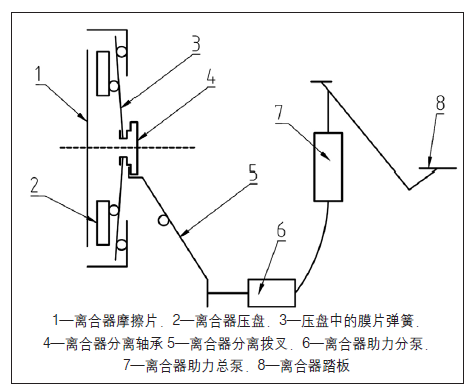

图1 离合器分离系统结构

图1所示为重型货车广泛采用的一种离合器分离系统,整套分离系统由离合器摩擦片、离合器压盘、压盘中的膜片弹簧、离合器分离轴承、离合器分离拨叉、离合器助力分泵、离合器助力总泵以及离合器踏板等组成。

重型货车采用的是拉式离合器。离合器结合时,膜片弹簧自身的压紧力将离合器摩擦片压在飞轮上,飞轮旋转带动离合器摩擦片旋转,离合器摩擦片再带动变速器一轴旋转,从而完成动力的传递;离合器分离时,驾驶员踩下离合器踏板,压缩离合器助力总泵油腔内的油液至离合器助力分泵内,离合器助力分泵的油压到达设定值后,气路打开进行助力,油气共同推动离合器助力分泵的活塞,固连在活塞前面的顶杆推动离合器分离拨叉,离合器分离拨叉拉动离合器分离轴承,离合器分离轴承拉动膜片弹簧的分离指,从而完成分离。

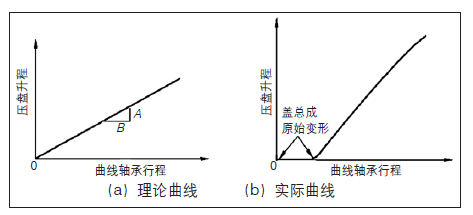

图2 分离轴承行程和压盘行程的关系

离合器分离系统设计时,必须保证离合器踏板踩下适当行程,离合器压盘能够完全抬起,也就是离合器完全分离。对于离合器压盘和离合器摩擦片组成的系统,如图2所示,压盘抬起高度和膜片弹簧分离指移动距离(等效于分离轴承移动距离)的对应关系是很重要的技术参数。萨克斯430离合器最大可传转矩2 100 Nm,膜片弹簧分离指最大行程16 mm,分离指行程12 mm时,对应压盘最小抬起高度1.7 mm;匹配使用的萨克斯430离合器摩擦片在在压盘抬起高度为0.7~1 mm时,表面的正压力降为150 N以内。

典型离合器分离系统的计算

以萨克斯430离合器压盘和摩擦片为例,当离合器压盘抬起1 mm时,压盘和离合器摩擦片之间的摩擦力最大不超过150 N,由此计算得到此时传递的最大转矩约为:T=2×0.25×150×0.335=25.125 Nm(2面摩擦,摩擦系数0.25,正压力150 N,等效摩擦半径0.335 m)。

此转矩之下,换档已经可以正常进行,可认为此时离合器已经完全分离——分离指的行程与位移可近似认为是线性关系 (离合器盖会有微量变形)。

若此时对应的分离指移动距离为x,则有:x/12=1/1.7,得到x=7.058 mm。针对离合器盖的变形,将x适当放大,可认为分离指移动8 mm时,离合器完全分离。

分离指移动8 mm,结合离合器分离拨叉的杠杆比就可以得到离合器助力分泵推杆的移动距离,以JS180-1601021-1为例,此离合器分离拨叉的杠杆比为:i=166/95,由此可以得到离合器助力分泵推杆需要移动的距离为:L=8i=8×166/95=13.98 mm。由此可认为离合器助力分泵推杆移动14 mm时,离合器已经完全分离。

实际匹配时,厂家基本取此值为25 mm左右(数据来自东风汽车技术中心,25 mm表示驾驶室离合器踏板完全踩下后,离合器助力分泵推杆前进距离),此数值可保证离合器分离点大约位于离合器踏板总行程的2/3处完全分离。踏板踩到底后分离指的行程为25/14×8=14.28<16,膜片弹簧可在设计行程内工作。

匹配16档变速器中的常见问题

对于12档变速器的匹配,只需保证在踏板行程范围内,离合器可完全分离即可。在16档变速器匹配的离合器分离系统中,离合器助力分泵除了是离合器分离的执行机构外,还要实现前副箱同步器的气路开闭控制。设计要求是在离合器完全分离后,离合器助力分泵前副箱气路打开,变速器前副箱执行换档动作。

在2014年为期半年多的市场调研中,我们发现,市场中最普遍的问题是调低离合器踏板高度。在云贵川地区,很多驾驶员身高较矮,会要求将离合器踏板高度调低。根据前面的分析,离合器踏板高度调低后,相当于离合器助力分泵推杆不能达到厂家设定的数值25 mm,市场中离合器踏板高度调低1/3的现象普遍存在,此时离合器助力分泵推杆前进的行程只有16.7 mm,分析的结果是离合器助力分泵推杆前进行程14 mm的时候,离合器才会完全分离。也就是调低后,离合器分离点会非常接近踏板下死点,大部分离合器助力分泵前副箱气路打开时对应的推杆前进行程为15~16 mm之间,结合制造误差,很多前副箱此时实际已经很难正常工作,造成的后果就是前副箱同步器早期损坏。

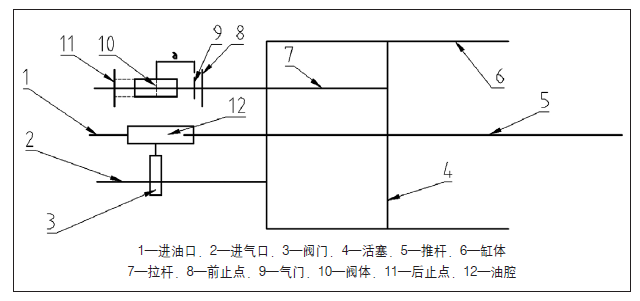

由于匹配16档变速器的离合器分离系统中,离合器助力分泵的作用非常关键,实际调查中,离合器助力分泵也是相当一部分故障的祸首件。图3是离合器助力分泵结构,现对离合器助力分泵的工作原理进行详细分析。

图3 离合器助力分泵结构

在图3中,当驾驶员踩下离合器踏板时,离合器助力总泵中的液压油被挤压进离合器助力分泵的进油口,油腔中的油压随之升高,当油压升高到一定程度,助力气路的阀门被打开,和整车气路连接的进气口中的高压气进入到活塞左侧的腔体,在气压和液压的共同作用下,活塞带着推杆向图示右侧移动,同时带动拉杆移动,拉杆上装有一个可移动的阀体,阀体的移动范围被后止点和前止点限制,当阀体随着拉杆向前移动,接触到气门时,前副箱的气路被打开。当驾驶员松开离合器踏板时,在膜片弹簧的推动下,活塞回到初始位置,活塞上固连的拉杆和推杆也回到初始位置。

拉杆上的阀体由一个螺旋弹簧抱紧在拉杆上,在前后止点限定的范围内,拉杆和阀体不会发生相对滑动。离合器助力分泵出厂时,阀体相对于活塞的位置最远(即活塞处于缸体的最外侧),第一次装车后,膜片弹簧会推着推杆和活塞后移到工作位置,在阀体接触到后止点后,阀体不能继续向后移动,此时推杆继续后移,阀体和推杆发生相对滑动。随着离合器分离系统各摩擦副的磨损,阀体相对于初始装车位置会前移,此时踩下离合器踏板,阀体在接触到前止点后,拉杆被活塞带动继续前移,阀体被前止点限制不能前移,此时会相对拉杆发生滑动。

图3中距离a是一个非常关键的设计尺寸,此数值即表示活塞前移多少距离时,前副箱气路可以打开。对于这个数值,一些离合器助力分泵最开始的设计值是21 mm,后改为16 mm或15 mm,现在业界普遍是15~16 mm之间的数值。图3中前止点和后止点之间的距离减去阀体的长度,即为此离合器助力分泵的最大推杆前进行程,也就是许用行程。

问题汇总及解决方法

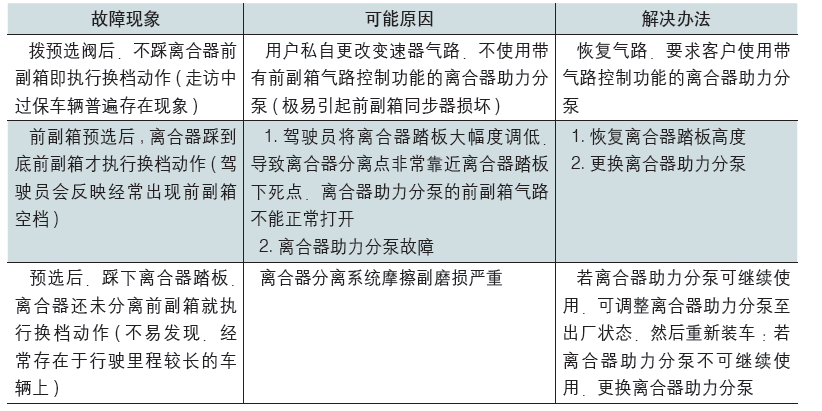

结合以上的结构及工作原理,离合器分离系统的很多故障都可以分析出原因,由于篇幅所限,这里仅列出走访中常见的故障现象与分析的原因及解决办法,汇总如表所示。

表 离合器分离系统常见故障及原因和解决方法

结论

针对离合器分离系统,通过以上分析,我们得出如下结论:

1.离合器分离系统要正常工作,离合器踏板的高度必须处于一个合适的范围内;

2.匹配16档变速器的车辆,离合器踏板高度对前副箱工作性能影响非常大;

3.整套系统中,离合器助力分泵的作用非常关键。

获取更多评论