小型车混合动力装置的开发

通过动力装置电气化改善车辆燃油经济性,是满足严格的燃油经济性法规的1项关键技术。但是,仅有少量的诸如B级小型车辆采用了电动装置,这是因为燃油经济性的提高相对于成本增加十分有限,而且还需额外增加电动装置的安装空间。研究了适合于小型车辆的强混合系统的最佳解决方案。首先,从能量效率最大化方面,比较了不同驱动模式中发动机效率和变速器效率分配,并为小型车辆选择了合适的自动变速器。比较混合动力系统功能时,确定了电动发电机连接方式,以及为同时满足燃油经济性和驾驶性能的电动机输出功率。此外,为实现换档过程中扭矩无中断和相对传统手动变速器较短的轴长,设计了电动发电机和变速器档位布置。开发了机械自动变速混合系统原型机和试验用车。最后介绍了能够实现扭矩无中断、灵活驾驶性能的换档顺序,及其在车辆上应用的评估结果。

近些年,由于全球变暖和能源消耗问题,燃油经济性法规变得更为严格。电动动力装置可有效改善燃油经济性,以此为基础开发了几种混合动力装置。然而,仅有少量的小型车辆采用了如强混合系统的电动动力装置。原因是燃油经济性的提高相对于成本增加十分有限,而且还需额外增加的电动装置的安装空间。

本研究中,日本爱信精机公司介绍了1种适合于小型车辆的混合动力系统及其机械自动变速器(HV-AMT)的验证结果。

1混合系统选择

电动力装置通常基于电气化程度和功能进行分类(图1)。考虑到未来严格的燃油经济性法规,本文侧重研究强混合动力。为选择系统类型/结构,能量效率综合了发动机效率和变速器效率,并作为改善燃油经济性的1种方法。

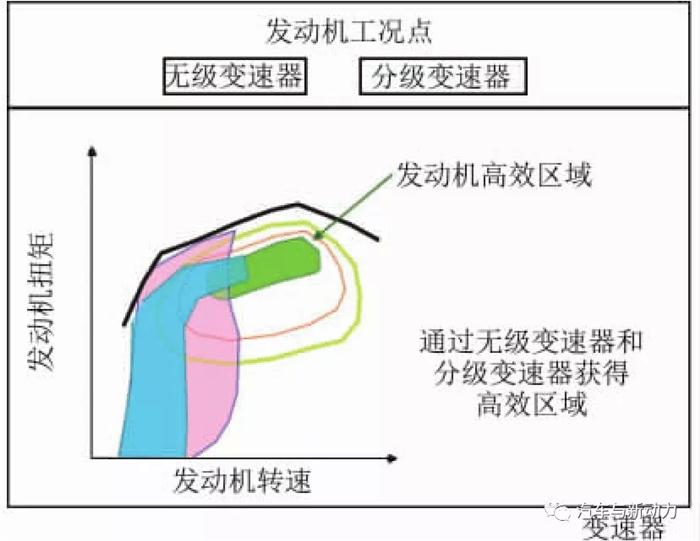

为提高发动机效率,使发动机集中运行在高效区域(优化运行工况点)。无级变速器(CVT)可以实现此功能。图2为1.0 L发动机车辆在LA 4号模式运行期间的工况模拟结果。

图1 电气化程度和功能

图2 LA 4号模式运行期间发动机工况点

从图2可知,小型车辆通常采用发动机高效区域,即使在认证驱动模式期间,如LA 4号。对小型车辆而言,CVT较有级变速器稍有优势。

表1示出典型变速器的传动效率特性。运行中仅在换档情况下使用液压压力的机械自动变速器(AMT)和双离合器自动变速器(DCT),传动效率最高,而利用液力变矩器保持传动比的自动变速器(AT)传递效率次之;通过滑轮和钢制皮带摩擦传递扭矩的CVT,效率最低。

表1 典型变速器特性

注:[0]参照;[+]优势;[-]劣势;[--]极大劣势

就成本和外形尺寸而言,AMT最为合适。但是,ATM因换档期间扭矩中断,会产生换档冲击,其他变速器则不会。

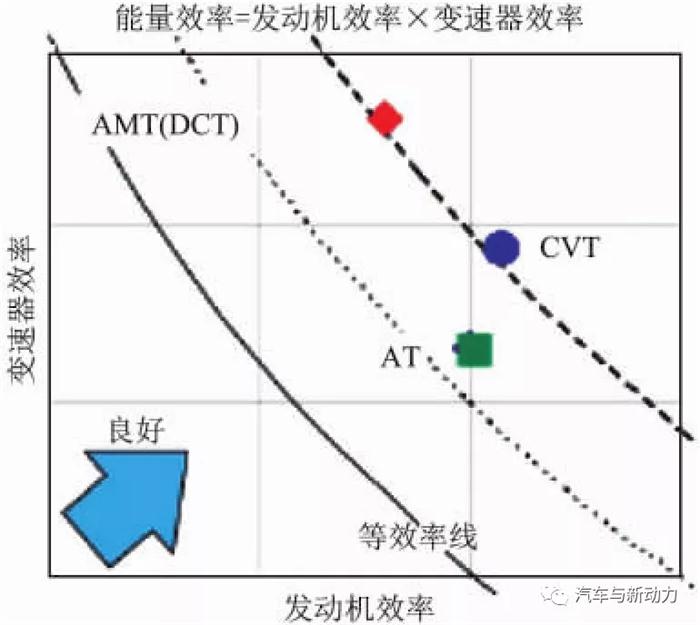

根据以上内容,图3示出了1.0 L发动机车辆的能量效率(发动机效率×变速器效率)的模拟结果。

图3 能量效率模拟结果

如图3所示,AMT、DCT和CVT的能量效率最高。AT的发动机效率较AMT和DCT更佳。因为AT的变矩器的传动比设置的大。

依据以上结果,AMT相对其他变速器,具有能效高,成本低的优点,因此被选作混合系统的基型变速器,以实现小型车辆最大燃油经济性。为消除AMT造成的换档冲击,在换档过程中,通过电机作为辅助动力。

2设计理念

2.1 电动机/发电机连接点高

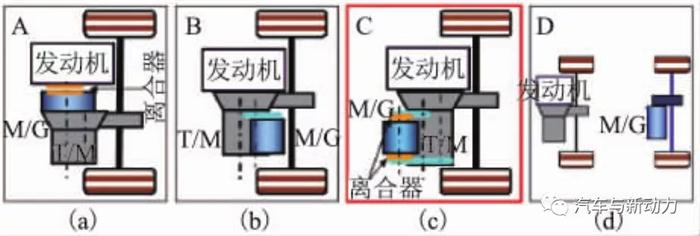

在确定驱动装置结构时,研究了各种电动机/发电机(M/G)连接点能够实现的功能,各种连接点对比如图4所示。

输入轴连接指M/G在发动机和变速器之间,发动机可通过离合器断开。输出轴连接指M/G位于变速器输出轴。输入轴和输出轴连接指M/G放置于第三轴,2个离合器可从输入或输出轴断开。后轮连接指M/G安装在后驱动轴上。

如上所述,HV-AMT换档期间需提供辅助动力。此外,选择了具有最佳混合功能的“输入轴和输出轴连接”。

图4 M/G连接点比较

2.2 M/G 驱动性能高

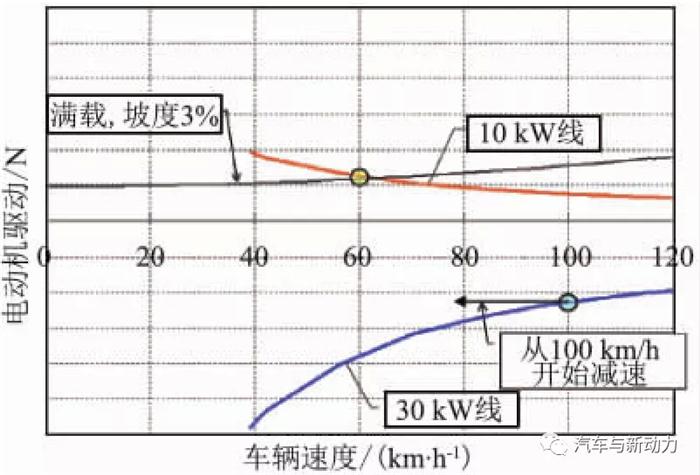

为确定持续的M/G输出,研究了混合动力车辆的回收特性和EV驱动区域。为确定用户要求的最大车辆速度,考虑了道路平面到山上的坡度变化。在城市行驶工况期间,发动机频繁起动停机为不理想状态。在3%坡度的路况、满载条件下车速达到60 km/h,持续M/G功率设置为10 kW。为了在减速工况下回收足够的能量,应确定最大的M/G功率。在认证驱动模式,以及高速上车辆从100 km/h开始以0.1 G的减速度减速期间,设置最大功率30 kW回收100%能量(图5)。

图5 EV所需的驱动力

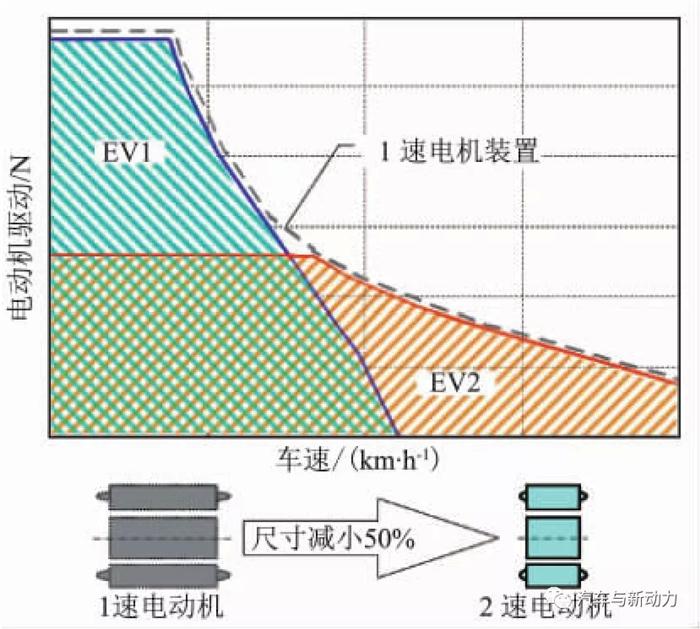

为扩大电驱动工作区域,选择了双速电动机装置(图6)。MT自由传动比,M/G最大扭矩减小使M/G尺寸减小,能够使其安装于较小空间。

2.3 AMT 设计高

AMT变速器具有良好的传动效率,但是为了提高变速器效率,测试了额外损失的降低。AMT具有同步装置阻力损失、搅动损失和其他阻力损失(图7)。即使增加昂贵的设备,仍不可能消除变速器中的搅动损失和其他阻力损失。因此,选择去掉同步装置,最大可能地提高变速器效率。

2.4 传动比设计高

为利用HV-AMT的高传动效率,在高速行驶时,基于高能量效率设计了5档传动比。然而,考虑到高速爬坡和高速通过时为临界驱动力,将工况点从发动机最大效率区域移向稍低负荷侧。

图6 EV驱动区域扩展和尺寸减小

图7 AMT损失

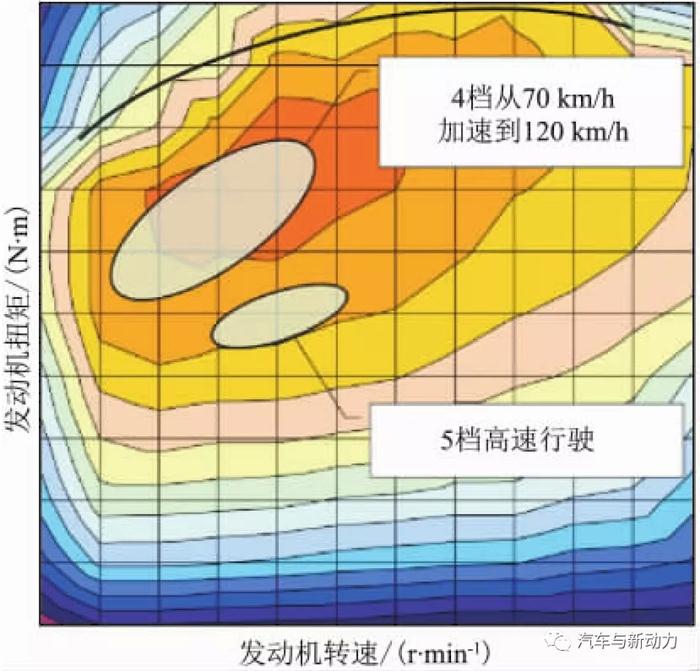

设计4档传动比时,考虑了高速行驶时的加速特性和高能量效率(图8)。

1档传动比要求起动加速性能和爬坡性能。电池剩余电量(SOC)低时,为使车辆在无电动发电机驱动的情况下也能满足爬坡性能,对传动比进行设计。

设计2档和3档传动比时,综合考虑车辆的加速性能和换档感受,从低档到高档的传动比比值以相同的速率减小。

图9所示为根据以上研究得到的1~5档的传动比比值。

图8 4档和5档传动比

图9 传动比比值

为获得足够大的起动加速度,对EV1的传动比进行设计。为了避免车辆最大速度时超速造成电动机损坏,对EV2的传动比进行设计。

3系统结构

基于以上设计理念,对HV-AMT系统结构进行设计。

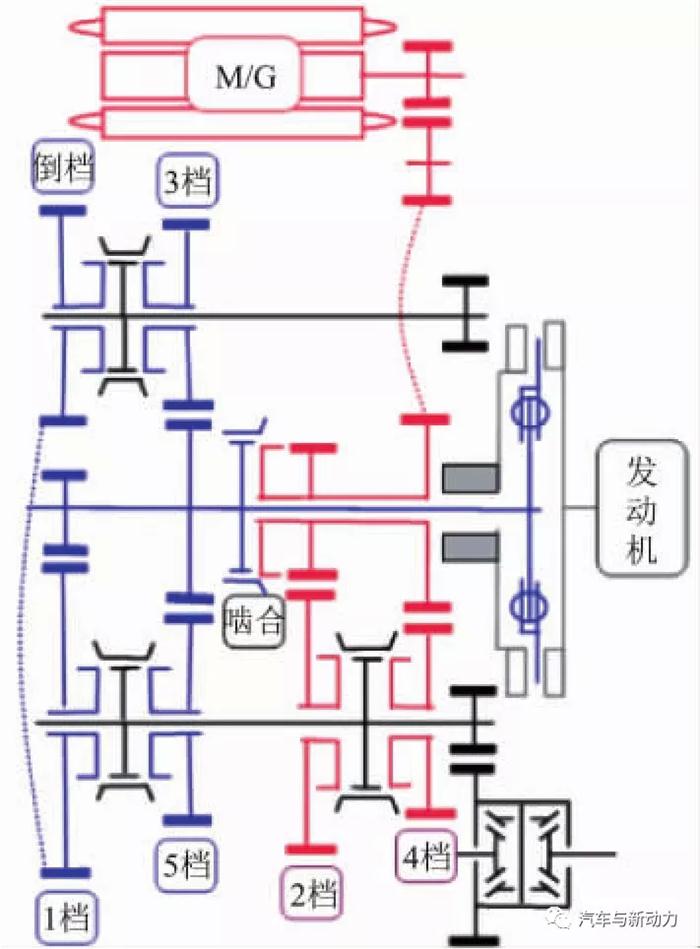

HV-AMT系统采用3轴结构以减小轴长度。电动机与HV-AMT系统连接点齿轮是通用的,以减少齿轮数量。

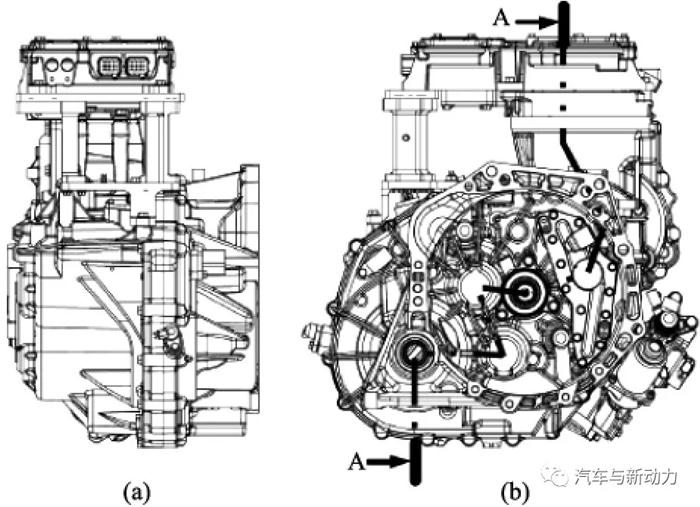

如图10所示,电动机连接于带减速齿轮的2档和4档,并联安装,使其与传统变速器具有相同的轴长。

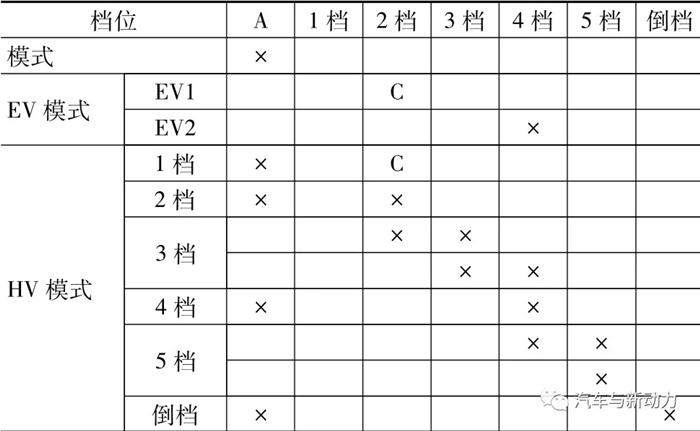

HV-AMT有3种运行模式(表2)。(1)EV驱动模式:啮合齿轮[2]或[4],可以选择2种减速传动比并执行EV驱动。如图11所示,发动机处于停机工况。(2)发电模式:仅啮合齿轮[A],在停车期间发电。(3)混合驱动模式[HV]:啮合齿轮[1]、[2]、[3]、[4]、[5]或者[R],可以啮合齿轮进行驱动。

通过啮合齿轮[2]或[4],可以实现M辅助驱动或能量回收。如果发动机第2档或4档驱动,齿轮[A]必须啮合。当5档行驶时,如高速行驶,也可以分离M/G,消除M/G阻力损失。

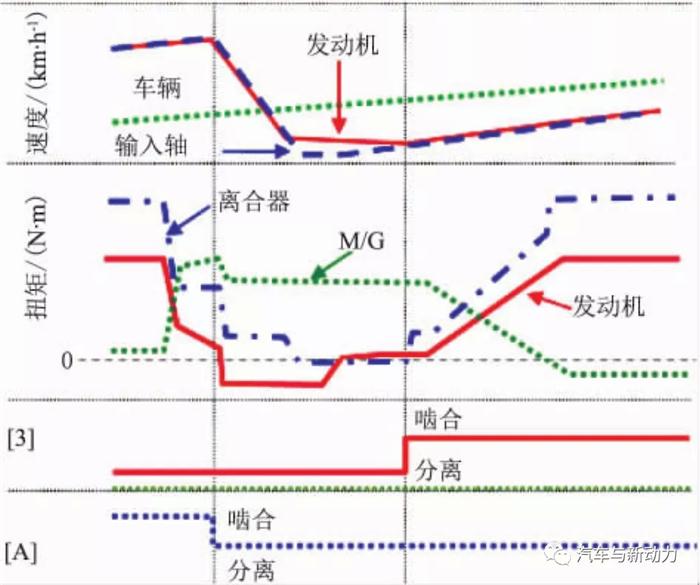

该结构通过M/G辅助驱动,使HV-AMT消除了换档冲击。以下,将2档到3档的换档过程作为1个案例进行描述(图12)。在需要换档时,减小发动机扭矩并分离离合器。同时增加M/G辅助驱动力,避免驱动力中断;分离齿轮[A],然后啮合[3];增加发动机扭矩并啮合离合器。降低M/G,辅助驱动力。

图10 HV-AMT轮廓图

图11 2档到3档的换档过程

表2 运行模式

注:×为啮合状态。

换档期间,采用该方法使EV1档齿轮持续啮合,避免驱动力中断。

在发动机驱动期间,采用3档,M/G齿轮可从EV1变化到EV2,不会影响驱动力。如此,对于1档到2档和2档到3档换档,通过EV1实现M/G辅助驱动,对于3档到4档和4档到5档换档,通过EV2实现M/G辅助驱动。

图12为HV-AMT的截面图和规格,图13为HV-AMT总视图和A-A截面图。通过图中所示的变速器齿轮、轴和M/G布置,可以实现曲轴端到变速器箱边缘335 mm的变速器轴长距离。335 mm的变速器轴长小于小型车传统的手动变速器轴长,后者约350 mm,可以安装于小型车辆。实际开发了HV-AMT样机,并安装于小型试验用车,进行车辆评估。

图12 HV-AMT的截面图和规格

图13 HV-AMT原型机总视图

4试验车辆评估

图14为2档换到3档的换档正时图。接收到2档向3档的换档命令后,减小发动机扭矩和离合器下压负荷。增加M/G辅助驱动力,避免驱动力中断。然后[A]分离,使输入轴从输出轴断开。通过发动机将输入轴转速同步到3档转速。同步后,松开离合器并啮合[3]。啮合后,开始增加发动机扭矩并增大离合器下压负荷。同时减小M/G辅助驱动力,换到3档。

图14 2档到3档的换档正时

图15 试验车评估结果

为确定图14所示的换档顺序能够实现扭矩无中断换档,在安装了HV-AMT的原型车上对顺序进行评估。图15为车辆换档的评估结果,该方法避免了驱动力中断。

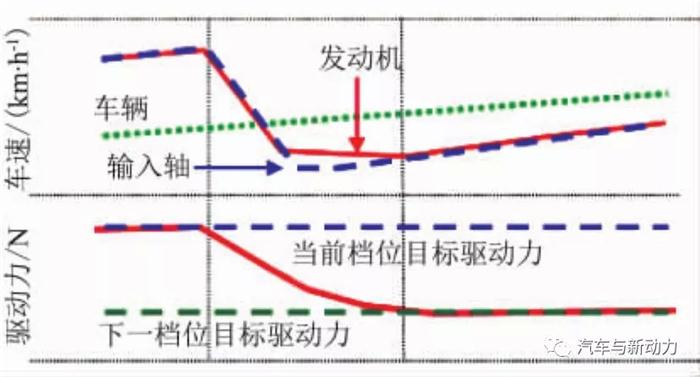

通过标定M/G扭矩,如快速换档(图16)时扭矩快速变化和平稳换档(图17)时扭矩平稳变化,可以对换档感知进行调节控制。

图16 快速换档感知输入轴

图17 平稳换档

5结论

本研究介绍了优化的小型车辆强混合系统的开发结果。通过对装有各种变速器的小型车辆的研究表明,AMT、DCT和CVT燃油经济性最高。基于本研究和成本原因(优于其他变速器)选择了AMT。

M/G“输入和输出连接轴”连接实现了扭矩无中断换档和混合动力功能,如电力驱动,以及停车期间进行发电。

与传统手动变速器相比,HV-AMT样机的轴长更短,可以安装在样车内。通过样车试验确定了能够实现扭矩无中断换档,并发现通过电动机扭矩标定可实现灵活驾驶。

获取更多评论