热冲压 4.0 借助智能流程监控实现轻量化零部件热冲压的无缝跟踪与记录

对于冲压硬化,即金属成形领域的热冲压工艺,高温料片出炉时的具体温度、放置到模具内之前所需的时间以及所使用的压力等因素都会对零部件的质量直接产生影响。因此,对于所加工零部件进行无缝、高精度地跟踪识别与记录非常重要。这也正是舒勒的全新工艺流程监控解决方案。

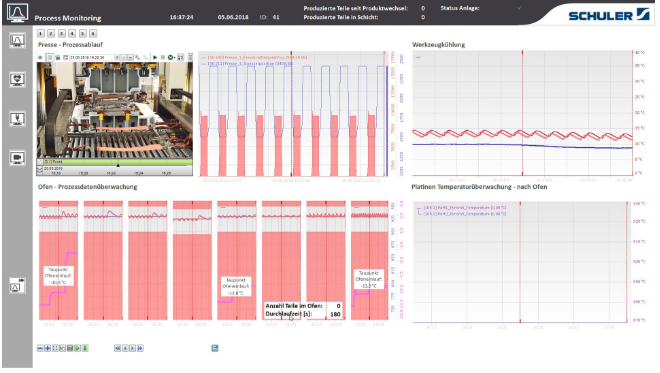

舒勒通过软件实现联网的首个设备是其位于格平根总部热冲压技术中心的热冲压生产线。该生产线利用热成像摄像机与视频对料片上料、传输、卸料情况实时监控,同时系统对工艺流程数据进行不间断记录(即“工艺流程监控”)。在压力机、模具、加热炉和冷却单元中安装有大量的传感器以用于信息采集。这些功能强大的传感器能够以几分之一秒一次的频率探测到关于温度、压力、振动特性以及流速的最微小变化。

舒勒的工艺流程监控系统不仅能够以每秒数兆字节的速度将输传感器所收集的大量数据进行整合,同行还能将这些数据在不同的界面上进行同步。为确保准确的、关键信息随时可用,系统会借助算法对数据进行分析,并保证所占用的内存大小合理。而且,对于不同类型工艺数据的长期趋势也能够进行显示。

快速识别误差来源

通过这个解决方案,操作员可以跟踪识别每个热冲压零部件的详细生产情况,基于历史数据,检查料片是否加热到足够高的温度、加压时间是否充足,以及冷却时间是否合适。同时,还能够快速识别可能的误差来源或生产中断原因,如随着时间的增加热冲压模具精度下降或加热炉内的燃烧器突然损坏或等。

目前,制造商所面临的来自多方的生产要求越来越高,尤其对于安全相关部件(如采用热冲压工艺的 B 柱),要求多年持续保证最佳的生产条件。舒勒最新研发的这套解决方案 – 设备监控系统 (MMS),能够对任何状况进行检测,包括在操作员手动更改设备设置而未进行记录的情况。同时,这也保证了在生产管理中不会丢失重要信息。

该软件不仅可以运行在生产现场的设备控制系统中,也可以作为独立的程序安装在任何使用 Windows 系统的计算机上。用户可以通过公司的安全网络,在这些计算机上进行数据访问。同时舒勒也计划在系统中逐渐增加更多的功能,如预见性维护等。

图片注释

图1:舒勒最新研发的设备不仅可以监视生产线上的所有流程,还能够同时记录所有工艺流程相关数据。

获取更多评论