货车车架板料除锈防锈一体化控制技术应用及分析

随着汽车行业竞争的日益激烈和环保要求的不断提升,针对南水北调中线工程源头地区和核心水源区的环保要求,政府部门对污水处理和排放有严格的限制要求,并将酸洗、电镀等列为限制性工艺,酸洗属于污染性工艺,存在大量的废酸、污水排放等环保问题,很难满足日益严格的环保要求。同时,国内各大商用车汽车厂家为满足国家、地区日益严格的环保要求,均采用或正在研究采用更加环保绿色的除锈工艺。抛丸除锈工艺在汽车制造领域应用广泛、工艺成熟,利用抛丸器高速旋转的叶轮,将弹丸高速抛打到板料表面,以除去工件表面的锈蚀、氧化皮,属于机械除锈方式,解决了酸洗存在的各类废酸废水的环保问题。

除锈和防锈分析

表面处理工艺是根据被处理物的特点、产量质量及安全环保等要求,结合材料、能源等资源状况,确定出切实可行的表面处理生产过程的一项技术工作,工艺设计的优劣直接影响产品的质量、生产效率、生产成本和“三同时”要求的合规性。工艺设计的关键点是以最优化的工艺过程达到生产的目的,工艺设计必须根据产品的结构特征、生产纲领和质量标准确定工艺流程。

1.车架板料结构特征及表面质量要求

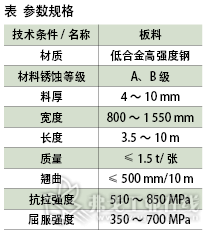

货车车架用的板料一般为低合金高强度中厚热轧材料,国内常用的材料牌号为510L、P590L和B700等,材料抗拉强度为510~850 MPa,屈服强度≥355 MPa,板料厚度为4~10 mm。如表所示。

根据板料后续加工成形质量要求及涂装前板料表面处理要求,板料经抛丸处理后表面除锈等级达到ASa2.5、BSa2.5级,表面粗糙度Ra≤6 mm。粉尘清洗干净,下线后板料表面干燥,无积水,无水滴落地面,处理后板料室内存放两周不生锈。

2.一体化抛丸除锈防锈的难点

板料实现自动化抛丸除锈,关键是解决自动上下料、自动定位及工序间防跑偏技术难点。根据工艺分析及工厂实际情况,板料实现自动化抛丸除锈主要有如下特点和难点:①厂房和场地受限,需要在现有的板料库中建设生产线;②产量规划高、生产节拍要求快,根据计算分析,运行速度达到10 m/min,理论节拍达到1 min/张才能满足产能规划要求,而生产线又受到厂房长度限制;③产品规格多,厚度4~10 mm、宽度800~1 500 mm、长度3.5~10 m,并且板料翘曲程度大,给自动化上线料及工序间的稳定输送造成诸多困难。

除锈和防锈组成及控制系统

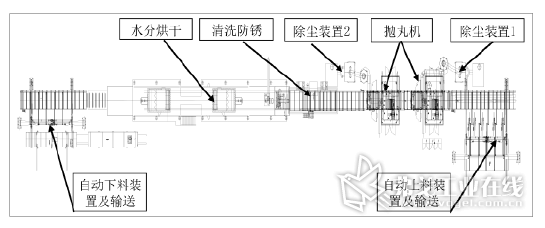

根据工艺难点、特点及厂房布局实际情况,板料自动化除锈生产线布置在现有板料库内,采用连续通过式生产模式,全工序封闭在一个车间内连线生产,减少物流倒运。全线工艺流程设计为:板料上料→抛丸1→抛丸2→清洗→防锈→水分烘干→下料码垛→转运储存。整条生产线由自动上下料装置、抛丸机、清洗防锈室、水分烘干炉、工序间连线输送和防跑偏装置、除尘环保装置以及电气控制系统组成,如图所示。

车架板料一体化抛丸除锈防锈布局

1.自动上料装置及输送系统

自动上料装置及输送系统满足10 m/min、1 min/张的输送节拍,具备板料翻转功能,同时尽量减小天车供料时生产线的等待时间。主要由上料平台、平移输送链、上料行吊、板料翻转装置、上料举升平移输送系统以及进料轨道组成。

上料平台采用举升机构结合平移输送链,可确保上料部分可同时存放2跺20 t板料,既保证了生产线不停工待料,又减少了天车的作业频次。上料行吊从上料平移输送链上取料并上料至横移平台的板料翻转装置区域,横移平台和翻转装置交叉布置,默认无人工干预情况下直接横移输送至生产线的上料辊道,当判断需要对板料进行翻转时启动翻转装置,板料翻转完成后,横移平台将板料输送至上料辊道。板料翻转过程稳定且无板料的滑动和自由落体,避免了板料的划伤和噪声。进料辊道及输送辊道一直保持工艺速度运行,横移平台下降将工件放至上料输送辊道时上料输送辊道不停止,减少上料时间,提高生产效率。

2.抛丸机

抛丸机由两台RBC辊道通过式抛丸机串联,两台设备既可联动控制,又可在单台设备故障期间独立控制,通过降低生产线速度继续保障生产。由于板料宽度相对较大,最宽达到1.5 m,抛丸过程中丸料在板料上容易大量堆积,如果抛丸过程中不能及时吹扫干净,将严重影响抛丸效果以及后续清洗防锈处理。为确保丸料不在板料表面残留带出生产线,丸粒清扫装置采用毛刷和高压空气两级吹扫,毛刷和高压风机吹嘴均可随板料翘曲情况而随动调整高度,以保证吹扫清理效果。同时,抛丸器抛头全部安装变频器,可根据板料厚度及锈蚀程度自动调整合适的抛丸速度及电流,以控制除锈等级及表面粗糙度的前提下降低4~5 mm厚度板料在抛丸过程中产生的变形。

依据东风汽车公司工艺研究所、一汽解放技术中心的研究结果表明:随着热轧板料表面粗糙度的增大,涂层的耐蚀性降低。在电泳涂装工艺条件下,为防止出现漆膜早期锈蚀及漆膜整体耐蚀性下降,抛丸后板料表面的粗糙度(Ra值)一般要求

≤6~9 mm。当热轧板料粗糙度Ra在9~12 mm时,耐蚀性严重下降。故结合上述研究结果及工厂在抛丸方面的实际使用经验,采用性能更加优良、消耗量低、产灰量小的钢丝切丸,控制粗糙度Ra≤6mm。

3.清洗、防锈及水分烘干

清洗、防锈采用连续喷淋处理方式,输送辊道上下方交错布置可调节角度的快换式喷嘴,通过调节喷淋清洗压力和选择合适的水基防锈液,保证清洗及防锈处理效果。

清洗、防锈室体由型钢支撑,内壁板、槽体及管路和阀门均采用304不锈钢材料,喷嘴采用PP材质的快换卡箍式V形喷嘴,喷嘴角度可以按需求调节。清洗、防锈槽体设活动盖,安装把手,方便了清理和维护槽体内部。清洗槽设置了金属粉尘聚集区,便于槽体的清理。清洗和防锈槽配备液位自动监控和自动补水装置,能自动保持液位以及高低液位报警。防锈槽设置辅助电加热功能,可保证冬季防锈槽工作温度≥20℃。为防止清洗、防锈及烘干等工序间的串水,在各工序的进出口设置吹水装置,并安装防水幕帘。

在防锈剂选择方面,常采用成本低廉且具有良好的防锈性能的亚硝酸钠作为防锈剂,但亚硝酸钠有毒且为致癌物质,遇酸时会分解释放出有毒的、棕色的N2O3气体,故亚硝酸钠限制使用,被逐渐淘汰。在一体化的板料抛丸除锈防锈生产线中,对于防锈剂的选择需满足两周以上的防锈周期,同时需满足不含亚硝酸盐和重金属、水溶性良好、使用浓度低、废液易于处理及环保等原则要求。通过工艺研究与实验验证,采用RC405环保型水基防锈剂。

板料在进入烘干室之前采用高压空气进行吹水,去除板料表面积水。烘干炉采用两套三元体加热器,通过热风循环方式对板料进行烘干。加热系统利用温控仪进行全自动控温,通过送风管风量调节,保证室体内温度均匀,温差在±5℃之内,下线工件表干无水滴落。

4.自动下料装置及输送系统

经过烘干的板料进入下料辊道后,下料轨道从10 m/min的正常运行速度快速提升到20 m/min,实现板料快速下料。待检测开关检测到工件后,辊道减速停止并将工件自动对中,下料横移平台自动抬升,将工件移动至下料区,然后横移平台下降至初始状态。行吊自动将工件吊运至下料小车并堆垛,下料小车满载后移动至下件位置,由天车对小车内工件倒运至板料储存区。为满足生产节拍,下料台车采用两台20 t台车进行交替下料。

5.除尘环保系统

每台抛丸机独立配置一套除尘系统,每套除尘系统采用两级除尘,一级采用旋风除去较粗大颗粒并回收使用,二级采用唐纳森DFO系列除尘器。除尘器及风机安装在整体平台上,除尘器底部通过管道连接地面集灰桶,除尘风机整体安装在隔声罩内,确保隔声效果,经除尘器处理后的空气室外达标排放。

6.电气控制系统

整条生产线采用带总控功能的电气控制系统进行全自动化控制,包括一个总控操作台和2个辅助控制操作台,电气控制柜及各设备上设置急停开关。电气控制系统采用西门子S7-300可编程控制器,其人机界面实现数据采集和监控。计数式仪表具有通信功能接口,输送速度、压缩空气压力和烘干炉温度等参数的采集均以模拟量形式输入,通过PLC计算和比较在工控机触摸屏上面显示数值,并能在工控机上直接对各参数和程序进行直接修改,利用WinCC组态软件在人机界面上以工艺流程图形式显示各设备的状态及参数等,具有自动控制、状态监测、参数设定修改和记录、故障诊断和实时报警等功能。

结语

随着汽车行业竞争的日益激烈和环保要求不断提升,尤其是工业用水环节中对污水处理、排放标准和排放总量控制的日益严格,原有的酸洗除锈工艺将逐步被环保型的除锈防锈工艺替代。采用了不间断自动上下料输送系统、辊道通过式抛丸清理机串联、抛丸变频控制、钢丝切丸和环保型水基防锈剂等技术的车架板料一体化除锈防锈生产线,即消除了原酸洗工艺存在的分料困难作业、废酸废水处置环保问题及酸雾的存在的危害,又提高了生产效率和生产质量,降低了综合成本,并且提升了板料表面除锈防锈领域的自动化水平和工艺能力,开创了国内4~10 mm厚板料、10 m/min的大范围以及高效率抛丸除锈防锈新思路和新方式。

获取更多评论