B柱内板热成形件回弹问题分析

B柱内板作为热成形类模具的代表性零件,在整车安全上起到了至关重要的作用,由于零件复杂,成形深度较深,因此经常出现回弹的问题,严重影响整车的装配。

目前,解决零件回弹一般采用冷却水道模拟分析。冷却系统是热成形模具设计的重点,同时也是难点。冷却系统设计的是否合理直接影响着热成形生产的品质,在设计冷却系统时,既要保证模具均匀冷却,也要保证合理的冷却时间,使热成形板料在冷却过程中内部组织能够有效地转化,但在实际生产过程中影响因素众多,导致理论分析的结果往往会有偏差。

本文通过我公司的实例,对B柱内板回弹问题进行了深入分析,希望能够给以后类似问题的解决带来帮助。

热成形工作原理概述

1.工作原理

板料放到加热炉进行加热,加热要均匀,温度达到900℃,通过机器手把加热好的料片送到带有冷却系统的模具中进行冲压成形,模具闭合后保压5~10 s,使板料在模具内快速冷却淬火(模具的温度控制在200℃左右),钢板内部组织从奥氏体转化成马氏体,制件温度降至80~150℃左右取出,最后用激光切割机切割出最终的制件。

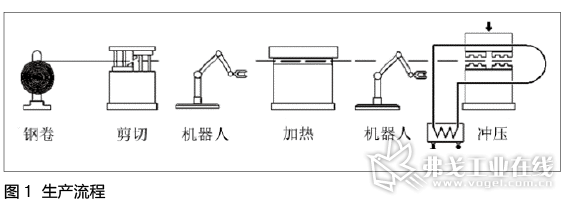

2.生产流程

生产流程为:开卷拆垛→剪切→上料→加热→上料→成形冷却→激光冷却→喷丸涂油,如图1所示。

3.工艺分析

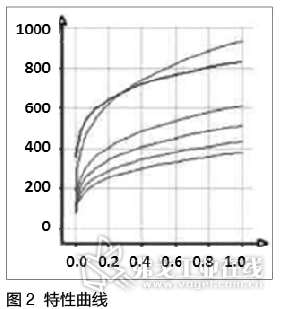

该B柱内板采用Autoform软件分析。在分析过程中,最关键的是材料的特性参数的输入,由于热成形制件在成形过程中内部组织由奥氏体转化成马氏体,材料的力学性能也在不断发生变化。所以不是一条简单的特性曲线。为了进行CAE分析,通过实验,根据不同温度、不同微观组织的变化,将材料参数简化成多条特性曲线,如图2所示。

输入材料参数后,要对一些特性参数及运动过程进行设置,如室温为20℃,模具温度设置为90℃,润滑系数0.4,板料温度900℃,网格单元采用壳单元及热传导率等,设置完成后再进行计划。模拟结果主要参考材料的变薄率,只要不出现开裂和起皱现象即可。

问题解决方案

1.问题内容

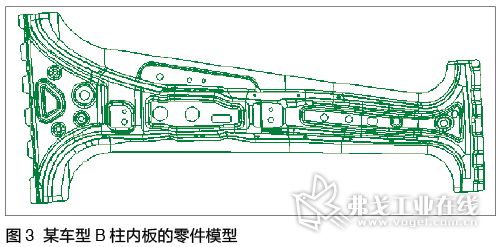

图3为某车型B柱内板的零件图,材质为22MnB5 FB,料厚为1.4 mm,为热成形模具常用材质之一。

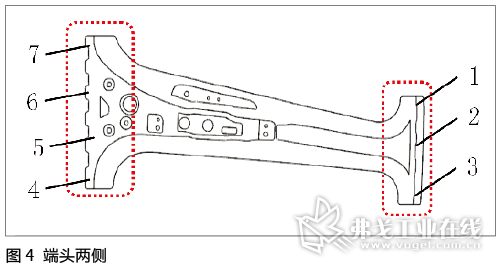

(1)问题发生

问题发生在端头两侧(图4),选取7个点进行检测(大头位置4个,小头位置3个),检测数据与理论分析数据有较大差别。

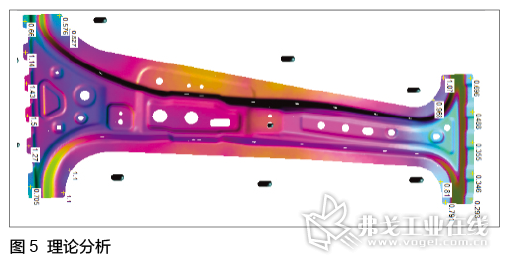

(2)理论分析

理论分析数据(图5)也有回弹现象,甚至个别位置回弹量达到1.5 mm。

理论与实测数据对比如表1所示。

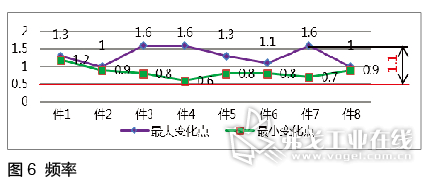

经生产过程左右件连续测量8台份,图示部位最大偏差量为1.6 mm。

(3)问题发生频率

连续生产8件,均有不同程度的偏差,最大偏差1.6 mm,与标准值(±0.5 mm)最大相差1.1 mm,发生率100%,如图6所示。

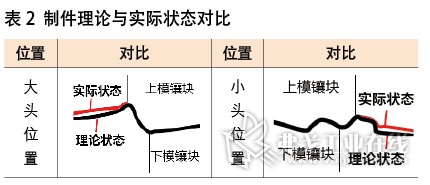

(4)制件理论与实际状态对比

所示位置为制件大小头偏差位置,冲压完成后制件此两处区域与理论状态不一致,如表2所示。

2.问题研究方法

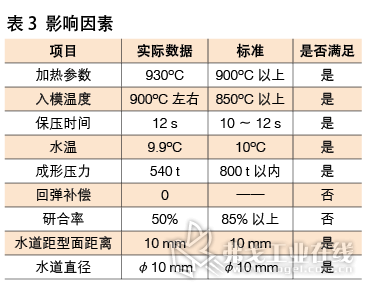

(1)状态不一致影响因素

通过对众多影响因素对比,其中回弹补偿量为0,以及研合率为50%,均不满足标准要求,需重点研究对策。如表3所示。

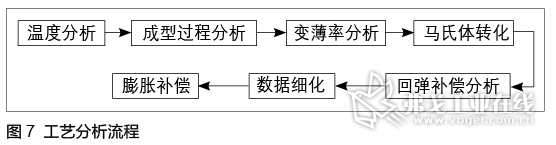

(2)工艺分析流程情况

工艺分析阶段未分析回弹情况,只根据经验做的膨胀补偿。如图7所示。

3.问题研究对策

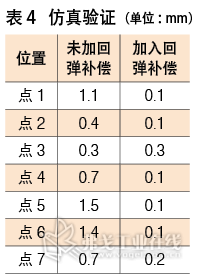

(1)仿真验证

采用Autoform软件进行模拟仿真,根据实际测量数据的变化量,重新设置模拟参数,并依据检测数据制作细化补偿数据,最大变化量1.6 mm,仿真验证如表4所示。

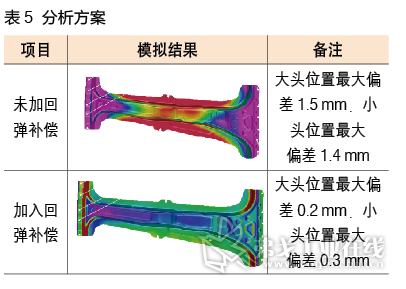

通过调整回弹数据后重新反算,零件最大还有0.3 mm回弹,分析方案有效,如表5所示。

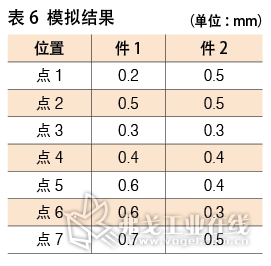

(2)样件验证

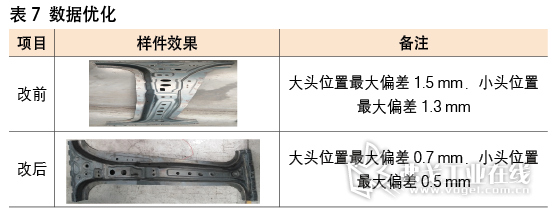

根据模拟结果(表6),通过实际压件确认,零件上三个点还有最大0.7 mm偏差,整改方案有效,需对数据进行进一步优化,如表7所示。

通过数据的进一步优化,使大小头位置的回弹量均达到标准±0.5 mm要求,满足装车条件,且冲压制件稳定,得到了客户的认可。

结束语

目前我公司后续自主开发的几套热成形模具已经投入生产,生产过程中也会出现大小头回弹量大的问题,均通过此方案更改模具。通过一次次的更改,最终找出了变化规律,并输入到最新的参数设置中,生产出合格的产品。

针对实际生产过程中出现的问题,要层层分析,最后找出问题的真因,而生产实践证明此方案效果明显,冲压产品质量稳定,得到了事业部的一致好评,也为后期再次出现类似问题提供了解决思路。

热成形技术作为汽车车身制造领域的先进技术,已得到了国外主要汽车公司的验证,也得到了国内汽车公司的认可,市场前景非常广阔。为提高我国汽车的碰撞安全性,实现车身轻量化设计,减少能源损耗、减少污染指明了方向,未来热成形零件在汽车车身上的应用会越来越多。

获取更多评论