增程器发动机轴承异常磨损问题解决

人们普遍认为増程式电动汽车属于纯电动汽车领域,而不属于混合动力汽车。相对于其他混合动力汽车,増程式电动汽车拥有简单的结构系统,更可靠的性能和更低的成本;相对于纯电动汽车,増程式电动汽车有着无后顾之忧的续航里程以及更低的成本。从目前的技术环境和市场需求来说,増程式电动汽车是最有产业化前景的产品之一。

简要来说,増程式电动汽车是一种在电池电量耗尽的情况下使用其他能源(如汽油)进行电能补给的电动汽车。增程式电动车在电池电量充足时,动力电池驱动电动机,提供整车驱动功率需求,此时发动机不参与工作。当电池电量消耗到一定程度时,发动机起动,发动机为电池提供能量对动力电池进行充电。当电池电量充足时,发动机又停止工作,由电池驱动电动机,提供整车驱动。增程器不直接驱动车辆行驶,但一般指能够提供额外的电能而导致车辆能够驶更远距离。由此可见,所谓的增程器就是指发动机与发电机的组合。而对于发动机与发电机的组合匹配,仍然会存在匹配性的问题。

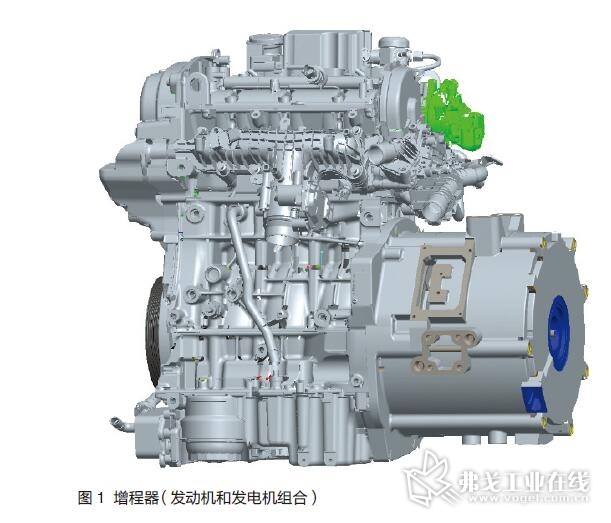

图1所示为本文出现问题的增程器,由某1.5 TD发动机和70 kW的三相六爪的发电机组合而成。发动机曲轴和发电机转子之间通过双质量飞轮连接。发动机为普通的1.5 TD三缸发动机,其基本参数如表1所示。1.5 TD发动机在研发过程中并未出现过轴瓦磨损问题,但在搭载发电机之后,轴瓦在每次试验中均出现不同程度的异常磨损。

问题及方法

1.问题描述

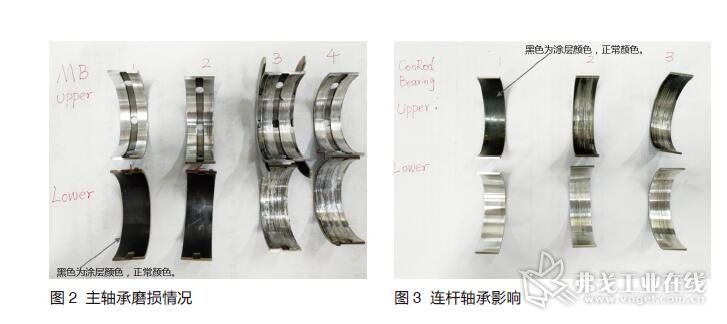

某增程器在800 h可靠性试验中出现轴瓦异常磨损,主要出现转速段为3 000~4 000 r/min,共计6例。发动机连杆第二、三档上下瓦和所有主轴上下瓦均有不同程度的异常磨损。其中第三、四主轴瓦磨损严重,合金层已全部磨损殆尽,如图2和图3所示。同时,曲轴后油封位置伴随出现漏油。

而增程器不同于传统发动机的是其运行工况均为固定的功率及转速,其转速功率点如表2所示。同时,在这些转速功率点下,4 000 r/min 时缸压最大值为75 bar(1 bar=100 kPa),约为原1.5 TD发动机的2/3。

2.方法描述

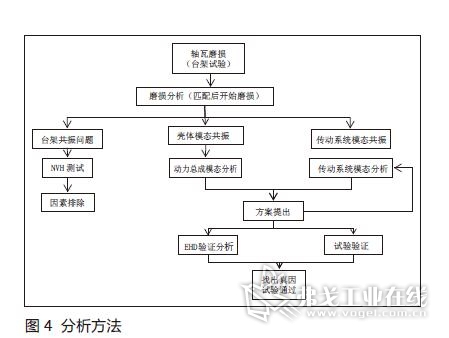

由于轴承异常磨损仅出现在匹配发电机后,同时,缸压仅有原缸压的2/3,对问题做出初步判断,认为是由于匹配后产生共振引起的原因。共振主要包括三个方面,分别是台架的共振、发动机和发电机壳体组合模态共振以及传动系统共振。台架共振由NVH测试排除,对壳体组合和传动系统的共振分别进行模态分析,分析后进行初步的推导,并提出初步的方案,接着用EHD计算和试验去验证,具体流程如图4所示。

3.模型简述

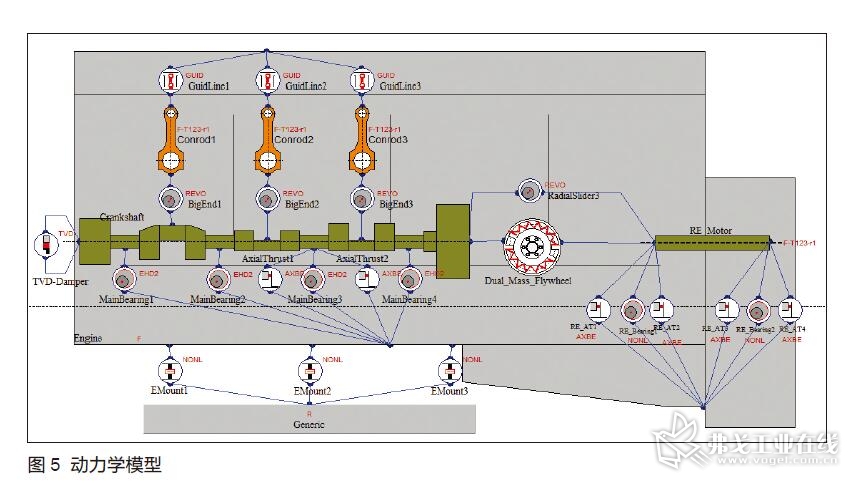

根据问题的情况,如图5所示,建立模态计算模型和主轴承EHD模型。曲轴系统和发电机的转子分开缩减建模,中间使用双质量飞轮单元连接。缸体和发电机壳体整体自由缩减,考虑悬置带来的影响。如此,缸体、发电机壳体、曲轴及发电机转子均为弹性体,能够考虑各零部件弹性变形和模态及共振的影响。同时,TVD频率经过标定,DMF刚度直接输入动力学模型中,能考虑到扭振的影响。

主轴承使用EHD2连接副建模,能够直接反映主轴承磨损情况。另外,由于经初步分析主要为主轴承磨损引起的连杆轴承磨损,故连杆轴承使用旋转轴承连接副建模。发电机轴承为球轴承,使用NONL连接副建模,其动力学模型如图5所示。

机体模型主要包含发动机缸体、缸盖、下机体、油底壳、缸盖罩及发电机壳体。采用自由模态缩减计算,保留悬置点6个方向自由度。传动系统分为发动机轴系和发电机转子,两者分开建模缩减,分开部位为双质量飞轮,Ring和Hub各缩减1个点,保留扭转方向自由度,保证TVD扭转频率为380 Hz。同时,为保证传动系统的质量和转动惯量,在双质量飞轮两端及发电机轴系均增加质量点。

模态结果

发电机的模态其一阶最低模态为409 Hz,不在发动机工作转速的激励频率范围内,其模态并未存在异常。而动力总成一阶弯曲和扭转模态均在250 Hz之上,由于增程器最高转速为4 800 r/min,故模态目标为156 Hz,满足需求。而曲轴系统前两阶模态分别为202 Hz和210 Hz,且结点(即共振不动点)集中在飞轮处。但曲轴系统和发电机转子组合之后,前两阶模态为107 Hz和111 Hz,接近发动机点火的激励频率。同时,结点集中在连接处,第五主轴承处明显有大的位移。初步判断轴承磨损由此共振引起,故提出增加质量盘方案,以降低模态,转移共振结点。

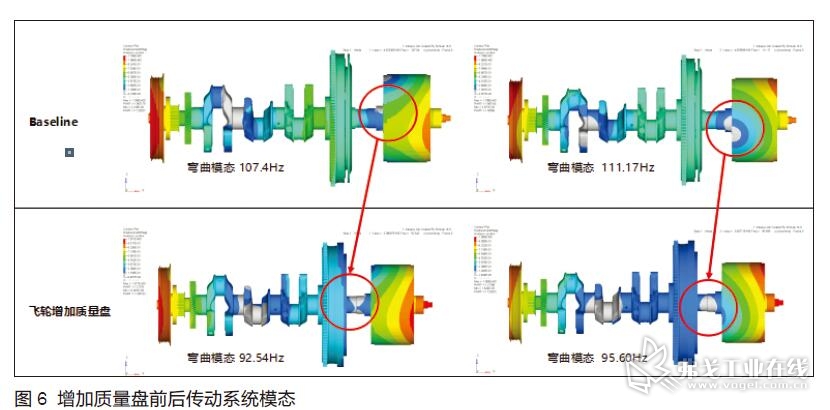

增加质量盘后,传动系统前两个弯曲模态的频率均下降15 Hz左右,且传动系模态结点由发电机处转移到靠近飞轮处,如图6所示,符合一般飞轮的设计原则。同时改善了第二、三连杆轴颈、第三、四主轴颈的共振振幅。

EHD结果

提出方案之后,进行EHD对比分析。

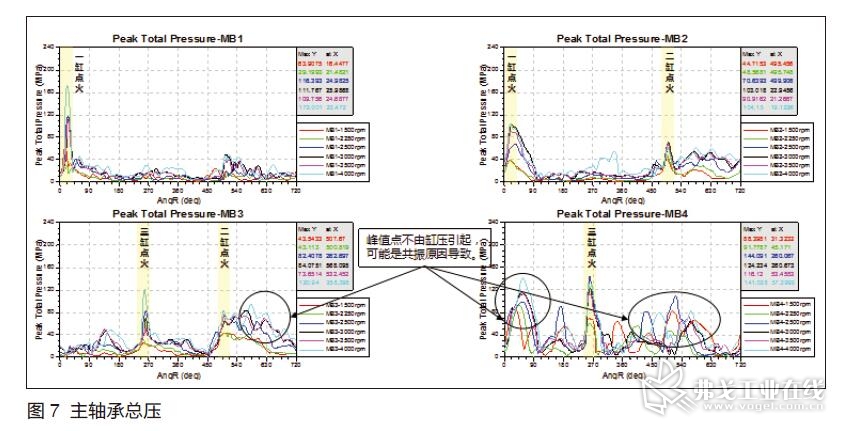

图7所示为主轴承所受总压,图中可以看出压力峰值点主要受缸压的影响,在相应点火时刻均有峰值点。但第三、四主轴承在非点火时刻出现峰值点,且峰值压力与点火时刻压力相当。

为排查第三、四主轴承在非点火时刻出现压力峰值点,对比4 000 r/min下飞轮更改前后主轴承受力、力矩及轴颈位移。飞轮增加质量盘前后,主轴承受力无明显变化,但是第四主轴承所受力矩(Y方向和Z方向)在原有峰值点明显减小,其他主轴承力矩在峰值无明显变化。同时飞轮加速度在竖直方向的幅值由473 m/s2下降到259 m/s2。另外,飞轮增加质量盘前后,第四主轴承处位移相位和幅值变化较大,其他主轴承处曲轴位移稍有变化。

飞轮增加质量盘后,第一、二、三轴承的轴心轨迹略微偏移,但整体轨迹大致相同。同时,可发现原第四主轴承轴心轨迹偏向左侧,明显与传动系统前两阶模态耦合后的振动的方向一致。增加质量盘后,第四主轴承轴心轨迹通过中心,且轨迹不相同,明显改善。

结语

第四主轴承磨损是由于传动系统弯曲模态固有频率较低,且在常用转速下,飞轮产生较大弯曲共振,导致轴承力矩过大所致。双质量飞轮增加质量盘后,虽然传动系统弯曲模态固有频率略有下降,但是主要是因为模态结点移至飞轮附近,减小了飞轮振动,降低了轴承力矩,改善了主轴颈的轴心轨迹,方案可行,可以推测,随着飞轮振动的降低,除了可以消除第四主轴承磨损,也可消除其他轴承磨损。

获取更多评论