某款SUV车型换档性能提升

本文主要是针对某款搭载六速手动变速器SUV车在实际使用过程中,存在选换档性能差问题,主要表现为:进档卡滞、换档不平顺、系统自由间隙大。通过改进变速器、操纵机构、选换档拉索结构相关措施,最终改善整车换档操纵性能。

原因分析

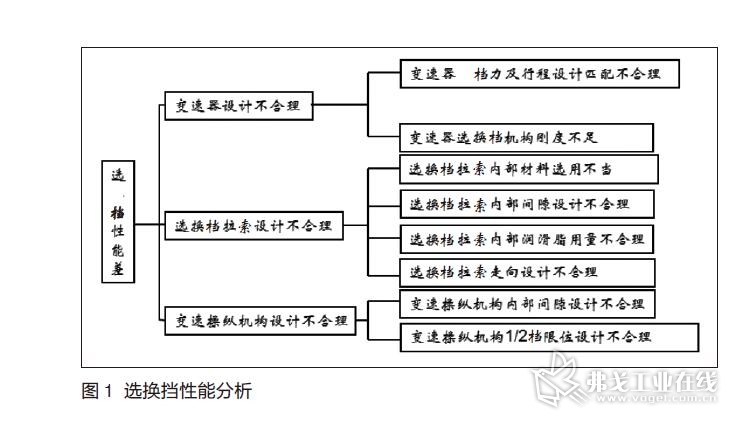

利用质量管理工具中的故障树分析法(FTA),对可能导致整车选换档性能差的原因进行了多层次的详细分析,其故障树分析如图1所示。

从图1看出,对选换档性能有影响的主要零部件有变速器本身、选换档拉索和变速操纵机构等,通过对上面分析的各个因素进行分析和调查,发现选换档拉索的效率以及操纵机构本身的结构性能与标杆车有差距,变速器本身的选换档曲线不平顺和间隙较大。

制定措施

1.对变速器进行整改

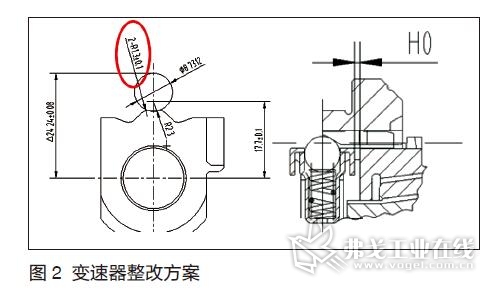

对选换档块顶部R槽和滑块间隙调整,改善变速器的换档曲线平顺性;针对进档卡滞和不顺问题,有以下两方案:①选换档块顶部R槽半径由R1改为R1.3;②增大拨叉与齿套间隙,减小一档滑块间隙H0(0.8改为0.4),并减小滑块预压缩量0.4,具体如图2所示。

2.变速操纵机构优化

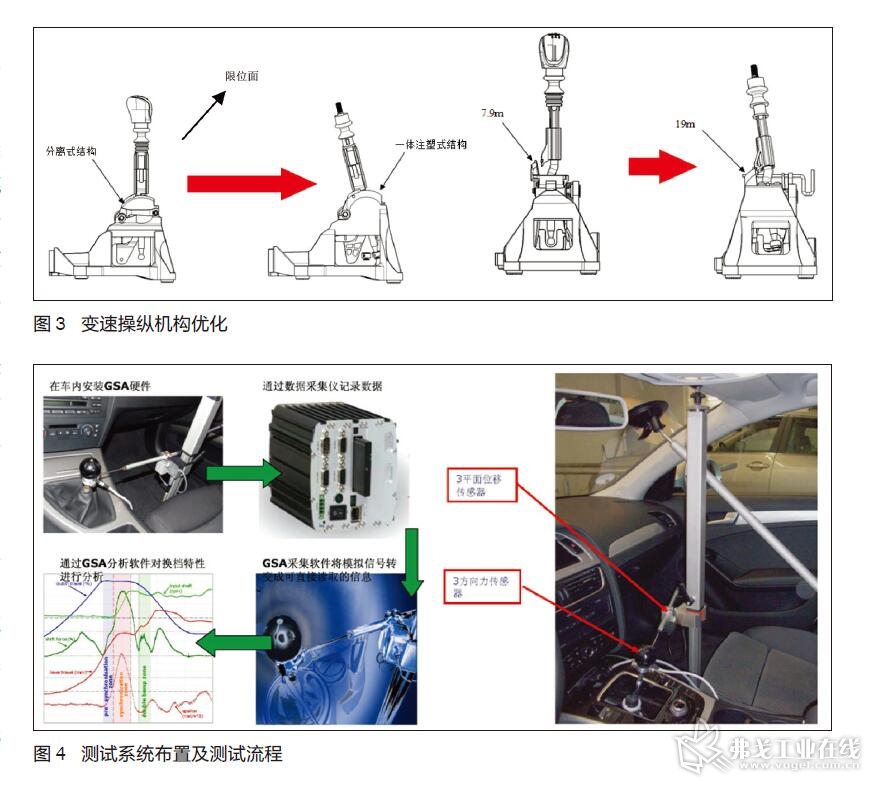

通过对标标杆车赛拉图变速操纵机构进行拆解分析,安徽江淮汽车集团股份有限公司变速操纵机构选1/2档限位面刚度低于标杆车原因。1/2档限位面刚度低,极易造成整车出现选换档卡滞等系列问题。

(1)变速操纵机构压盖与变速操纵机构本体为分离式结构,并且通过销轴连接,销轴与轴孔之间及压盖与变速操纵机构本体之间由于结构限制具有不可消除间隙。

(2)安徽江淮汽车集团股份有限公司变速操纵机构选1/2档限位面厚度低于标杆车变速操纵机构,1/2档限位面厚度尺寸对变速操纵机构选1/2档刚度值具有直接影响。

(3)标杆车变速操纵机构选1/2档限位面与变速操纵机构底座为一体注塑式,可有效消除分离装配过程中产生的间隙,安徽江淮汽车集团股份有限公司变速操纵机构为分离式结构。

改进方案:对标重新开发我司变速操纵机构结构、将压盖与操纵机构由分离式结构改为一体注塑式结构,取消连接销轴,加大选1、2档限位面厚度尺寸。

对标标杆赛拉图变速操纵机构,将变速操纵机构压盖由销轴连接式改为与变速操纵机构底座一体注塑式。优化前变速操纵机构选1、2档限位面厚度为7.9 mm,优化后为19 mm,优于标杆车赛拉图变速操纵机构水平,具体如图3所示。

3.选换档拉索优化

通过与标杆车型选换档拉索进行空载阻力、自由间隙和效率对比均存在较大差距。

改进方法:对主芯线外层披塑结构、外护管内衬材料、主芯线与外护管配合间隙进行优化。

(1)主芯线的优化

改变选换档拉索内部结构,将选换档拉索均改为主芯1+7+披塑层结构,披塑材料为PA,主芯线披塑后外径尺寸为3.7~3.8 mm。

(2)外护管内衬管材料优化

外护管优化后内径尺寸为4~4.15 mm,内衬管材料由PBT改为PTFE,有效降低芯线运动过程中的摩擦系数。

(3)主芯线与外护管配合间隙优化

原状态选换档拉索选档主芯线为1+8+12结构,主芯线外径尺寸为(3.1±0.05)mm,护管内径尺寸为3.6~3.8 mm,即主芯线外径与护管内径配合间隙值为0.45~0.75 mm。

原状态选换档拉索换档主芯线为1+8+14结构,主芯线外径尺寸为3.45±0.05 mm,护管内径尺寸为4.0~4.2 mm,即主芯线外径与护管内径配合间隙值为0.5~0.8 mm。

优化后主芯线外径为3.7~3.8 mm,外护管内径尺寸为4~4.15 mm,主芯线外径与外护管内径配合自由间隙值为0.2~0.45 mm。

测试验证

测试系统采用德国GIF公司生产的换档分析系统(GSA)对改进前后的变速器进行换档性能测试,表示为测试设备,图4为测试系统布置图片及测试流程。通过GSA系统测试改进前后的两台车换档性能、改进后变速器的换档曲线均比改进前提升效果明显,进档不顺的问题得到解决,整个变速系统的自由间隙提升明显,驾驶感受的舒适性得到改进。

结论

通过对影响整车换档性能的三大零部件进行对应的整改措施,有效解决了进档卡滞和自由间隙大的问题,且换档手感改善明显,整车换档性能大幅提升。

获取更多评论