前围横梁软模件热冲压成型方案设计

目前市场对汽车的碰撞安全性要求越来越高,同时,对汽车的二氧化碳的排放量限制也越来越严格。因此,汽车零部件企业需要发展一种新的汽车覆盖件生产工艺。在高强度下,采用普通的冷冲压方式成形零件的回弹以及模具的磨损等问题都难以解决,在这种情况下,产生了热成形高强度马氏体钢以及相应的工艺成形技术,其应用也取得了一定程度的发展。

目前市场上的热成形用钢约有4种:Mn-B系列、Mn-Mo-B系列、Mn-Cr-B系列及Mn-W-Ti-B系列。其中,汽车覆盖件热成形钢板一般分为带涂层钢板和不带涂层钢板两种。不带涂层钢板加热时需要保护气体保护,成形后一般需要抛丸处理,以消除表面的氧化皮,满足后续所要进行的焊装、涂装等工序要求。

常规热冲压成形方式

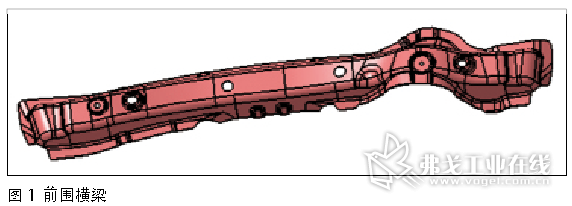

本文案例为某车型前围横梁,如图1所示。零件料厚1.2 mm,材质为B1500HS,产品尺寸为1 140 mm×240 mm×180 mm。该零件为汽车车身上典形的梁形结构件,零件周围存在大量搭接面,且不完全对称,材质为非镀层的高强板。这类零件一般采用热成形工艺或冷冲压拉延工艺。

热成形技术,是将硼钢钢板(初始强度为500~600 MPa)加热至奥氏体化状态后,快速转移到模具中高速冲压成形,在保证一定压力的情况下,制件在模具本体中以大于27 ℃/s的冷却速度进行淬火处理,保压淬火一段时间,以获得具有均匀马氏体组织的超高强度和刚度的零件的成形方式。其具体成形工艺过程为:板料—加热(奥氏体化)—搬运—成形和淬火—搬运—切割。

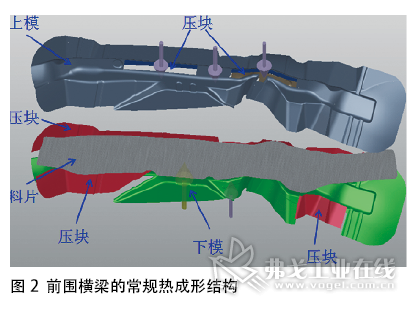

本文案例中的前围横梁热成形技术采用单动模具结构,如图2所示。模具凹模在上,中间为上压块,凸模在下,同时在凸缘面设计了三个压块。其成形方式主要是挤压成形,在容易起皱和变形的部分设计压块,保证零件热成形顺利。

通过AUTOFORM软件进行热成形工艺进行分析,产品最终分析结果如图3所示。按此种方式进行热成形工艺没有问题,但是在试制阶段,软模件的试制周期只有2.5个月,而此种模具结构设计复杂,制作周期长,且调试困难,试制周期一般为4~5个月,无法满足试制的要求。

热冲压成形方式新方案及验证

常规热成形工艺因为模具结构复杂,周期长,无法满足试制的需求,通过实践,将其常规成形工艺过程更改为:板料—冷冲压预成形—加热(奥氏体化)—搬运—成形和淬火—搬运—切割。

新的热成形工艺先将板料进行冷冲压,成形完成后再加热,通过再次成形后淬火,将其内部组织最终转换成马氏体,其抗拉强度也能达到1 300~1 600 MPa。其对应的模具结构只需要设计成常规拉延结构即可,此结构简单有效,节省了成本和时间。最终通过氧化皮的处理以及激光割等工序,完成前围横梁的制作。新的热成形工艺预成形和最终成形共用一套拉延模具,只是在预成形时根据产品实际冲压的状态来决定预成形的量,此拉延模拉延到底的行程是235 mm,预压180 mm,加热后再成形到底即可。

最终成形的产品(图4)外形尺寸稳定且符合GD&T公差要求。同时,就已完成制件送往第三方检测结构(上海华测先越材料技术有限公司),经过检测为合格。

结论

本文以前围横梁为例,进行热成形冲压工艺过程的改进,简化了成形模具结构,满足了试制的短周期需求,最终通过材料检测,符合安全部门的性能要求以及试制的生产,为类似的生产情况提供了经验。

获取更多评论