【原创】电动汽车驱动电机热管理系统设计与控制策略

驱动电机、发电机和控制器等元件的温度直接影响着其使用性能和寿命。当驱动电机和发电机的温度突然升高或者超过电机的最高温度时,可能引发电机的故障,而控制器对使用温度也有一定的要求。因此需要开发一种高效可靠的热管理系统,提高驱动电机、发电机和控制器等元件的使用效率和寿命。

电机热管理的主要方法

电机与控制器在电能与机械能的转换过程中,部分电能会损耗成为热能释放。对于新能源汽车,驱动电机作为动力源,控制器提供能量转换,缺一不可。两者的热管理系统则主要对其冷却,使其能够安全可靠运行。随着驱动电机功率和转矩的日益增大,对电机和控制器热管理系统的要求也随之提高。目前,针对电机与控制器的冷却方式依据其介质不同,可分为风冷和液冷。

风冷

采用风冷的优点是结构简单、不需要设计独立的冷却零件、维护方便及成本低,缺点是冷却效果较差。为保证足够的散热量需求,驱动电机与控制器需要增大与气流的接触面积,导致电机和控制器体积和成本的增加;驱动电机和控制器在车辆上使用时对应的工况较为复杂,风冷无法在各工况下保持所需的散热量,故仅在热负荷小的小型车驱动电机或辅助电机采用风冷。如北汽新能源lite车型和雷克萨斯RX450h的后驱电机等。

水冷

相比风冷,液体具有更高的比热,且可以根据需要主动调节系统温度,故而液冷具有更好的稳定性。对于新能源汽车的驱动电机和控制器等元件,采用液冷可以迅速带走热量,实现温度的快速降低,提高电机和控制器的效率和寿命。现阶段新能源汽车电机和控制器普遍使用液冷冷却,国内自主品牌主要采用冷却液作为介质,如蔚来、北汽新能源和吉利等。

油冷

日系车型的电机则能够采用ATF(自动变速器油)作为冷却介质,与冷却液相比,油冷电机体积更小,前机舱布置较为紧凑。如雷克萨斯RX450h和三菱PHEV的前驱动电机和发电机等,控制器仍是采用冷却液冷却。

系统设计

新能源汽车的电机热管理系统主要为驱动电机、发电机、控制器、车载充电机和DC/DC等元件进行温度控制,保证其能够工作在最合适的温度。

采用风冷的驱动电机和控制器均只能采用较小功率,还不能适用于常规的新能源汽车;而以ATF为冷却介质的电机国内暂无相应产品,使用日本电机成本较高可暂不考虑;所以仅从液冷方式的元件入手考虑热管理方案。

根据项目经验,电机和控制器供应商只能提供零部件在台架的基础参数,不能覆盖全部需求参数。因此,在热管理系统匹配方面只能根据零部件的CFD仿真和台架试验时所测量的控制器和电机等元件的冷却液流量、发热元件的温度(温度传感器置于发热元件附近,并非实测冷却液的温度)和发热元件的特性曲线作为参数。

电机热管理系统采用散热器进行热交换,在混合动力车型中,电机系统的冷却液温度没有发动机高,电机散热器应尽可能置于冷却模块的前端,接触空气温度低,有利于冷却。电机和控制器普遍采用串联在一路液路中,根据电机数量决定液路分支数量;并在管路中适当考虑设置控制元件,进而控制液路的切换和液流量的大小,根据不同工况进行调节,确保各个发热元件的工作状态。

电机热管理系统设计时需关注以下重点内容:

①控制器温度需求普遍低于电机,在管路连接上,将控制器置于电机前端;②DC/DC和OBC工作条件和发热量对冷却液温度升高程度影响较小,管路连接时可置于控制器前端串联,或并联于前端管路上以减小其流量;

③电子水泵根据液路的总液阻和液流量要求选取合适的产品,布置时将水泵布置在回路中位置较低的地方;

④根据需要选择控制元件电子三通阀和电子四通阀;

⑤因电机的工作效率也会受到低温影响,可在管路中设计电子三通阀模拟节温器的功能,在寒冷工况使冷却液不经过散热器,为电机保温;

⑥电机散热器对冷却风温度需求与冷凝器接近,如果可以分开布置在最前端,则分开布置;如不能,因冷凝器为电池提供冷却,可将冷凝器置于最前,适当加大散热的面积;

⑦设计膨胀水箱解决加注和除气的问题,机舱空间紧张时可与电池膨胀水箱合一使用,在通气管路中设计毛细管,减少冷却液的交换。

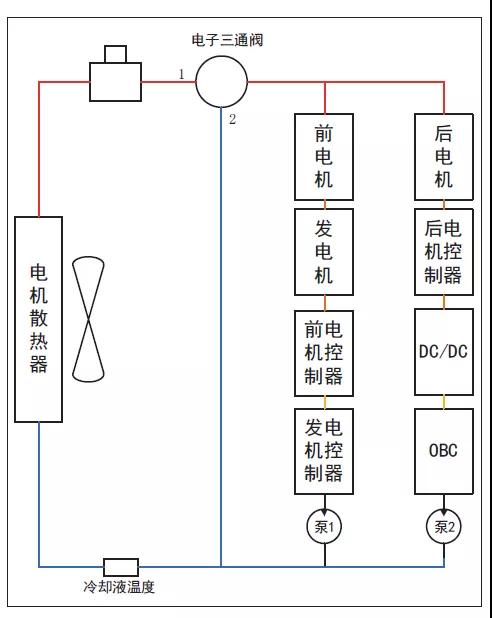

图1 电机热管理模块

四驱混合动力车型电机系统热管理模块的原理如图1所示。对于纯电动车辆去掉其中的发电机即其控制器,并把DC/DC或OBC串联到前电机回路。匹配完成后电子水泵可考虑使用定转速模式,可节约成本,简化控制。从能量精细控制的层面看,则可增加更多控制元件,如流量比例阀,精确控制液路中的液流量分配等。

若车型驱动策略是适时四驱,存在前电机或后电机长时间单独驱动车辆的情况时,可在前电机或后电机分路中增加电子水阀控制液路通断,在电机不工作时切断液路,以节省电能。此时需考虑OBC和DC/DC的工作时间,判断其放置位置以满足散热需求。

图1中电子三通阀有两种工作状态,可接通液路1或接通液路2。其中接通液路1是常用的工作状态,将该状态定为常开状态,接通液路2定为切换状态。在高温环境工况下,电机系统开始运行后,感应到系统中零部件散热需求,VCU控制电子水泵启动,电子三通阀维持常开状态,冷却液经电子水泵强制在管路中循环,吸收上述零部件散发的热量,尔后再经过低温散热器将冷却液所吸收的热量散发出去,实现各零部件的冷却;低温环境工况下,电机系统开始运行后,系统中的温度传感器感应冷却液温度低,并确保上述发热零部件未发出冷却需求,VCU则发出信号,系统中电子三通阀切换状态,冷却液循环将不经过散热器,而是依靠发热零部件的热量对冷却液加热,为零部件进行“暖机”。

控制策略

电机热管理系统内的控制元件主要由控制管路切换的阀体(电子三通阀)、控制液流量的泵体(电子水泵)、控制风量电子风扇组成。前两类元件通过管路中和发热元件中的温度传感器为辅助,可改变热管理系统中冷却液的流向、流量和温度,在不同的工况下对热管理系统做出最佳的变换。

电子三通阀在热管理系统中较为常见,技术也比较成熟。目前成熟的产品均只有两个状态,即原始状态和切换状态。系统启动时为原始状态,接收变更信号后变为切换状态,在系统关闭后则重新调整为原始状态。目前可以联通两个液路的产品还处在开发状态。

电子水泵则都属于电机驱动的产品,其性能调节均由对电机的调节完成。可采用PWM控制电机在不同工况下调整最佳转速,也可在台架标定后将电机设定为固定转速,可节省成本。电子风扇也普遍使用PWM控制转速调节,以满足不同工况下风速需求;也采用电阻调速,控制成本。

1.电子三通阀控制

上述原理中的电子三通阀可以实现一进两出的功能。连接液路1是常开状态,连接液路2是切换状态。根据电机系统中各零部件工作情况不同,对其状态进行控制。控制策略如表1所示。

表1 电子三通阀控制条件

需要注意的是,满足常开条件中任何一个条件,电子三通阀即保持常开状态;只有满足常闭的所有条件时,电子三通阀才切换状态。

2.电子水泵控制

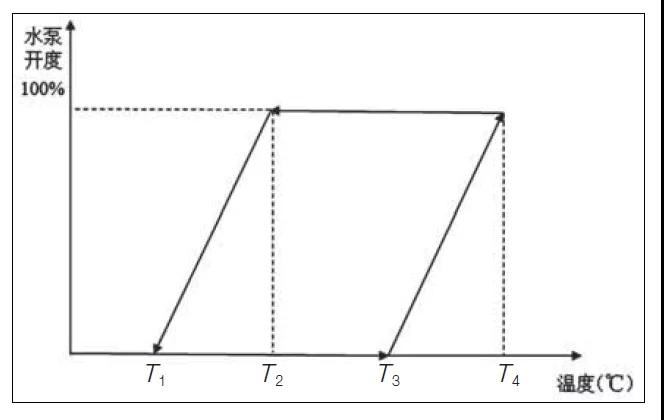

电子水泵根据电机系统各发热零部件的冷却需求对水泵转速进行调节。电子水泵通常是PWM控制,其控制曲线如图2所示。

图2 电机电子水泵PWM曲线

前水泵满足下述条件中任意一条即开始工作:

①前电机检测温度达到T3;

②前电机控制器检测温度达到T3;

③发电机检测温度达到T3;

④发电机控制器检测温度达到T3。

随着上述零部件的工作温度的上升,前水泵开度开始增大,直到前电机、前电机控制器、发电机、发电机控制器中任何一个零件温度达到T4,后水泵开启到100%(全开);当检测到上述全部零部件最高温度回落到T2时,前水泵开度开始逐步减小,直到全部零部件最高温度达到T1,水泵停止工作。

后水泵满足下述条件中任意一条即开始工作:

①后电机检测温度达到T3;

②后电机控制器检测温度达到T3;

③OBC检测温度达到T3;

④DC-DC检测温度达到T3。

随着上述零部件的工作温度的上升,后水泵开度开始增大,直到后电机、后电机控制器、OBC、DC/DC中任意一个零件温度达到T4,后水泵开启到100%(全开);当检测到上述全部零部件最高温度回落到T2时,后水泵开度开始逐步减小,直到全部零部件最高温度达到T1,水泵停止工作。

3.电子风扇控制

电子风扇的控制与传统车类似,电子风扇采用PWM控制调节档位,初始设计3个档位。其控制逻辑主要涉及OBC、压力传感器、空调系统压力等信号,混合动力车型还涉及发动机(或增程器)冷却液温度信号。

总结

目前新能源车型电机热管理系统还处在发展阶段,随着技术的不断进步,电机热管理系统将向精细化能量管理方向发展。如利用流量比例控制阀对系统的冷却液流量进行细化分配,精确满足各个元件所需流量,避免过多的流量浪费,降低水泵的功率或减少水泵的工作时间,节约电能。

此外,为了实现新能源汽车热管理系统的精确控制和车载能量源的高效利用,无法将热管理系统独立匹配设计,需上升到整车层级的能量流控制。在设计中针对新能源汽车的热管理系统搭建相应的试验测试台架,对热管理系统进行静态和动态的测试,采集热管理系统中各零部件的数据,为设计匹配计算提供依据;建立内嵌控制逻辑的热管理系统CAE一维仿真计算模型,以此作为整车经济性仿真的一个热管理系统模块;与整车共同经历综合工况下的模拟,反馈整车各工况下各零部件的温度,进而匹配出各零部件的效率;引入热管理系统对整车能量流的影响,并据此优化系统方案,实现能源的高效利用,提升整车续驶里程。

获取更多评论