汽车轻量化中内高压成形技术

汽车轻量化是汽车未来发展的主流趋势,内高压成形技术就是在这种趋势下发展起来的轻量化制造方法,它是利用液体压力作用于管坯内部,使管壁在内部液体压力的作用下贴覆模具型腔,由此制造出在轴线方向具有不同截面形状的管状部件。传统的制造方法是用板坯冲压成两个半槽,然后焊接到一起。这种制造方法会导致零件焊接变形,重量增加,零件设计方法单一。用液压内高压成形的方法可以制造出截面更加复杂的管状部件,而且形成封闭的截面,减少了制造工序、模具数量和焊缝的数量,提高了零件整体性,提供了灵活的截面设计方法,提高了零件的强度、刚度和尺寸精确性,回弹较小,并且显示出了很明显的减重效果。

内高压成形的原理

1.内高压成形原理

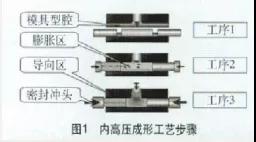

管材内部充入高压液体,使其作用在管材内表面,同时在轴向力的辅助下进行补料,使管材外壁充分贴覆到模具型腔。管材内高压成形工艺主要由以下步骤组成:将管坯放入模具型腔,模具闭合;对管材两端用密封冲头密封,将高压液体通过冲头进入管材内部,在高压液体的作用下管材外壁逐步接近并贴覆型腔;待管坯外壁大部分贴覆模具后,增大液体压力,使其圆角等局部难以成形的部位充分贴覆型腔,最后获得需要的零件。

2.管件内高压成形技术缺陷

管件内高压成形过程中由于材料、模具、工艺条件不合理等因素,常会导致成形过程中出现起皱、破裂、屈曲等缺陷。

(1)起皱 主要是因为内压力不足、轴向进给量过大而引起的。起皱的数量、高度与加载路径、管坯几何尺寸等有关。起皱分为有益起皱和有害起皱两种。有害起皱将形成死皱,在后序中无法消除,但是有些合理几何形状的起皱,即有益起皱是必要的,因为这些起皱在内高压成形过程中有利于零件的成形。(2)破裂 因内部压力过高、轴向进给量不足,或二者的匹配不合理,使管壁迅速变薄产生局部变薄以至破裂的现象。为避免破裂,应该使管壁在发生缩颈前贴覆模具。

(3)屈曲 在成形过程初始阶段,轴向载荷高、内压力低,模具中的管坯自由段长、导向段短而引起管坯的整体弯曲。它可以通过合理选择管坯长度,选择合适的预成形工艺,调节成形过程中的参数来避免。

内高压成形生产线关键因素

1.内高压成形用液压机

建立一条内高压生产线,需要具备数控弯管机、预成形设备、数控液压机、切管设备等,最基本的设备是数控液压机。数控液压机主要由合模机构、水平轴向进给液压缸、高压源、计算机控制系统、水压系统等组成。其中合模机构主要是提供开合模具的作用;轴向进给液压缸的主要作用是对管端进行密封,并且可以提供给料力。由于普通的液压泵最多能够提供50MPa的压力,而内高压成形过程中需要的压力往往能够达到300~400MPa,因此在管件胀形过程中需要配置增压机构来提供胀形高压。另外液压机还配有水压系统在胀形时提供胀形液体,并对其进行回收和过滤。成形过程中的各类参数,如成形过程中的内压和轴向进给的路径匹配则通过计算机控制系统控制并且能够预先设定。

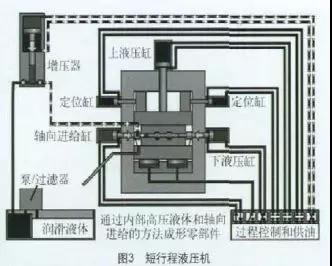

为进一步提高单件生产率,降低生产时间,国外有些公司制造了短行程液压机。除了具有典型液压机的配置外,该机床开合模机构采用单独的上液压缸,能够完成模具快速开合模。两侧的定位缸则通过定位机构在滑块和上部横梁之间起到定位作用。通过底部两个液压缸提供闭合压力,并且仅仅胀形时造成机身,模具变形形成间隙,因此其行程非常小,生产率较高。

国际上能够提供内高压成形成套技术与设备的制造商多数集中在欧洲,如德国舒勒公司、SPS公司;另外日本的AP&T和TOYO TA&NIPPONSTEEL等公司也研发了系列内高压成形液压机,并研发了一种机械锁模结构,很适合大长度、大体积的零件生产。我国一汽集团技术中心也研发了一种适合批量生产的数控液压机,已经申请专利。哈尔滨工业大学开发了最大压力可达400MPa的数控液压机,并且可以配备不同规格的水平液压缸,已用于工业生产。

2.管件预处理工艺

对于轴线具有空间几何形状的零件,在内高压成形之前,需要进行预弯曲。另外,对于截面形状复杂的零件,管坯弯曲后需要进行预成形工艺,即将弯曲后的管坯截面变成有利于内高压成形的形状。这样可以预先配置管材材料分布,有利于内高压成形工序。另外,在预弯曲和预成形后,材料内部会存留残余应力,导致成形工序中材料变形不均匀,甚至在成形过程中发生破裂。因此,在管坯预弯曲和预成形时要注意保证管坯材料厚度均匀。为减少残余应力,可以增加热处理工序(如退火)来消除内部残余应力。

液压成形用模具

1.模具结构

管件内高压成形模具主要结构有上模板、下模板以及起密封冲头和轴向给料机构。管内高压液体起到凸模的作用。模具的作用是提供封闭的凹模型腔,对膨胀后的管材外壁进行约束,使其在高压液体的作用下充分贴覆模具型腔。液压成形设备一般拥有两个方向以上的液压缸。模具的组成结构可以有三个方向的运动,一些科研单位针对枝形零件研发了可以进行模块运动的模具,通过模块的运动和管材内部高压液体的共同作用来完成管材的成形。通过模具模块的运动来提高零件成形质量是内高压成形工艺中较为关键的问题。另外,模具通常采用镶块式结构,可以根据模具各部位耐磨性、强度、工作条件的不同采用不同的材料和工艺进行加工,这样既提高了模具结构的可加工性,又提高了模具结构的维修性能,满足了经济性能要求。模具常用的材料主要有45钢和其他性能优良的合金模具钢。生产中应该根据产量的大小、工作状况等因素选择合理的模具材料。

2.模具润滑

内高压成形过程中,管壁外侧在内部高压液体的压力下会紧紧贴在送料导向型面上,导致管壁的摩擦增大,影响到轴向补料。管材在逐步贴近模具型腔的过程中与型腔的接触摩擦也会增大,导致管材局部过度变薄。另外,由于模具导向区表面质量不好,对零件表面产生伤害,影响零件的表面质量。因此,在设计模具的时候应该考虑导向区和型腔的减摩擦技术,采用合适的润滑方式,减少摩擦,为轴向补料和局部成形提供良好的条件。

管件液压成形材料

内高压成形技术对管材的性能要求很高,要求管材成形后能够满足其使用性能要求。因此,对管材的性能指标如屈服强度、伸长率、材料硬化指数等要求较高。

在汽车工业上用于内高压成形的材料主要为低碳钢、不锈钢和轻合金等,如低碳钢(1010、1008),铝合金(5019-O、5754-O、6060-T4、6063-T4、6082-T4),他们主要用于车体部件。不锈钢管304、309等主要用于排气系统,它们抗拉强度约为300~450M Pa。另外相关部门试图采用DP钢(双相钢)和TRIP钢(相变诱生塑性钢)进行内高压成形,与传统的管材不同的是这两类管材抗拉强度达到1000MPa,但是延伸率却降低了10%左右。成形难度增加,容易开裂。因此对于DP钢和TRIP钢的利用需要对其制造工艺进行研究,以进一步提高塑性。

对于内高压成形用钢管,膨胀率较小的零件,通过内高压成形的方式较容易获得,成形后管材壁厚变薄较小,不会影响到零件的使用性能。但是,成形率过高的零件,在成形过程中会导致管材局部过度变薄,以致影响到了零件的使用性能,通过轴向补料的方式也很难弥补。因此,一些研究部门开始对内高压成形用钢管制造进行了专门的研究,采用沿轴线方向具有不同壁厚的异壁厚管材进行内高压成形,旨在保证能够得到管壁均匀的零件。在对异壁厚管的成形进行了大量有限元模拟和试验对照的基础上,指出采用异壁厚管能够提高管材的成形性能,提高零件的质量,并且指出这种通过增加管坯的局部厚度的方式,并不会使零件的重量增加,采用异壁厚管为解决管材内高压成形局部变薄的问题提供了新的思路。图6为模拟与实案对比。

利用内高压成形技术进行生产,首先应当考虑使用怎样的材料制造产品,同时在该种材料的情况下,具有工艺可行性,并且能够满足其汽车的行驶要求。

结语

汽车轻量化是汽车产业发展的主要方向之一,而内高压成形技术为汽车轻量化的实现提供了可行的工艺方案。本文对管件内高压成形技术的基本原理、材料、内高压生产线等相关方面进行了介绍,以期这项技术在中国早日实现产业化。

获取更多评论