构建更安全的锂离子电池热管理系统

锂离子电池因其能量密度高、无污染等特点,成为了电子产品、交通运输、航空航天等各领域中应用最为广泛的电池类型。然而锂离子电池在充放电过程中若使用不当,可能会引发热失控,进而发生燃烧、爆炸等严重的安全事故。因此,锂离子电池热安全成为了电池行业的研究热点。

作为中国唯一的火灾科学基础和应用基础研究的国家级重点研究机构,中国科学技术大学火灾科学国家重点实验室(以下简称“火灾实验室”)使用 COMSOL®软件创建了锂离子电池的电化学—热耦合模型,并根据仿真结果研发出了一种用于锂离子电池系统散热及防止热失控传播的复合板,大幅提升了锂离子电池的热安全性能。

锂离子电池产热规律的仿真及实验分析

许多电池安全事故都是由电池短路引起的。当电池短路时,过大的电流会在电池内部产生大量的热量,导致电池的温度急剧上升。过高的温度会引发电池内部严重的热失控,造成电池燃烧,甚至爆炸。因此,对电池内部热量产生过程的分析是锂离子电池安全性研究中十分重要的部分。为了能够对电池(组)进行有效的热管理,提高电池的安全性,火灾实验室的研究人员选取了商用的钛酸锂软包电池作为实验对象,通过实验和仿真两种方法对锂离子电池循环充放电的产热过程和热量分布进行了研究。

研究人员首先使用 COMSOL 多物理场仿真软件建立了电池的三维电化学模型,模型耦合了电场和温度场,可用于探究电池内部及表面的温度变化。为了验证模型的准确性,研究人员对电池表面的温度进行了实际测量。研究人员将锂离子电池放置到绝热加速量热仪(ARC)中,然后利用充放电循环仪对电池进行循环充放电,并用热电偶记录电池表面的温度变化。通过比较仿真和测量得到的电池表面温度数据,研究人员可以深入了解模型参数设置的合理性。

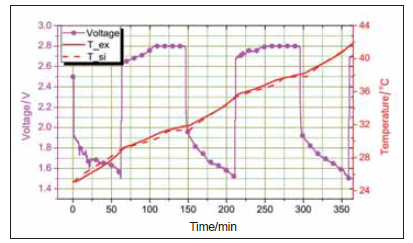

图1显示了使用仿真及实验方法得出的锂离子电池温升曲线,实线为绝热条件下的实验测试结果,虚线为无冷却条件下的仿真结果。在隔绝热量交换的条件下,当电池以1.0 C(C为充放电倍率,用于描述相对于电池额定容量的充放电速率) 进行充放电循环时,电池温升的仿真结果与实验数据完美契合,很好地模拟了电池的产热过程,为后续电池热失控的研究提供了基础。

图1 绝热1.0 C充放电循环条件下锂离子电池温升的实验值与模拟值对比

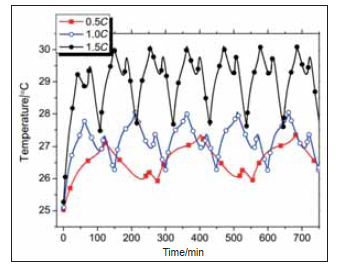

研究人员接着对自然对流条件下不同充放电倍率时电池的温升进行了研究,自然对流条件下不同充放电倍率时电池温升的对比如图2所示。可以看出,随着电池充放电倍率的增加,电池的温升明显增大。这主要是因为电化学反应产热与焦耳热成正比,并与电流的平方成正比。研究人员同时对充放电循环中产生热量最高的阶段进行了分析。从温度变化曲线可以看出,电池出现了两个温度峰:一个温度峰对应的是放电过程和充电过程之间的转换阶段,主要是因为放电阶段产热速率大于充电阶段;另一个温度峰对应的是恒压充电末期,由于负极嵌锂接近饱和,内阻增大,产热更多。

图2 自然对流条件下不同充放电倍率时电池温升的对比

锂离子电池热失控分析

电池在实际热失控过程中,由于温度过高会产生很多副反应,而这些副反应的产热是热失控过程后期的主要热源,但现有的很多热失控模型并未考虑到这部分化学反应产热。研究团队综合考虑了不同荷电状态(state of charge,简称“SOC”)下电池系统可能的反应特性和产热特性,将其耦合到电池的热平衡方程中,并对一维电化学模型和三维热模型相结合,建立了耦合化学反应热的热失控模型。

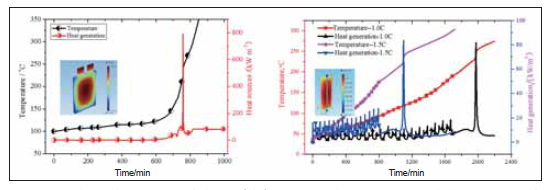

研究人员在COMSOL软件中模拟了电池发生热失控的过程,得到了电池内部温度变化历程、电池发生热失控的时刻等参数。图3中的左图和右图分别为1 A·h和50 A·h钛酸锂电池的热失控过程。对比两个具有不同容量的电池,可以发现两者之间的相似之处在于,当电池内的温度上升至隔膜熔断温度170 ℃左右时,电池发生内短路,内部的材料发生了化学反应,短时间内突然释放出大量的热,从而引发热失控。

图3 1 A·h 钛酸锂软包电池的热失控过程(左)和50 A·h 钛酸锂电池在不同充放电倍率下的热失控过程(右)

在绝热工况下,电池温度随着充放电循环次数的增加而升高。热失控发生时,电池内部的中间部位温度最高。随着充放电电流的增加,电池产热速率增大。相比于没有考虑化学反应产热的模型,考虑反应产热的模型引发热失控的时刻明显提前,热失控的危险也更大。

锂离子电池热管理系统

电池在使用过程中产生的热量如果不能及时移除,将会导致严重的后果。因此,设计人员需要使用热管理系统来控制电池组的温度。锂离子电池热管理系统的主要目的是保证电池处于最佳的工作温度范围以及保证电池组中各部位的温度均匀。

设计人员通常用两个参数来衡量热管理系统是否有效,一个是电池组的最高温度,另一个是电池组内的最大温差。电池组中包含失控阻隔,用于防止连锁热失控。增加阻隔措施,会导致系统散热效率降低,引起电池温度分布不均;而减少隔离措施可增强电池间的散热效率,但会增强热失控的传播。

因此,设计新型的热管理系统需要解决电池热失控阻隔与系统散热之间的矛盾,使两者能够协同作用,兼顾电池组的散热能力和热失控的阻隔能力。

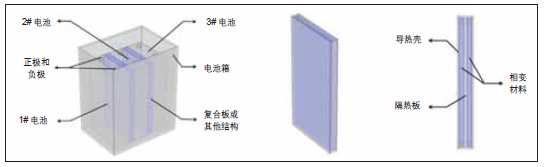

针对此问题,火灾实验室的研究团队提出了一种基于复合板结构的电池热管理系统。复合板由导热壳、隔热板和相变材料组成,呈现三明治结构,如图 4 所示。外面的导热壳能将单体电池产生的热量转移到相变材料和环境中,提高了电池组的散热能力;内部填充的相变材料能吸收大量热量,保证电池在正常温度范围内工作,并极大地提高了电池组温度的均一性;中间的隔离板能阻止热量直接穿过复合板,可以有效隔离热失控单体电池产生的热量,使得电池的热失控局限在单一电池内,从而防止电池组发生连锁热失控。

图4 基于复合板的电池热管理系统结构(左)、复合板结构立体图(中)、复合板结构俯视图(右)

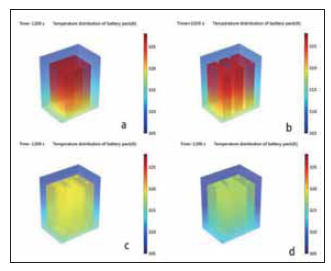

研究团队随后对电池间不同阻隔材料的影响进行了研究,模拟了正常工况下电池组间无阻隔,以及不同阻隔方式(空气、散热板、复合板)下的温度分布(图5)。可以看出,使用了复合板热管理系统的电池的最高温度有了显著降低(9℃左右),温度均一性也有了明显提高。通过进一步仿真分析,研究人员发现该结构还能够延长热失控的扩散时间,从而降低热失控的风险。

图5 3.0 C放电完成后电池组的温度分布:a)电池间紧密贴合。b)电池间空气间隔。c)电池间有散热板。d)电池间有复合板

由仿真分析结果可以看出,火灾实验室提出的复合板热管理系统能够提高电池组的散热能力及电池组温度的均一性,同时还能够有效地阻隔热失控传播,从而提高电池组的安全性。目前该研究成果已获得中国国家专利。

火灾实验室锂离子电池热管理研究团队负责人王青松表示:“COMSOL软件为我们的研究带来了极大的便利,当有新的想法时,可以直接进行建模仿真,根据模拟结果初步对设计进行分析,不断进行调整优化,待设计想法较为成熟后,可以通过实验进行进一步验证进而推广使用。这种方式不仅大幅加快了研究进度,同时由于无须购买材料或者搭建实验台,还节省了大量的科研经费。COMSOL软件已经成了我们研究中不可或缺的工具,帮助我们获得了丰硕的研究成果。”

获取更多评论