某SUV整车虚拟迭代的方法研究

引言

近年来,汽车结构疲劳耐久性能的开发,越来越受到各大主机厂的关注,在新车型研发之前就会对其进行CAE分析和结构改进。然而,如何获得精确的连接点受力谱成为疲劳分析的前提和关键。

基于六分力仪的载荷分解技术把路谱采集、信号处理、多体动力学仿真和虚拟迭代技术有机地结合在一起,共同形成了一个多学科的载荷分解技术。要获得底盘和车身各个零部件的疲劳载荷谱,就需要将六分力仪采集的路谱信号施加到整车多体动力学模型中,经多体仿真分析重现路谱采集过程,然后在多体动力学软件中将连接点载荷输出,得到各零部件疲劳载荷谱。而实际上直接采集到的六分力是不能直接加载到虚拟样机模型上的,主要是因为路谱信号采集误差使虚拟样机各个方向的受力并不能时刻保持平衡,就导致在虚拟环境中整车模型会出现垂向翻转或水平漂移的现象,而且随着误差积累,整车状态愈加偏离真实行驶状态,导致仿真分析无法进行。

对于上述问题,常用的解决方案有以下三种:①固定车身,将六分力施加于轮心处,这种方法直接约束车身刚度,很大程度改变了车辆状态,获得的载荷较真实值偏大;②车身柔性连接约束,通常使用低刚度弹簧将车辆固定于地面上,将六分力加载到轮心驱动整车进行分析,这种方式会引入外界约束条件,整车状态及仿真误差直接取决于连接弹簧刚度是否合理,对技术经验要求较高且偏差较大;③采用虚拟迭代的方法进行载荷分解。将六分力中的垂向力等效转换成垂向位移,然后与其他五个方向的六分力信号一同施加到轮心处,并且保证多体动力学模型轮心处的垂向力、悬架处响应(如位移、力)与实测道路谱一致。这种方法不会引入额外约束或载荷,能够真实地再现路谱采集过程,从而提高载荷分解的精度。本文就利用虚拟迭代技术,进行车身无约束状态下的载荷迭代,获取车身与悬架安装点的载荷数据,为后期的疲劳耐久性预测提供数据支持。

道路载荷谱采集及数据处理

为了获得精确的疲劳载荷,并分析底盘零部件的耐久性能,对某公司内部试验场强化路面的车轮六分力、弹簧位移、轴头加速度及转向拉杆力进行数据采集。

1. 道路载荷谱采集

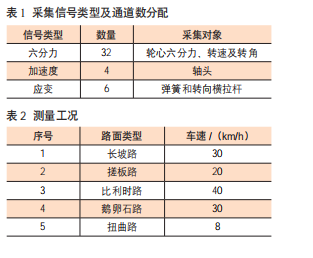

采集信号类型及通道数分配见表1,测量工况及具体要求见表2。

各类信号的测量如图1~4所示。

2.数据处理

在虚拟迭代前,需对试验数据进行如下处理:①路谱数据检查:检查路谱信号中有没有异常的峰值,如果存在需要进行剔除;②单位转换:有时根据需要,需对试验数据进行单位变换,比如将试验数据中的m转化成mm/s2,加速度由g转化成mm/s2等;③重采样:试验数据采集时采样频率一般采用512 Hz,而进行虚拟迭代时为提高计算效率,通常采用256 Hz,因此需进行重采样处理,将试验数据采样频率由512 Hz

转化成256 Hz;④滤波:试验信号在进行迭代前要进行滤波处理,路面一般使用1~40 Hz带通滤波,同时生成滤波文件,供后续选择使用。

整车多体模型搭建及校核

模型的精度直接影响传递函数的质量,决定着载荷分解的准确性。为得到精准的疲劳载荷,我们必须保证整车多体动力学模型与实际样车高度一致。

1.整车多体模型搭建

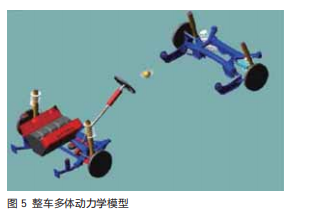

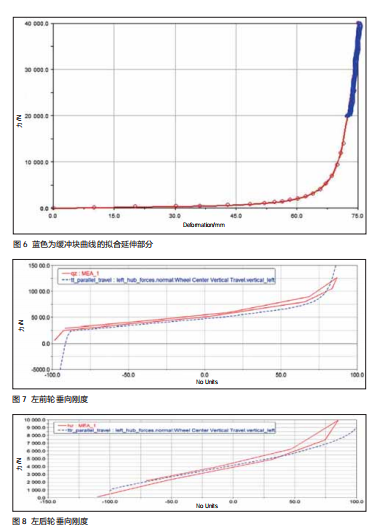

虚拟迭代所用的多体模型包括前后悬架系统、车身系统、动力总成、转向系统、前后稳定杆组件以及前后轮试验台,如图5所示。其中动力总成和前后轮试验台模板需要进行简化处理。需要注意的是,必须要使用样车实测的减振器阻尼特性曲线、弹簧刚度特性曲线、限位块刚度及间隙、衬套特性曲线、动力总成的质量特性、整车质量特性及整车质心坐标等参数,只有保证了这些参数正确,才能保证整车虚拟样机的静、动态特性能够与样车一致。又由于试验测试的范围达不到车辆在恶劣工况下的工作范围,所以需要将缓冲块、减振器以及衬套的特性曲线进行拟合延伸,缓冲块的拟合曲线如图6所示。

2.模型校核

为了验证搭建模型的准确性,将前后悬架模型的K&C仿真结果与试验数据进行了对比,前后悬架垂向刚度的对比如图7和图8所示(红色为试验值,蓝色为仿真值)。通过校核垂向刚度,对多体模型的弹簧预载、悬架刚度、上下缓冲块和刚度曲线进行验证并调整。

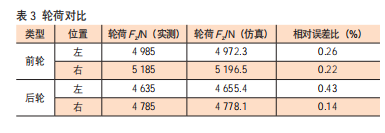

同时模型中各部件根据采谱车的状态进行配重,并赋予正确的整车质量和转动惯量,最终虚拟迭代模型静平衡仿真与采谱车的轮荷对比见表3。

左前轮轮荷相差12.7 N,右前轮轮荷相差11.5 N,左后轮轮荷相差20.4 N,右后轮轮荷相差6.9 N,误差在可接受范围内,说明虚拟迭代模型和采谱车参数的一致性很高,可以进行后续的仿真分析工作。

整车虚拟迭代及计算结果

1.虚拟迭代原理

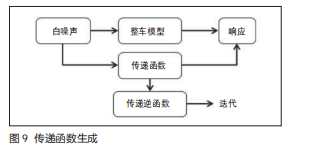

虚拟迭代是用已知量求解未知量的过程,我们选择的已知量通常是简单的容易测量的信号,而需要迭代的量是通过试验难以获得的而又十分重要的信号。一般来说,我们会利用低成本的传感器(应变片、加速度传感器、位移传感器)和低成本的测量方法测得轮心加速度、弹簧相对位移、减振器力、减振塔加速度等内部信号,通过FEMFAT Lab软件将其转化成外部驱动,即轮心垂向位移。当利用轮心垂向位移替代轮心垂向力进行车身无约束条件下的载荷计算时,可以避免车身翻转、侧倾等问题的出现。同时通过监控信号对模型进行标定和检查,使得软件的响应值和实测值一致,因此能够真实地再现试验车路谱采集过程,保证载荷分解的精度,传递函数生成如图9所示。

2.目标信号选取

整车迭代最重要的是目标信号的选取,针对不同的情况应选择不同的目标信号。一般情况下如果只考虑垂向激励时,选择轴头加速度和弹簧位移;提高迭代结果的精度可以增加目标信号如六分力数据、二力杆标定载荷等。

3.整车迭代计算

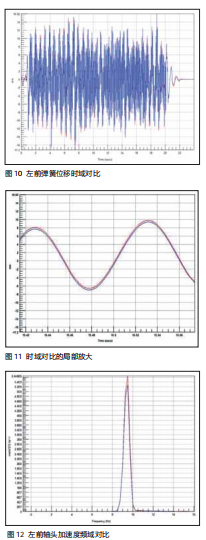

虚拟迭代的结果评价主要从时域、相对损伤值、幅值和频域等方面对迭代响应信号和路谱实测值进行比较,本文以搓板路为例进行说明,左前弹簧位移仿真与试验的时域对比结果和局部放大图如图10和图11所示(红色为仿真值,蓝色为试验值)。我们发现,仿真结果与试验数据几乎重叠,且相对损伤为1.1,可见仿真与试验对比具有良好的相关性,模型精度较高,获得的载荷谱能够满足疲劳分析的要求。

从虚拟迭代34个通道(六分力、弹簧位移、轴头加速度和转向横拉杆)的输出响应信号与试验数据的相对损伤结果来看,相对损伤比(除了六分力信号My)均在0.5~2之间,对比精度较高。

左前轴头加速度仿真与试验的频域对比结果如图12所示(红色为仿真值,蓝色为试验值)。我们发现,损伤大部分集中在8~12 Hz范围内,曲线的吻合程度较高。综上所述,利用虚拟迭代技术,完全再现了试验车的路谱采集过程,能够获取车身与悬架安装点的载荷谱数据,支持后续的疲劳耐久性分析工作。

结论

本文结合实测试验场的相关规范,采集了公司试验场的道路载荷谱,并搭建了可用于虚拟迭代的整车多体动力学模型,其中模型的K&C仿真结果、四个轮荷与试验数据对标良好。应用虚拟迭代方法,完全再现了试验车的路谱采集过程,获得了车身与底盘零部件安装点的载荷谱数据,为后期的疲劳耐久性分析提供数据支持。

获取更多评论