汽车悬架下摆臂结构分析与优化

文章来源: 专用汽车杂志

发布时间:2020-04-03

下摆臂作为悬架的重要部件,传递车轮到车身的力及力矩,其结构性能至关重要,影响整车的安全性。本文通过对下摆臂在不同工况下进行静力分析,分析其受力和变形特点。通过对下摆臂进行静力分析,了解其结构静动态性能,为后期摆臂轻量化提供分析条件。

下摆臂作为悬架的重要部件,传递车轮到车身的力及力矩,其结构性能至关重要,影响整车的安全性。本文通过对下摆臂在不同工况下进行静力分析,分析其受力和变形特点。通过对下摆臂进行静力分析,了解其结构静动态性能,为后期摆臂轻量化提供分析条件。

建立仿真模型

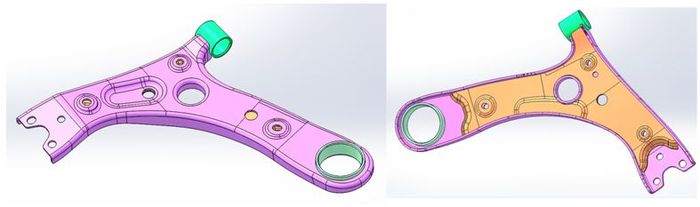

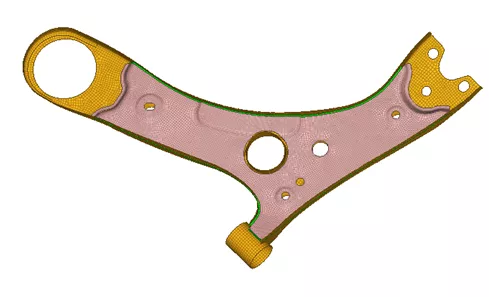

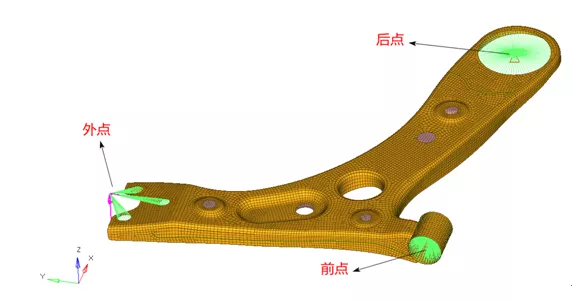

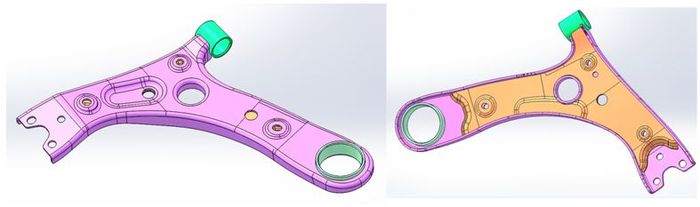

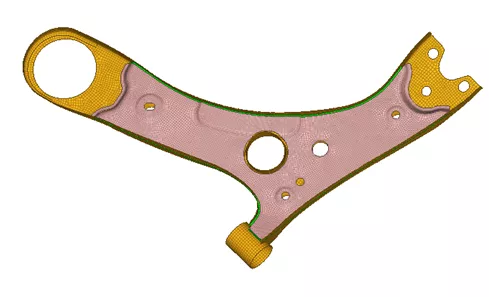

图1所示为某汽车悬架的A字下摆臂几何模型,摆臂由上板、下板、衬套安装底座组成。上下板的厚度分别为3.5mm、2mm,其尺寸远小于其长度和宽度,所以划分网格前抽取结构的中面,在中面上划分网格,网格单元大小为3mm;上下板之间的焊接通过壳单元模拟;摆臂结构的有限元模型如图2所示。

图1 摆臂CAD模型

图2摆臂有限元模型

下摆臂的上下板结构需要扩孔,本身须具有高强度力学性能。该下摆臂上下板采用涟钢贝氏体双相钢(又名高扩孔钢),牌号为FB450,该材料具有较高的强度、延伸率、优良的成形性和翻边性能,能满足成形性能要求很高的复杂形状的汽车零部件的要求。FB450的具体材料性能如下表1所示。

表1FB450材料性能参数

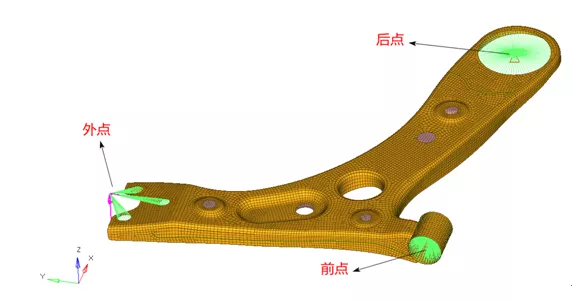

本文选择最大垂向力、最大侧向力、最大制动力三种典型极限工况对摆臂进行分析,通过对摆臂进行虚拟样机分析,分析三种工况下摆臂的受载情况,并提取载荷数据作为结构分析的输入载荷。约束条件:三种工况下都约束前点X/Y/Z平动自由度和Y/Z转动自由度、约束后点X/Y/Z平动自由度和X/Y转动自由度。依据动力学分析提取的载荷数据,对应工况在摆臂外点输入载荷大小进行分析。

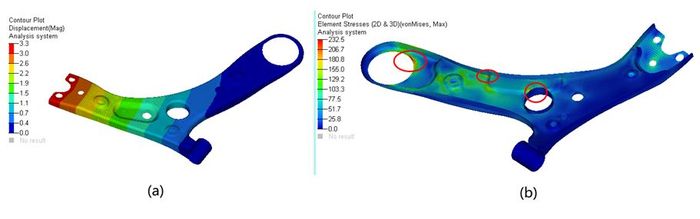

分析结果

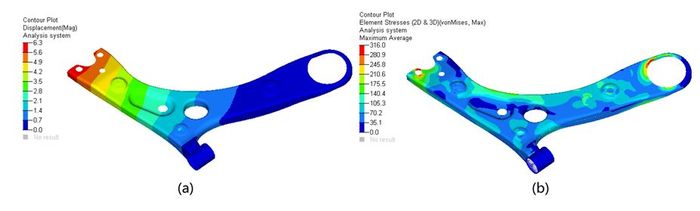

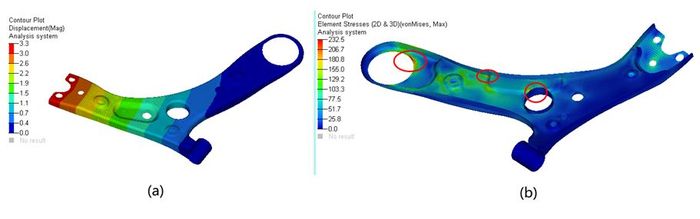

1)最大垂向力工况。图4(a)所示为摆臂的变形云图,最大变形值约3.3mm,位于摆臂外点附近区域;图4(b)为摆臂的等效应力云图,最大应力为232Mpa,位置位于摆臂后点圆孔边缘处,其安全系数S=300/232=1.29。

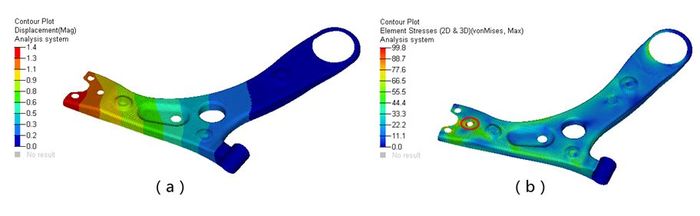

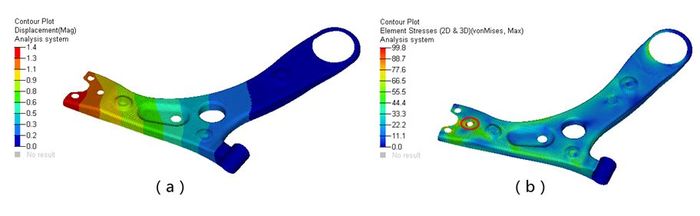

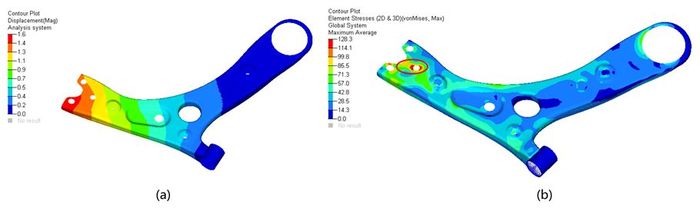

2)最大侧向力工况。图5(a)所示为摆臂的变形云图,最大变形值约1.4mm,位于摆臂外点附近区域;图5(b)为摆臂的等效应力云图,最大应力为99.8Mpa,位置位于摆臂外点圆孔边缘处(高亮区域),其安全系数S=300/99.8=3。

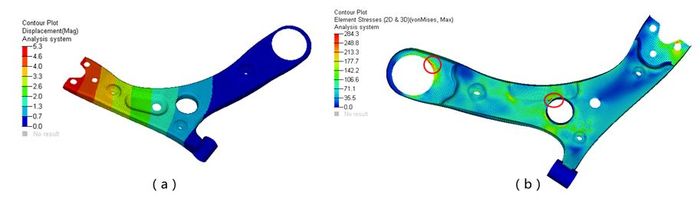

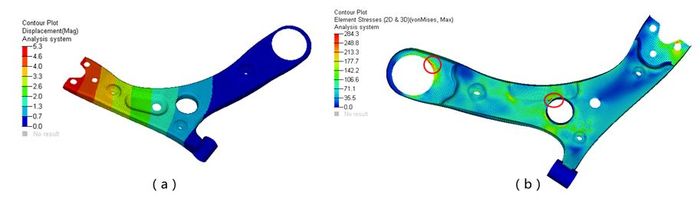

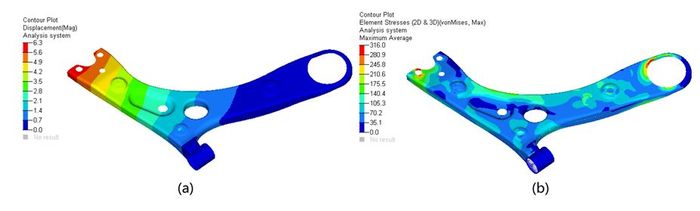

3)最大制动力工况。图6(a)所示为摆臂的变形云图,最大变形值约5.3mm,位于摆臂外点附近区域;图6(b)为摆臂的等效应力云图,最大应力为284Mpa,位置位于摆臂下板中心圆孔圆弧边缘处,其安全系数S=300/284=1.05。

结构优化

依据上述三种工况分分析结果可知:摆臂在最大制动力工况下安全系数不高,可以考虑更换高强度材料,本文将摆臂材料FB450替换为涟钢HR800CP材料,并进行相应轻量化设计。优化后的摆臂上板厚度为3mm,下板结构尺寸不变,HR800CP材料参数如下表所示。

表2 HR800CP材料性能参数

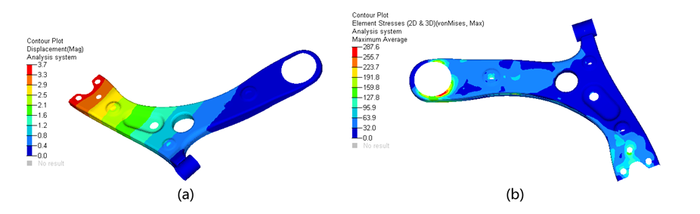

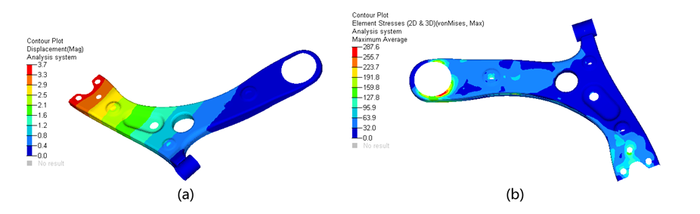

1)最大垂向力工况。图7(a)所示为摆臂的变形云图,最大变形值约3.3mm;图5(b)为摆臂的等效应力云图,最大应力为287.6Mpa,位置位于摆臂后点圆孔边缘处,其安全系数S=716/287.6=2.49。

2)最大侧向力工况。图8(a)所示为摆臂的变形云图,最大变形值约1.6mm;图6(b)为摆臂的等效应力云图,最大应力为18.3Mpa,其安全系数S=716/128.3=5.58。

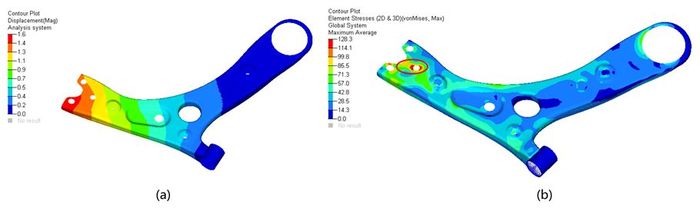

3)最大制动力工况。图9(a)所示为摆臂的变形云图,最大变形值约6.3mm;图7(b)为摆臂的等效应力云图,最大应力为316Mpa,其安全系数S=716/316=2.27。

摆臂采用涟钢HR800CP材料后,三种典型工况下结构安全系数都有提高,其中最大垂向力工况安全系数由1.29提高到2.49;最大侧向力工况安全系数由3提高到5.58;最大制动力工况安全系数由1.05提高到2.27;并且摆臂上板由3.5mm减薄至3mm,减重0.28kg,占摆臂总重11.8%。

获取更多评论