奥迪E-tron电驱动系统(1)驱动电机

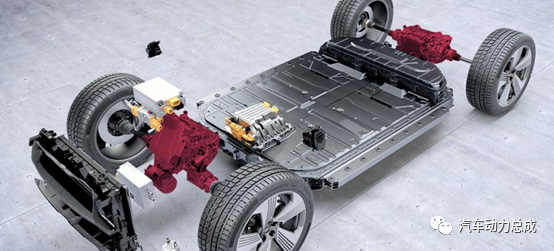

奥迪e-tron是奥迪在2019年推出的纯电动高性能SUV,将由一汽-大众奥迪国产的奥迪于今年年底正式国产上市。

奥迪e-tron匹配前后双电机,即前轴与后轴各由一个电机驱动。通过电机输出的调整,可以具备normal和boost两种动力模式,在normal模式下,整车动力系统的综合最大功率为268kW,综合最大扭矩为561N·m,此模式下,0-100km/h加速为6.6s。而在boost模式下,整车动力系统综合最大功率可以达到300kW,综合最大扭矩为664N·m,0-100km/h加速时间仅为5.7s。

并且E-tron还能够随行驶动态的改变连续调节前后轴分配的动力。在日常行驶中,车辆由后轴电机提供动力,后驱为主的设计主要是让e-tron的操控更加灵活有趣。当车辆在爬坡、全力加速或者传感器检测到后轮打滑时,车辆的ECU将在0.03s内让前轴电机完全介入,变身四驱系统。

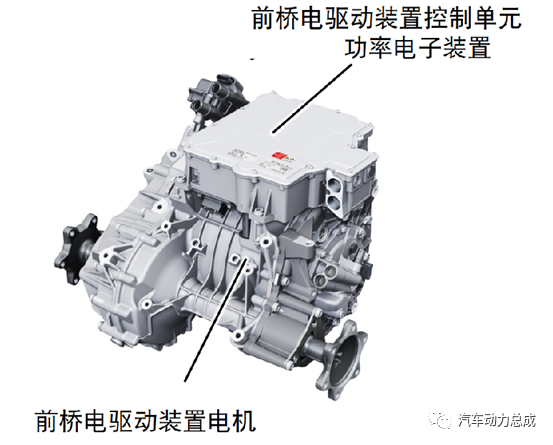

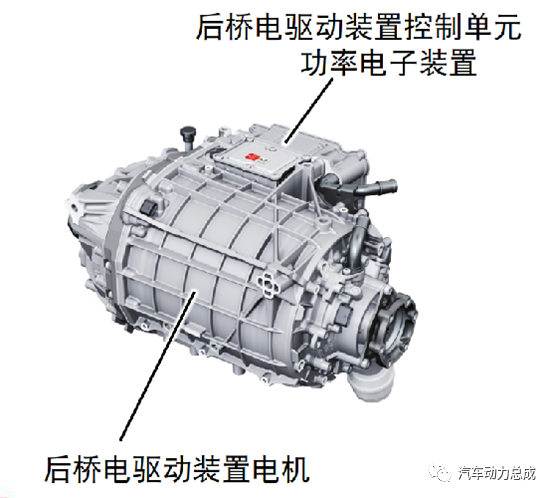

Audi e-tron 的前后车桥驱动装置为两种不同类型,主要区别体现在电机相对于车桥的布置上。前桥上采用平行轴式电机 (APA250)来驱动车轮,后桥则采用同轴式电机(AKA320)来驱动车轮。前桥和后桥上每个交流驱动装置都有一根等电位线连着车身。

前后车桥上使用的驱动电机是异步电机。每个电机的主要部件有:带有3个呈120°布置铜绕组(U, V, W)的定子,转子(铝制笼型转子)。转子把转动传入齿轮箱。为了能达到一个较高的功率密度,静止不动的定子与转动着的转子之间的气隙就得非常小。电机与齿轮箱合成一个车桥驱动装置。

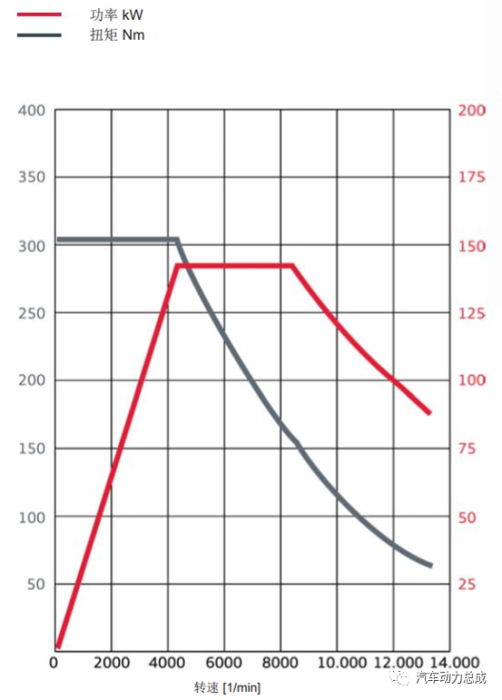

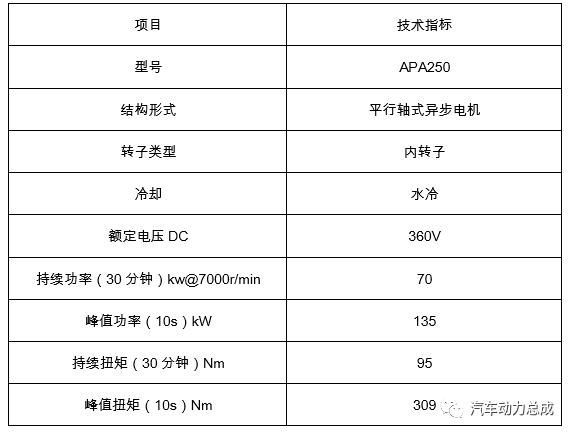

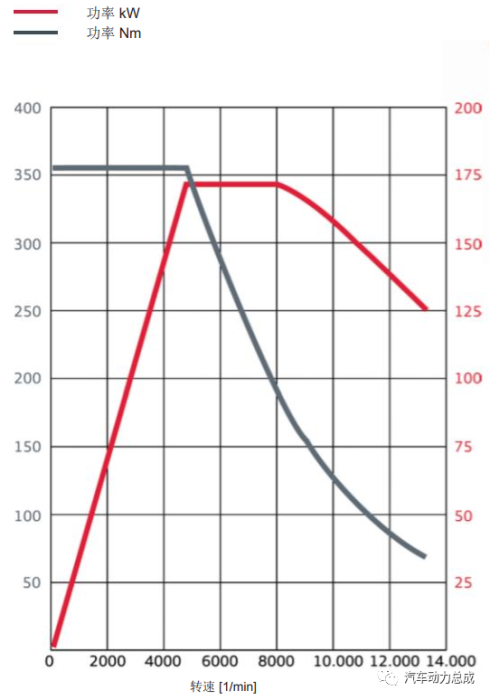

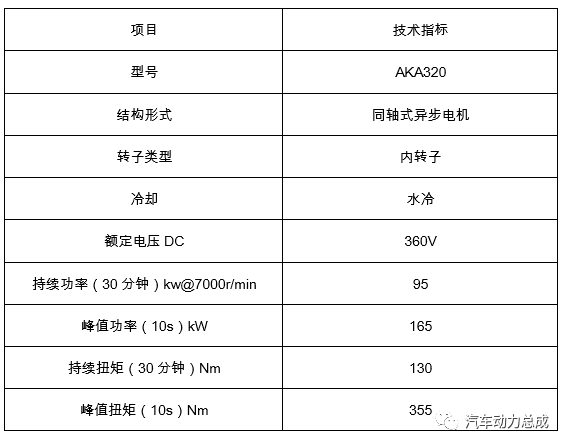

电机关键性能参数

电机冷却系统

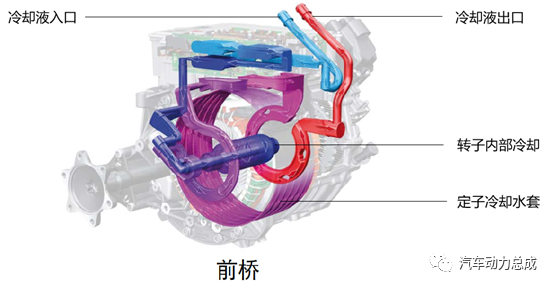

前桥和后桥上的电驱动装置是通过低温循环管路来液冷的。定子和转子上都有冷却液流过。尤其是附带的转子内部冷却,在持续功率输出和再现峰值功率方面具有重用意义。为了方便售后服务,整个冷却液管路都移到电机内。

前桥

功率电子装置和电机是彼此串联在冷却环路中的。冷却液首先流经功率电子装置,然后流经前桥内部,以便对转子内部进行冷却。之后,冷却液流经定子水套并返回到循环管路中。

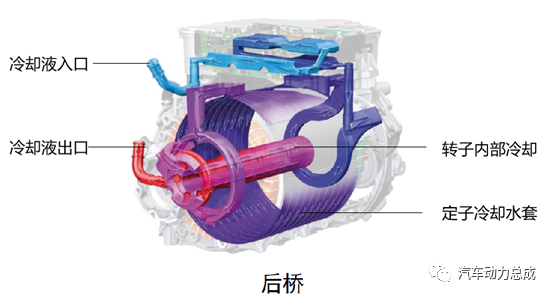

后桥

在后桥上,冷却液也是首先流经功率电子装置,但是随后冷却液流经定子冷却水套。之后,冷却液流经转子内,最后再返回冷却液循环管路。

温度传感器

每个电机上有两个不同的温度传感器。在前桥电机上是前部交流驱动装置冷却液温度传感器和前部驱动电机温度传感器。前部交流驱动装置冷却液温度传感器用于监控流入的冷却液的温度。前部驱动电机温度传感器用于测量定子温度,为了测量精确,前部驱动电机温度传感器是集成在定子绕组上的,且采用冗余设计,也就是说,尽管只需要一个传感器,但是在定子绕组上集成了2个传感器。

一旦第一个定子温度传感器损坏了,那么另一个传感器仍可执行温度监控功能。只有当两个传感器都失效时,才应该更换电机。如果这两个传感器之一损坏了,不会有故障记录。只有前部驱动电机温度传感器会显示在测量值中。后桥上的结构与此相同。

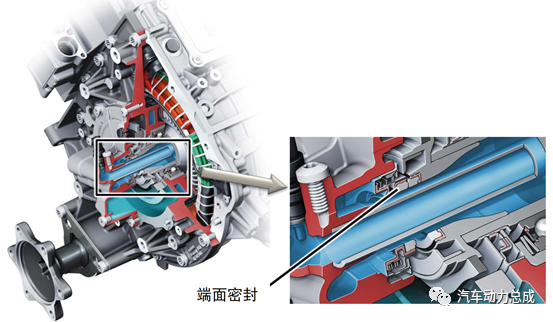

端面密封(也叫机械密封)

由于对转子轴内性能要求的原因,电机是通过所谓的转子内部冷却系统用冷却液来冷却的。要想不让电机内冷却液去往定子,就采用端面密封来让旋转着的转子轴与不动的壳体实现密封。

前桥端面密封

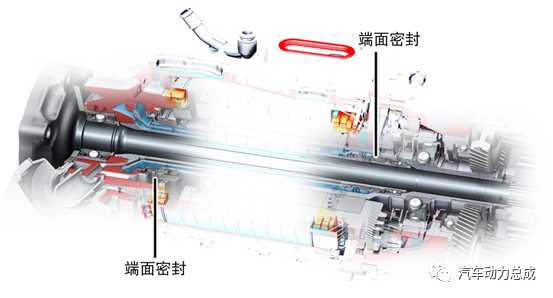

后桥断面密封

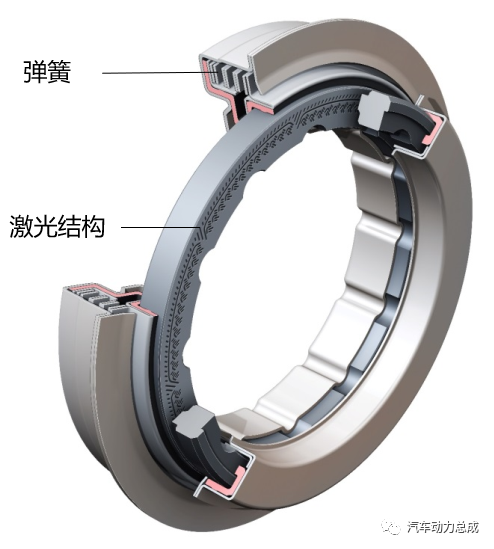

这种端面密封属于轴向密封,与径向轴密封圈相比,能承受更高的转速。受结构所限,前部电机采用一个端面密封,后部电机采用两个端面密封。

要想实现端面密封这个功能,转动环之间的密封间隙必须要冷却和润滑。为了能在所有工作条件下都保证这个状态,密封转动环在制造时采用了激光结构。这种激光结构还能把冷却液压回入转子轴,但是无法阻止非常小的泄漏。

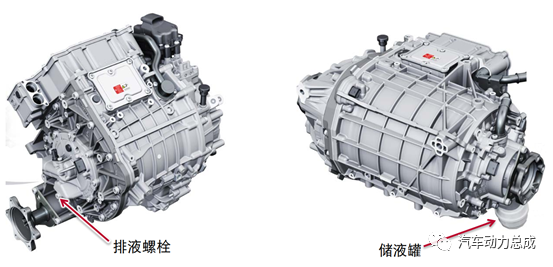

漏出的冷却液被收集到一个储液罐内,储液罐是用螺栓拧在电机内的。在前桥上,坐标转换器盖有个隆起,冷却液被收集到这个隆起内,此处还有一个排放螺塞。

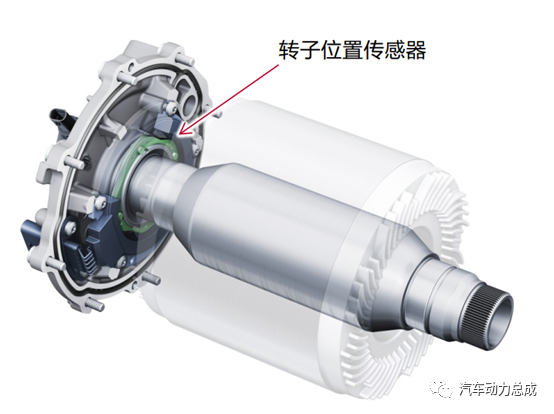

转子位置传感器

转子位置传感器是根据坐标转换原理来工作的,可以侦测到转子轴最小的位置变化。该传感器由两部分构成:坐标转换器盖上的不动的传感器和安装在转子轴上的靶轮。功率电子装置根据转子位置信号计算出用于触发异步电机所需的转速信号。当前的转速值会显示在测量数据中,此传感器可更换。

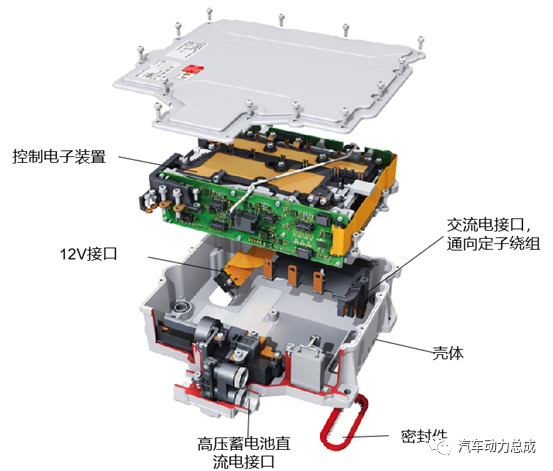

电驱动控制单元

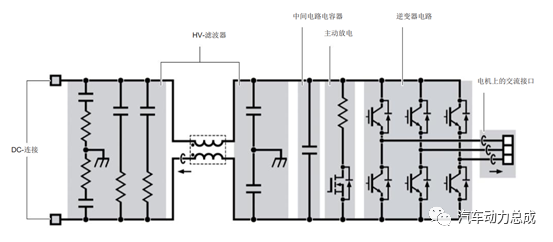

电驱动控制单元 (功率电子装置) 的作用是为驱动电机提供所需的交流电流(DC-AC),还有就是在进行能量回收的时候将交流电转换为直流电进行存储(AC-DC)。每个电驱动装置上都安装有一个功率电子装置。功率电子装置是通过固定螺栓直接拧在电机上的,是三相供电连接的。冷却液从功率电子装置经冷却液管接头流入电机。

功率电子装置的主要功能是将来自高压蓄电池的直流电在功率电子装置内部被转化成交流电。具体说是利用6个半导体切换模块(每相2个)来实现这个转换的,每个模块各自切换正和负。

冷却方面,功率电子装置连接在前桥和后桥上低温冷却循环管路上。这样能对功率电子装置内部的各部件起到良好的冷却作用。

获取更多评论