P2 架构混合动力控制策略概述

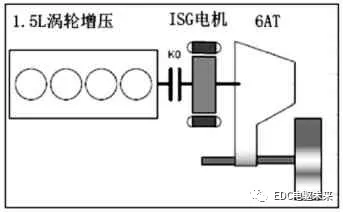

本项目基于公司成熟发动机4G15T 与六档自动变速器开发混合动力系统,系统基本信息如图1 所示,动力系统主要由 1.5T 发动机、6AT 与 ISG 电机组成,发动机与ISG 之间采用离合装置K0 连接,属于典型的 P2 混合动力系统。该动力系统提供自动、纯电、电量保持、手动挡模式等多种驾驶模式,纯电续驶里程大于50km,纯电最高车速大于120km/h。

图1 P2 混合动力系统示意图

控制器节点较多,CAN 总线网络共设4 路CAN,分CAN网络总体设计框架如图2 所示。

动力CAN 网络主要实现HCU 与MCU、BMS、EMS、OPU 控制器间信息交互。

传动CAN 网络主要由于TCU 使用的是传统汽油机动力总成TCU,为规避传统EMS 与TCU 传递信息干扰,所以专设1路CAN 实现TCU 与HCU 信息交互。

仪表CAN 网络主要实现车辆整体状态信息显示交互。

充电CAN 网络主要实现BMS 与车载充电机信息交互。

图2 CAN 总线网络设计框图

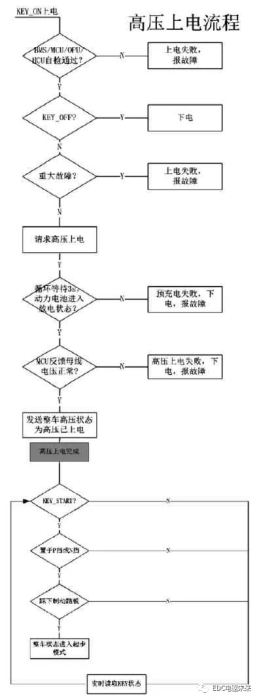

图3 高压上电流程

钥匙开关开启,整车控制器上电后,首先检测档位信号、钥匙开关信号等驾驶员驾驶指令,并通过CAN 总线接收高压系统部件的工作状态,执行高压上电检测,以判断整车是否可以安全可靠地上高压。整车上高压之后,通过分析驾驶员操作指令和能源系统及动力系统的工作状态等,对整车进行故障管理、行车模式调度、转矩管理,并通过CAN 总线定时发送控制指令给执行部件。整个高压上电流程如图3 所示。

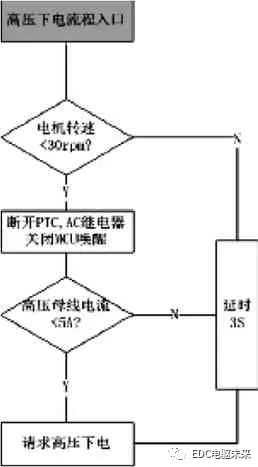

当车辆处于行车(起步/调速/超速)状态下,钥匙开关信号从ON 变为OFF 或者致命故障需要下电时,需要按照一定顺序执行高压下电流程,以防电机反电动势烧毁空调等设备,整个高压下电流程如下图4 所示。

图4 高压下电流程

整车状态管理主要依据当前的钥匙状态、档位状态、制动踏板状态、电机转速、车速、故障等级等整车状态信息并结合项目中具体车辆,将整车状态按工况分为5 种模式:停机模式、启动模式、起步模式、调速模式、超速模式,管理图如图5 所示。

图5 整车状态管理

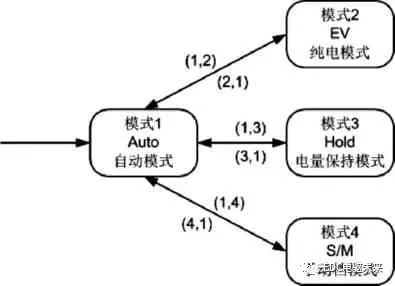

图6 车辆运行模式

适应不同的驾驶需求,驾驶员通过触发不同的模式开关,进入不同的车辆运行模式以满足自身需求,本项目车辆运行模式分为四种:①Auto 即自动模式,为车辆默认的运行模式;②EV 即纯电 模式;③Hold 即电量保持模式;④S/M 即手动挡模式。四种模式的转换关系如图6 所示。

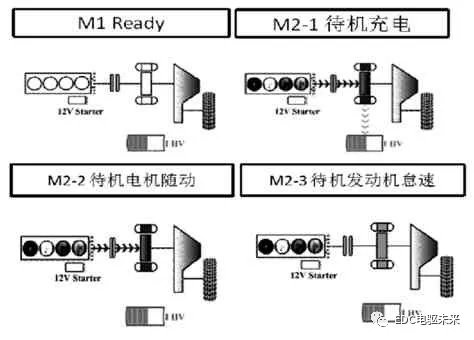

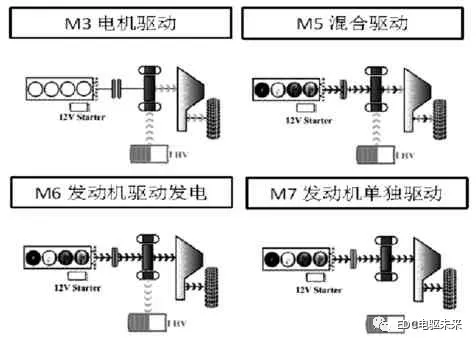

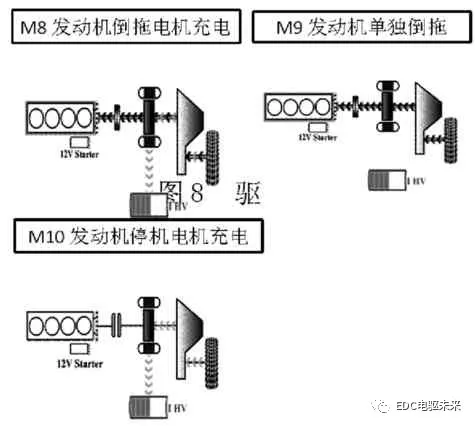

本项目整车控制管理系统实现不同工况下混动系统起停、纯电、助力、能量回收、纯发动机驱动等11 种混动模式,各工况能量流模式如下图7、8、9 所示:

图7 待机工况能量流

图8 驱动行驶工况能量流

图9 滑行制动行驶工况能量流

不同的车辆运行模式下,采用不同的扭矩分配策略和SOC 控制策略。

本项目策略可实现纯电模式、电量保持模式、手动挡模式与自动模式四种运行模式,不同模式下电机与发动机都处于工作状态下的扭矩分配和SOC 控制策略进行介绍。

2.5.1 纯电(EV)模式

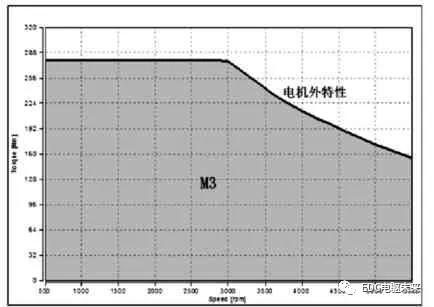

在电机持续功率能力范围内均采用纯电运行即在电机外特性曲线范围内保持电机驱动模式,因此能量模式只有M3;当SOC 降低至触发低阀值时会自动退出EV 模式,进入AUTO 模式;在油门完全踩到底时,系统判断有大扭矩需求,退出EV 模式,进入AUTO 全油门模式。EV 模式下能量管理如图10。

图10 纯电模式管理

2.5.2 自动模式

待机工况:围绕SOC 阀值,待机发电和发动机怠速两个能量流切换。

驱动行驶工况:根据电量不同,能量及扭矩分配管理分为:高电量、中等电量和低电量三种情况,具体如下:

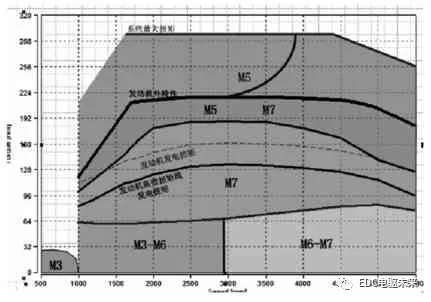

① 高电量情况,驾驶员需求扭矩在蓝色区域为纯电驱动(M3);驾驶员需求扭矩在粉色区域为发动机单独驱动(M7);驾驶员需求扭矩在蓝色线与紫色线(系统最大扭矩)之间为混合驱动(M5)。

② 中等电量情况,驾驶员需求扭矩在蓝色区域为纯电驱动(M3)、发动机驱动并发电(M6)两种能量流模式;驾驶员需求扭矩在粉色区域为发动机单独驱动(M7);驾驶员需求扭矩在灰色以及绿色区域为混合驱动(M5),绿色曲线含义:混合驱动(M5)受SOC 值减小的影响,电机逐步减小助力扭矩,当SOC 降至低阀值,以发动机外特性单独驱动。

③ 低电量情况,由于SOC 阀值较低,此时为了提高充电速度,抬高发动机的发电扭矩,如图11 中发动机高效扭矩线,此时无论驾驶需求扭矩在落在哪个区域,都会起动发动机充电将SOC 拉高,从而执行中等电量时的策略。

制动、滑行工况:高压蓄电池SOC 值高于一定阀值时,禁止电机对电池充电,在SOC 值低于此阀值时,制动并进行能量回收。

图11 自动模式管理

2.5.3 其他模式

手动模式及电量保持模式在不同工况下能量流分配与自动模式相同,即待机工况下,围绕SOC 阀值,实现待机发电和发动机怠速两个能量流切换;其中手动模式,因SM 模式下发动机常运转,起步时能量流均为M3-1 电机驱动、发动机怠速。驱动行驶工况下,根据电量和驾驶需求扭矩落在不同区域来决定能量流形式;制动工况,SOC 值低于过充保护阀值,制动并进行能量回收。

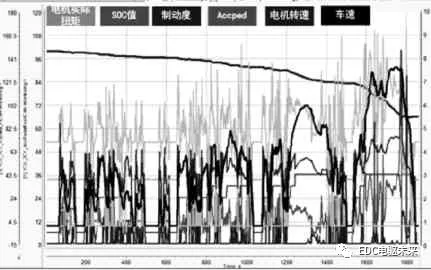

图14 测试验证数据分析图

本项目策略设计完成后,进行了不同模式、不同工况条件下整机演示测试,通过对测试数据的分析(如图14),充分验证策略符合性。

同时,为验证策略实际节油效果,进行法规工况油耗测试,油耗低于法规限值,策略有效。法规工况综合油耗测试结果见表1 所示。

表1 法规工况综合油耗测试结果(12.3KWh 电池)

P2 构架混合动力控制策略开发已经通过演示验证,节油效果显著,达到预定目标,取得了开发成效。

获取更多评论