氢燃料电池的制氢技术与储氢系统研究

文章来源:CEA氢氢子衿

发布时间:2020-07-21

氢燃料电池是一种可以更高效地将化学能转化为电能的清洁装置。文章介绍了近年来氢燃料电池汽车动力系统的研究进展,氢燃料电池的制氢技术及储氢系统。随着我国近年来对环境与能源问题的关注,氢燃料电池的制氢技术及储氢系统具有更为广阔的研究前景。

我国汽车产业从2010年起呈现快速增长的趋势,使得汽车工业迅猛发展。然而,汽车在为我们的生活、生产提供便利的同时,也给人们的生存及环境带来了严重威胁。 碳氧化合物、硫氧化合物及氮氧化合物等造成的大气污染以及能源危机日益成为亟待解决的问题,环境保护成为了全球面临的严峻挑战,这就要求我们要减少“碳足迹”,汽车工业未来的发展趋势是节能减排,大力发展新能源汽车。

氢能汽车是一种典型的新能源汽车,其以氢为主要能量。一般内燃机通常采用注入柴油或汽油的方法,而氢能汽车则改为采用H2。氢燃料电池则是用燃料电池和电动车取代了一般的引擎。氢燃料电池借助电化学反应将燃料(H2和O2)直接转变成电能的一种原电池,该过程不涉及热机做功和燃烧,不受卡诺循环的限制,转化效率高。

然而氢能汽车离真正的市场化运行还有很长的一段路,主要有以下几个挑战:一是高昂的燃料电池系统的成本问题,其关键零部件如空压机、增湿器的批量生产,电堆成本如催化剂、膜和双极版的成本等;二是较高的储氢系统成本;三是较高的制氢成本;四是高昂的加氢站成本,其关键零部件如氢气压缩机和加氢机大部分是通过进口的,如何实现国产化也是个重要的课题。

目前国内只有少数几所高校进行氢能汽车的自主研发和校企合作,尤以清华大学和武汉理工大学最为突出,如清华大学在863项目中研制出“氢能系列”PEMFC公交车,武汉理工大学研制出了“楚天系列”FCEV。

上海汽车的荣威850插电式氢燃料电池轿车搭载了两个700bar氢气瓶,放在后排,其H2储量可达到4.34kg,最大续航里程为400km,可实现纯电动模式和氢能源模式,其中纯电动模式仅为应急,最多只能行驶30km,当两者共同工作时可以续航400km。

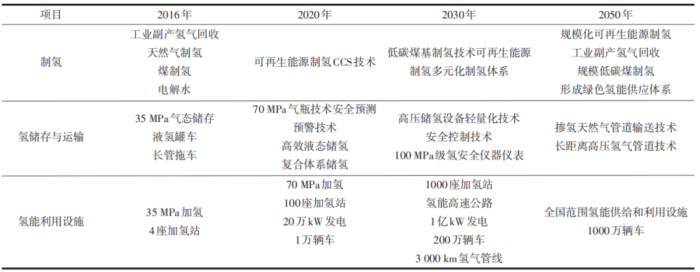

此外,国内还有一些公司对氢能汽车进行了研究,但都处于研发及示范考核阶段,想要尽快大规模市场化还需要进一步的技术研究。我国的氢能产业基础设施技术发展路线见表1所示。

梅赛德斯汽车集团的B级燃料电池汽车F-CELL是全球首个能够实现量产,其实现了真正的零排放,最高输出功率100kW,最高车速可到 170km/h,280Nm的强劲扭矩确保了起步、加速具有更快的感觉。其核心技术主要包括三个部分:一个小型氢氧燃料电池堆,一个位于车辆前轴的轻量化的驱动电机,三个700Bar高压储氢罐及高效锂离子电池。该技术动力系统输出功率比上一代驱动系统增加30%,燃料消耗降低30%,体积缩小约40%。

本田汽车公司在2009年推出了新一代燃料电池汽车FCX Clarity,其采用垂直单元结构的燃料电池堆。在垂直单元结构的燃料电池堆中,H2、O2及生成的水是垂直流动的,这种结构有利于水气快速往上排出,加快H2和O2的迅速结合,从而产生更大的电能。这一技术实现了燃料电池堆的轻量化、小型化。

从全球范围看,日本、韩国在燃料电池汽车的研发处于全球领先水平,典型代表为丰田、现代汽车公司,其在燃料电池汽车的成本、寿命等方面逐步超越了美国和欧洲。

H2的制备是氢燃料电池商业化的基础,目前工业成熟的H2生产技术主要有:水电解法、天然气-水蒸气重置法、重油汽化及烃类部分氧化。85%的H2生产来源于化石燃料,其中采用天然气-水蒸气重置法制备 H2更是占到了H2生产市场的半数以上,尽管如此,氢燃料电池高纯氢成本仍然较高。

水电解法制氢的产量约占世界H2总产量的4%,目前水电解法主要有三种:碱性电解水法、固体聚合物电解水法及高温固体氧化物电解水法。工业上大规模的水电解法制氢基本采用碱性电解水制氢,该法工艺简单,易于操作。

碱性电解水法的装置由多个电解池单体构成,每个单体由阳极、隔膜、阴极、电解液组成。在直流电作用下,水被电解成H2和O2。此法工艺简单,便于操作,但电能能耗大,每立方米H2消耗电能约4.5~5.5kW·h,电费成本占制氢成本的80%左右。由于碱性电解水技术较为成熟,目前的研究方向主要在制氢设备的研发上,但能耗大、成本高的关键性问题仍没有得到解决。

主要原料是化石能源(如煤、天然气、石油)与水蒸气在高温下进行转化反应。其中,煤气化制氢法是指煤与水蒸气在一定温度、压力等条件下转化为煤气的过程。煤炭气化得到的是H2和CO的混合物,通过将CO分离提纯处理后得到一定纯度的H2。实际操作中采用多床变压吸附,得到的H2纯度达到99.95%。

烃类部分氧化法包括高碳烃类非催化部分氧化和天然气ATR。前者是利用烃类在高温下和O2的反应,形成COX、H2和部分积碳、煤灰的过程。

天然气ATR是一个匀相燃烧和多相催化相结合的工艺过程。天然气、水蒸气及氧气在天然气ATR反应器中发生燃烧反应。余下的烃类燃料在催化剂的催化作用下,于燃烧反应器出口处发生SR反应。天然气ATR工艺不积碳,可制备出较理想的H2/CO合成气,所以在大规模合成气生产中主要采用天然气ATR技术。

氢燃料电池汽车经过多年的发展,取得了巨大的进展,但是储氢系统一直是氢燃料电池汽车商业化的主要技术障碍。常见的储氢技术主要包括高压储氢法、低温液化储氢法、物理吸附储氢法和金属材料储氢法等。

美国能源部对车载储氢系统储氢质量密度和体积密度分别要达到5.5wt%和4kg/100L,同时要求充电时间小于3.3分钟,循环寿命1500次。

高压储氢的储氢体积密度较低,H2对储氢气瓶压力的需求为70MPa左右,因此一旦气瓶金属发生疲劳失效或产生裂缝,危险难以想象。因此,这些问题都限制了压缩储氢罐在轻型车辆上的广泛应用。

低温液化储氢就是利用超低温技术保存液化状态的H2。但液化1千克H2需要消耗15.2kWh的电能,因此对容器绝热性能的要求极高。同时,在实际操作中,液氢泄露问题不可避免,既不安全也影响汽车续航里程,限制了液化储氢罐在小型设备上的应用。

物理吸附储氢主要是活性炭吸附和碳纳米管吸附,低成本、长循环寿命的活性炭有着巨大的应用潜力。高比表面积的活性炭材料,具有优越的储氢质量密度和体积密度,此外,活性炭吸附储氢脱附氢的速率快、条件温和,因此其在燃料电池汽车的储氢技术中有着良好的应用前景。碳纳米管吸附在储氢方面有着优异的特性,但因其制备成本问题影响了碳纳米管在储氢系统中的应用。

金属材料储氢以其在体积储氢密度上的优势成为了近年来研究的热点。金属氢化物储氢过程中H2的释放经扩散、相变、化合等过程。目前,较成熟的储氢材料主要是钛系、稀土系、镁系和镧系。金属氢化物的体积储氢密度可以达到7kg/100L以上,安全性高,但因金属密度高导致质量储氢密度只能达到4wt%左右,且金属氢化物对杂质较为敏感,H2吸脱附困难,限制了其在燃料电池汽车上的应用。

虽然汽车企业每年都不断推出性能提高的新型燃料电池车,但多数燃料电池汽车的储氢系统仍是采用高压储氢罐实现的。总体来说并未有革命性进步,仅满足一般行驶需求。随着对储氢金属材料研究的深入发展,可在中低温及常压下供氢且体积、质量密度高,工作性能安全的储氢系统将是未来的研究发展方向。

获取更多评论