iClick 使用双臂YuMi® 升级PopGrips包装线

促销品生产企业采用两台双臂YuMi人机协作机器人,一分钟内可将24个手机气囊支架PopGrips自动上卡并装袋。

智能手机无疑是现在人们最常用的设备,却也最容易被摔到地上。PopGrip是一个黏在手机背面的圆形支架,有一个像手风琴一样伸缩杆,让人们更容易抓住手机,同时不影响携带。

敏锐的市场营销人员迅速意识到这种支架的市场价值:直径不过1.5英寸的圆形抓手是增强品牌认知的绝佳介质。这就是一个迷你移动广告牌,成本不高,可以在贸易展等活动或其他渠道免费发放。趁此东风,品牌定制手机气囊支架PopGrips成为西雅图促销品公司iClick的畅销产品。

iClick公司为满足不断增长的市场需求,持续提高生产能力,他们尤其看重最后的装配和包装环节。在此过程中,气囊支架被打上赞助客户品牌标志,随即嵌入印有使用说明和广告内容的定制卡片,然后一起装入塑料包装袋。

“以前我们采用人工手动将PopGrips支架插入卡片,然后转到另一个工位让机器自动打包,”iClick的负责生产的执行副总裁史蒂夫·怀特(Steve White)说到,“这一过程耗费大量劳动力,有时即便是四人以上的班组也无法满足生产需要。再加上工作内容单调重复,我们很难找到能够长时间从事这一工作的人。”

为了让打包机全力运转,也为了能将员工转至技术含量更高的岗位,怀特和他的管理团队开始寻找各种可行的自动化方案。通过搜索谷歌,他们得到许多启发,一番筛选之后,怀特等认定ABB的双臂IRB 14000 YuMi®人机协作机器人值得一试。

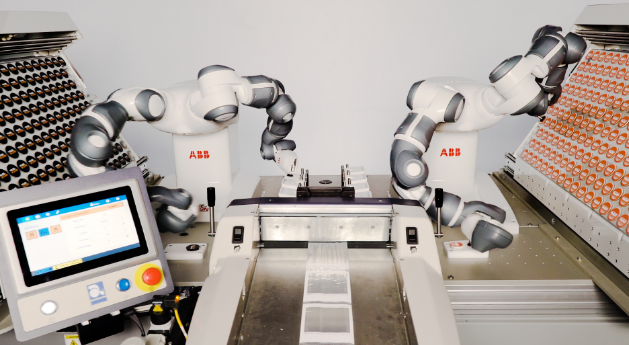

为iClick提供解决方案的是ABB的设计所HOD ( House of Design),即集团下的系统整合机构,专门为特殊自动化应用场景开发创新型机器人系统。HOD在调研的一开始就确定,双臂YuMi人机协作机器人是最适合iClick的选择,他们设计了一个工位让两台机器人同步运作,完成PopGrips的上卡和包装。

“ABB人机协作机器人是我们的最佳方案。”怀特表示,“双臂YuMi把两个手动操作合二为一,实现自动化生产的无缝衔接。”

两台并排放置的YuMi从事同样内容的工作。因为相隔不远,工程人员为四条工作臂(共计28轴)精心设计动作,让它们在工位有限范围内的单位工作量达到最大。HOD使用ABB的 RobotStudio® 模拟软件进行试验,最终设计出每条工作臂的最佳移动程序。

“我们采用RobotStudio® 研究系统配置和工作臂伸展范围,测试编码并计算速率,仅需编辑几个函数。RobotStudio®还是很好的销售工具。我们在软件上模拟生产场景,展示项目设计规划,如生产节拍速度和流程,这样客户能充分了解我们解决生产问题的能力,增强合作的信心。”设计所负责自动化和机器人业务的副总裁布兰登·施密特(Brandon Schmidt)说到。

YuMi的一条工作臂可以从托盘上拿起PopGrip支架,放在中间的装配台上等待下一步操作。另一条工作臂从(堆叠卡片)的卡台上拿起一片,滑进PopGrip的底部和顶端之间的沟槽;然后在抓住这张卡片的同时,连同支架一起抓起并移至打包机内。接着机器人启动IO通信,通知打包机产品已经入袋。

“因为把两个手动操作合并成一个自动流程,这个工位能够完成四个人的工作量,让自动打包机系统实现全力运转,”HOD项目经理查德·斯威丁(Chad Svedin)介绍说,“这个系统还能够同时执行不同的指令,利用机器人上的IO信号板指定其中几条传送带专门运送打包好的PopGrips。”

双臂YuMi的协作性和拟人的结构让机器人能够在固定位置模仿人类装配工人的活动轨迹。一旦YuMi感知到意外冲击,如碰到一旁的工作臂,它会立刻停止运作。再度重启只需按下按钮,和按下遥控器上的播放键一样简单。如果不小心碰到工作人员,包裹在YuMi镁金属骨架外的软性衬垫能够吸收和缓解任何冲撞力。

这样一来省去安装传统工业机器人所需的围笼,切实满足PopGrip生产区高速运转的关键需求。“生产区保持开放,我们的操作人员才能更方便接触工位,在不打断生产过程的情况下,及时补充支架卡托、拣出不合格品或完成其他工作。”怀特说。

iClick公司在2018年2月第一次启动应用这种机器人自动化生产。这次尝试非常成功,于是六个月之后他们又安装了一套一模一样的系统。打包系统功能变得更加灵活,其捡取、分类和包装操作能应用于iClick其他多种产品,如iCam 摄像头盖、手机指环支架、U盘钥匙扣和手机自拍灯等。

引进了自动上卡和包装设备之后,iClick先前的装配工人被调往监督生产岗位,日常工作变得更轻松,员工的职业发展更有前景。

这一创新设计对HOD来说也是一大收获。他们将一到两台YuMi机器人和Autobag® 自动包装系统的组合命名为“FlexBagger”,并推广到其他小件产品的打包应用场景中。

获取更多评论