装备攻略:轻量化至简大道 镁合金反恐神器

镁合金半固态注射成型装备

一、中国金属、最轻结构金属-镁合金

我国铝、铁产量为世界首位,矿石却需大量进口,对外依存度各达到50%、87%。而我国镁资源居全球首位,占全球总储量的%,金属镁产量万吨,占全球产量%,镁被称为中国金属。

镁合金具有突出的优点:

•轻:密度不到铝合金的三分之二,在结构材料中最轻。

•强:力学性能好,比强度、比刚性强于铝合金。

•廉:1.7万元/吨,仅比铝贵0.3万元/吨,产品成本比肩钢、铝。

•绿:废料回收再利用能耗少,减重带来的节能效果明显,镁的生物相容性好。

•酷:高电磁屏蔽性, 散热性好,减震及降噪性好。

适用于

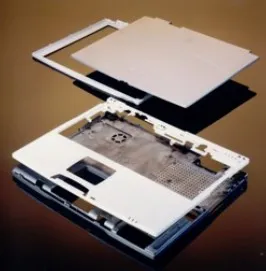

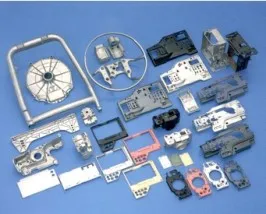

1.手机、笔记本电脑等消费类电子(3C)产品的外壳、拼装式大屏幕箱体;

2.汽车:镁合金零件比钢减重3/4,比铝减重1/3,可改善汽车操控性能,加长续航里程新能源汽车和减少碳排放量。

3.体育休闲户外用品:带来轻、硬、强的特性,如小米平衡车、摩拜单车、旅行箱、自行车、户外便携桌椅、轮椅、童车。

4.航空、军工、高铁领域:能满足减重、吸噪、减震、抗电磁干扰的要求,如大疆无人机结构件、飞机、高铁厢内零部件、枪炮、导弹部件,单兵装备等。

5.5G:散热性,电磁屏蔽性优,深、薄部位成型容易,适宜制造5G室内基站、滤波器。

6.机器人:可令机器人动作轻快,降低驱动电机成本。

二、镁合金零件广泛使用是国家战略

由于我国富藏镁资源,拥有全球最大的镁冶炼产能,而镁精深加工产能仍体系化、规模化不够,镁合金零件应用场景少,规模小,中国的铝产量超过3000万吨,类比镁合金与铝、钢铁、塑料等常用材料的特性、成本,即使一少部分使用铝、钢、塑料的场景被替代为镁合金,增量市场非常巨大。近几年各部委发布的有关重大规划文件中,对镁合金前景做出了明确描述,仅汽车零件一个领域就可带来40万吨的增量市场,而当下仅30万吨的总深加工产能,缺口巨大。

主要文件有:

《新材料产业“十三五”发展规划》、《节能与新能源汽车技术路线图》、工业和信息化部《有色金属工业发展规划(2016-2020年)》《有色金属工业发展规划(2016-2020)》、《镁行业“十三五”发展规划》、《新材料产业发展指南》(工信部联规[2016]454 号)

三、现状远不如预期的原因

看似千亿级蓝海的镁合金产业并未真正爆发,来自于以下痛点:

1.加工工作环境差、安全卡控困难

真实情况:镁合金熔点远高于燃点,传统压铸工艺存在高温金属液体暴露环节,易发生燃烧事故,工作环境烟气弥漫,用于阻燃的六氟化硫气体温室效应是CO2气体的25000倍,被称为“最可怕的温室气体”。抛光、机加工环节和镁废料暂存环节发生过爆燃事故。

江苏宜镁泰科技有限公司制造的镁合金半固态注射成型装备不使用六氟化硫气体,高温部分完全密闭,彻底克服压铸环节安环问题。抛光、机加工环节和镁废料暂存环节安全防控技术、管理手段已完全成熟。

CNC环节中的切削过程和镁废料爆燃事故防止,要靠技术手段和管理手段来防止,目前已成熟。

2.原材料昂贵

真实情况:今年原镁已比电解铝便宜,镁的密度比铝要轻1/3,比强度比铝要高,所以零件实际的原材料成本会比铝持平或更低。

3.加工成本高昂

真实情况:传统成型加工的确存在技术人员少、设备一次性投入高,环保、安防成本高、产能少,良品率低等带来的成本高企,同时成本高昂妨碍了广泛使用,也导致产能较低,那么塑造一个“神秘、昂贵、高档、炫酷”的形象有利生存。

在成熟的镁合金加工企业已有能力将成本控制到可以与铝压铸正面竞争的水平。

4.易腐蚀

真实情况:目前的微弧氧化、环保皮膜剂等成熟的表面处理技术已经大大提高了镁合金制品防腐性,积累了大量盐雾1000小时的实验数据,可确保产品寿命期内正常使用。

5.不合适做大型零件

真实情况:由于消费类电子领域是镁合金的传统使用领域,都是小型制品,造成大型加工设备研发、制造进展较慢。江苏宜镁泰科技有限公司已经研发出可成型4公斤以上复杂零件的大型装备,已可以生产座椅较大等制件,并继续研发更大型的装备,大型压铸设备已比较常见。

6.力学指标较低

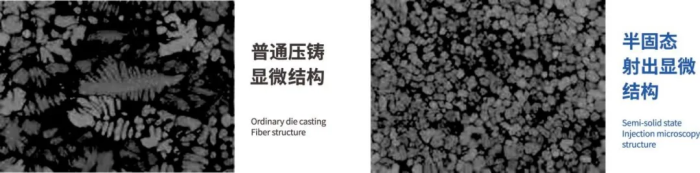

真实情况:镁合金单位质量的力学性能优于铝合金,但单位体积或单位面积的力学性能低于铝合金,同时传统压铸工艺容易产生的气泡缩孔等质量缺陷,也拉低了力学指标。半固态注射成型可大幅提升力学性能,抗拉强度提升20%,延伸率提高一倍,稀土镁合金力学性能可媲美高强铝合金。

7.压铸以外的成型和连接拼装工艺复杂

真实情况:冲压不能制作复杂形状,焊接困难,和钢等金属零件连接有电化学腐蚀现象,但半固态注射成型可以直接成型复杂形状,类似特斯拉汽车的思路,把多个简单制件设计成一个复杂制件一次成型,无需焊接,冲压工艺,降低成本,减少连接场景,成熟的防腐界面技术和连接技术也可以克服电化学腐蚀。

8.前述7个痛点综合反映到部分产品决策者、设计者,就是“昂贵、小众、易腐蚀、不能做大件,部分技术环节不成熟,生产不够安全”的认知定势,让很多很适合采用镁合金的产品从策划设计阶段就做出不使用镁合金的决策,妨碍了镁合金的广泛使用。

因此制约镁合金广泛使用的痛点已不再是成本、加工技术等等。而是,在供给侧,有意进入者对安全环保问题的恐惧,对产能的扩张、技术迭代不够,与需求侧沟通不足,需求侧信息不对称,从产品策划设计阶段就畏惧使用镁合金是形成镁合金深加工产业链发展不足的主要原因。

四、半固态注射成型装备国产化带来镁合金精深加工的安全极简路线

金属的半固态现象是麻省理工大学弗莱明斯教授于1971年发现,距今仅47年。镁合金半固态注射成型技术研发仅30年,成熟的装备投入使用仅20年,过去被国外企业垄断。

镁合金半固态注射成形原理图

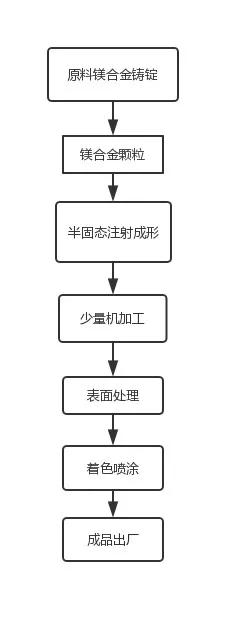

以镁合金半固态注射成型为核心的加工生产路线。与传统压铸路线有极大的区别。“如塑料注塑般简易快捷,如塑料注塑般安全环保”,该技术呈现“安、精、节、高、密、简、智”的特点。

安:劳动环境好,不使用有害的六氟化硫,没有高温、熔融状态镁合金暴露,杜绝了火灾,同时由于可直接成形高精度和高复杂性的产品,大大减少了后段加工产生的易爆镁合金粉屑。操作环境清洁,操作工心理舒适度高。

精:擅长制造复杂形状工件(半空腔、最薄0.3毫米、一个制品上最厚最薄可相差100倍),成型件的尺寸精度高(0.01毫米)。近净加工,后加工量极小。

节:不必加热到金属完全液化,节能60%,加工残渣废料可全部回收再利用。同时工艺路线极简,产线占地节约。

高:单机产能大,高效(每分钟1-4件,可连续生产)。开停机迅速。生产节拍快。

密:被搅拌形成的球形金属固体和金属液体凝固后的金相组织致密,产品缺陷少,抗拉强度可提升20%,延伸率提高100%,制件表面光洁。

简:省略了镁合金熔化设备,移料机械手,惰性保护气体的供气系统,减轻了防火管理压力,减少了机加工设备,生产体系大大简化,操作培训,管理工作量大大减轻。堪称复杂金属件最为简易快捷的成形工艺,原料镁合金到镁合金制品工艺路线大大缩短。

智:自动化程度高,用工少。

轻量化零件的制造路线迎来了镁合金半固态注射成型这条至简大道,也是镁合金深加工从业者的反恐惧神器!

五、江苏宜镁泰助力镁合金深加工产业迎来真正的爆发

江苏宜镁泰科技有限公司由国内首批接触镁合金半固态注射成型技术的团队创建,有担任过名牌压铸机企业研发团队带头人的资深高级工程师,拥有超过20年整机开发经验,研发项目曾获得科技进步奖,有17年镁合金半固态注射成型设备维修、使用经验的资深专业人士,经历十多年研发、制造、试验,设备已迭代到第5代,设备易用、可靠,打破垄断,克服同类设备的技术瓶颈,成为全球行业领先,大幅降低了设备购置、使用成本和镁合金产品制造成本。

公司制造的800吨级(能生产约2公斤相当于8公斤钢制最终产品)的镁合金半固态注射成形装备,能承担汽车座椅骨架等中型产品的制造,1500吨级(能生产6公斤相当于24公斤钢制最终产品)年内制造完成,重达110吨,是世界最领先最大型的镁合金半固态注射成型装备,即将启动制造的超大型装备可以生产航空、军工、高铁、5G、汽车、医疗领域的超大型部件,将成为镁合金深加工产业链上最为复杂和先进的装备。成为轻量化零件生产的最佳装备。

中国对新能源车的重点扶持刚刚掀起庞大的轻量化零件市场,江苏宜镁泰科技有限公司将镁合金半固态注射成型整机国产化、大型化,使镁合金加工全面升级,既可以消除供给侧对安全、环保问题的恐惧,又可以消除需求侧对质量不佳和产能不足的畏惧,尽情享受最轻金属材料的绝佳性能,加上廉价的中国镁资源,镁合金将成为“安全,环保,优质,廉价,轻盈”的材料形象,必将成为汽车轻量化重点材料,继而为其他领域关注并采用,进入常用材料的行列。

获取更多评论