NDT 气密性 试验 气密性试验可满足新型储能需求

密封性是衡量电池组在电动车预期寿命内性能是否稳定的重要标准

自 20 世纪 90 年代初期以来,锂离子电池作为移动消费电子产品和电池驱动工具的储能技术进入了工业市场。最近,锂离子电池进入了电池储能系统 (BESS) 等新市场,用于并网和自主电网的负荷调整、调峰和电力需求管理。而目前看来最具发展前途的应用领域,则是电动车市场,小到电动自行车,大到高性能乘用车,都会对锂离子电池产生需求。

在电动交通应用领域,单独的电池组被装在一个模块中;而后多个这种模块再组合成为所谓的电池组。所有这些组件都集成在一个保护外壳内,其中还包括冷却系统和电池管理系统等等。如果整个装配件进水可能会导致短路,而单独的电池进水则可能会导致电池容量损失,抑或因水与电池材料发生化学反应而产生危险物质。因此,密封性是衡量电池组在电动车预期寿命内性能是否稳定的重要标准。

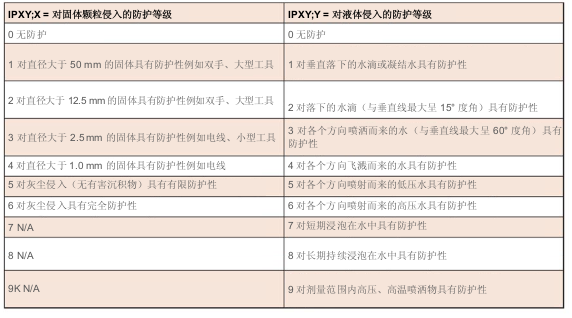

密封性要求通常以侵入防护等级的形式表示。IPX7 定义了对水浸入的防护,该等级模拟了在被水淹没的地下通道中的故障场景。IPX9K 定义了对近距离高压水射流的防护,以清洗场景为代表。

IP(Ingress Protection,侵入防护)是在电子领域广泛使用的一个术语。它以一个两位数来表示。第一个数字表示对固体颗粒的防护等级,范围为 0-6。第二个数字表示对水的防护等级,范围为 0-9。数字越大,防护等级就越高。(参见表1)

很多电子产品,如智能手机、相机、耳机、手表等,均采用这些 IP 数字划分等级。要使用相应的等级,制造商需要对产品进行测试,以确保产品通过测试,并在指定深度的水中具有防水性。

表 1:固体和液体侵入的防护等级。

常见应用示例:

汽车:主要汽车公司及其一级供应商的发动机和变速箱控制模块

燃料/输送/泵站:电气外壳

计算机组件和系统相关外壳

许多制造商都已自行开展试验,以确定各自的防水密封性要求或 IP 防护等级。等级一旦确认,就可以将产品下降到水箱中指定深度并验证其性能,以此对产品进行实验测试。该试验非常繁琐和耗时,可能适用于项目研发阶段,但不适用于连续生产。要从产品开发转变为工业连续生产,还必须从主观的多次破坏性试验转变为采用可重复性与可再现性较高的非破坏性、确定性的快速试验。

试验方法和通过/不通过标准

防水密封性的现象学描述必须转化为包括试验方法和通过/不通过标准的工业试验配方。从理论角度来看,最好先使用下文中所述的计算方法。

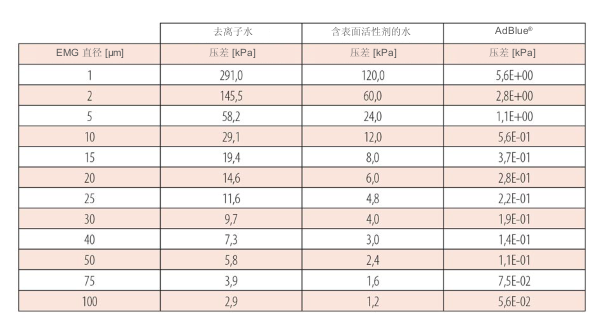

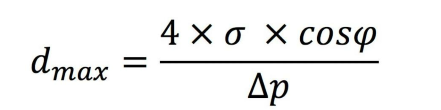

表 2:以缺陷尺寸和压差函数关系表示的理论液体侵入

如何计算侵入防护限值

IP(侵入防护)限值可使用 19 世纪初期提出的杨-拉普拉斯公式进行推导:

步骤 1:

根据水深确定压力或操作压力(2 m 水柱 = 19.6 KPa;196 mbar)。

步骤 2:

通过液体的各自表面张力,确定水无法进入的最小直径。

其中

dmax 最大缺陷直径 [m]

σ 液体表面张力 [N/m]

Φ 各自表面上的液体接触角

Δp 差压 [Pa] = [N/m2]

在室温条件下,去离子水在铝材表面上的表面张力为 72.75 E-3 N/m。在很多情况下,使用现有设备无法测量出液体表面与等效微观几何 (EMG) 之间的接触角。因此,假设 Φ 角的余弦值是统一的 (= 1)。表 2 总结了各种液体介质的最终压力梯度,以介质通过缺陷所需推力形式表示,与缺陷大小呈函数关系。

步骤 3:

确定计算得出的直径是否更为适合假定缺陷的孔形几何体(较不保守),或者管状几何体(ED,薄壁空的等效直径)是否更适合预期的失效模式。后一种模型的规格更加严格。

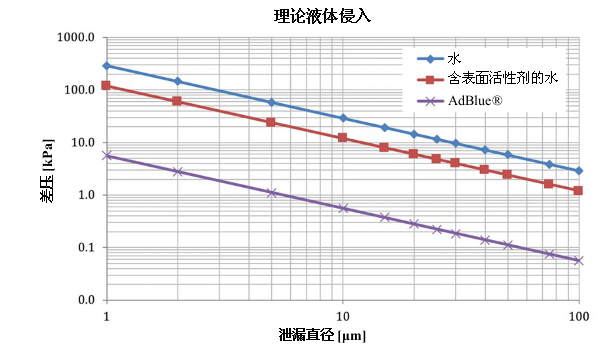

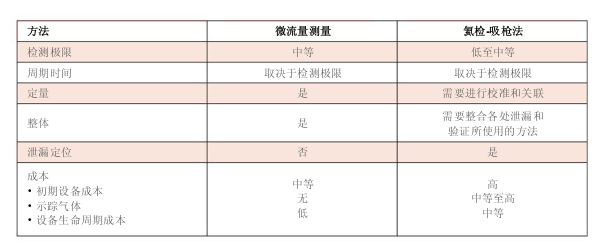

表 3:方法概述

表 2 和图 1 中的数据清楚地表明,表面张力对液体通过缺陷的所需的驱动压力具有较大的影响。表面张力不仅取决于液体介质,还取决于温度和腔壁材质。尽管温度的影响不大,但水在金属外壳、塑料冷却管或电池组弹性密封件上的流速却存在很大的影响。因此,强烈建议对通过理论推导的试验配方进行实验证明。

图 2:嗅探方法

除了确定规格外,还可以从法规中建议的程序找到适当的试验方法,例如EN 1779 等。选择适当方法的步骤如下:

步骤 1:

选择适当的气体流向

气体流出物体或气体流入物体

步骤 2:

确定检测的范围

总漏率或局部漏率

步骤 3:

确定试验目的

进行整体、定量泄漏测量还是定性泄漏的定位以便实施改正措施

步骤 4:

选择适当的试验方法

步骤 5:

检查试验是否存在任何与测试相关的测试难点

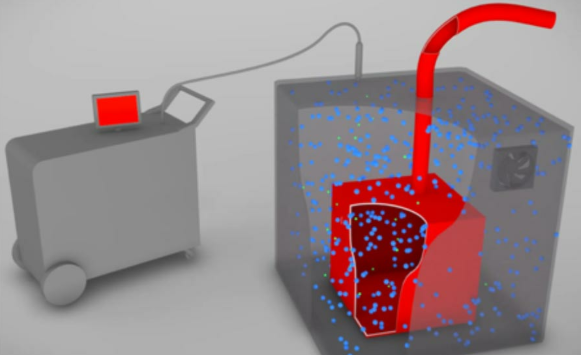

图 3:累积法

在接下来的例子中,我们将选择一种从外到内的泄漏检测方法,并对电池组的进行整体漏率的定量测量。通过上述内容,我们可以得出下述方法:

从表 3 中可以看出,就方法灵敏度而言,方法 A1 似乎是最佳选择。由于该方法采用的氦气泄漏是在真空条件下运行,因此存在相关的测试难点。电池组内的一些组件(如密封电容器)无法承受高差压。在实际应用中,允许的压差低至 30 mbar。由于无法到达进行检测所需的真空条件,所以需排除此方法。

只有在体积非常小的情况下且在最佳环境条件下,压力上升试验才能达到表中检测极限。在试验期间,任何温度变化(例如由于吸收操作员手部温度、清洗步骤等导致)或任何体积变化(例如由于电池组顶盖的挠性导致)都会对测量造成干扰,这种干扰会大于要求的检测极限。压力变化试验在较小体积下测量的目的是提高压力上升试验检的测极限。然而,由于带有翼片、连接器等,电池组的几何形状较为复杂,因此无法在被测装置周围实现所需的最优腔室。

从上表看,流量测量的检测极限似乎最不理想。然而,在该法规颁布以后,微流量检测设备的发展将流量测量的检测极限推向了更低水平。环境对流量测量影响并非为零,但仍优于压力变化测量。通过在粗真空条件下操作流量检测设备,可实现最佳效果。因此,在无需使用任何示踪气体的情况下,环境压力可自动实现压力梯度。可用于适应电池组的测试端口通常限制为一个或多个压力均衡膜。鉴于这些实际挑战,可以认为微流量试验是适用于电池组的由外向内的最佳试验方法。电池组内部的自由体积仍起到电容的作用,从而使泄漏信号随着时间推移而呈指数级变化。为确定在指定周期时间内是否能够实现所需检测极限,必须进行可行性研究。

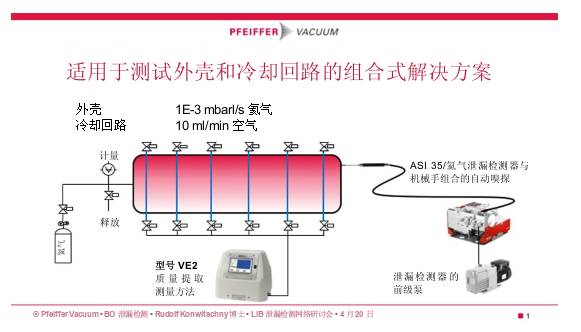

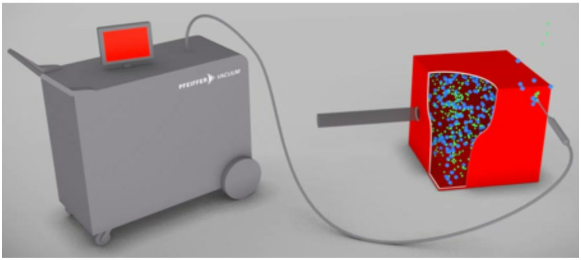

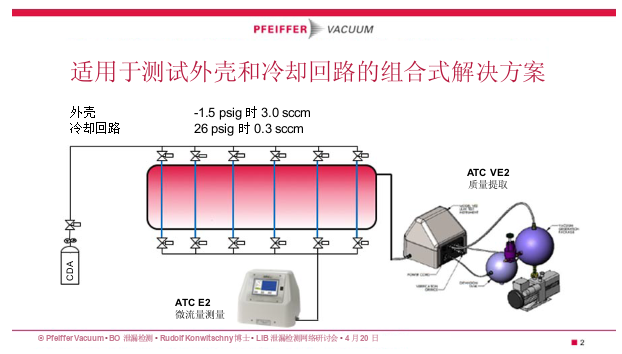

图 4:冷却回路(微流量测量)和电池组外壳(氦气吸枪法)的组合试验

电池组生产仍是一项新兴技术,其故障率高于更为成熟的工业产品。由于该产品位于增值链的末端,因此泄漏定位方法在有针对性的维修中具有意义。

在由外向内的方法中使用示踪气体对电池组进行泄漏定位是不切实际的,因为吸枪无法伸入密封的电池组内部。现实的方法是进行反向试验。这可能违反了泄漏试验的黄金法则之一,即在试验过程中始终模拟真实的部件压力梯度,但在这种情况下,必须采取这种折中方案。

对于由内至外的吸枪法,电池组的内部体积充满了示踪气体。如果该方法仅用于定性泄漏定位,则对于示踪气体在电池组内的充气或分布没有任何特殊要求。在大多数情况下,有充分的时间在部件内部分布足够的气体。对于故障排除,运用手动吸枪法,这样操作员在泄漏定位方面几乎没有时间压力,从而可以有效地进行维修。

在很多情况下,氦检-吸枪法是用于电池组泄漏试验的唯一方法。这意味着在将这种方法调整为定量测量时需特别小心,因为根据定义它是一种定性定位方法。只有示踪气体通过泄漏处的推力在测试区域任何位置都相同或至少较为保守,才能获得有意义的定量信息。这意味着,部件内部示踪气体的浓度可量化且分布均匀。电池组内部达到的浓度取决于示踪气体填充程序和电池组的几何形状。最好将电池组预抽空至允许的最大差压,然后再将其回填至允许的最大正压。该程序应重复进行多次,以逐步增加电池组内的示踪气体浓度。对于极为刚性的电池组,所达到的浓度较低,而对于采用挠性壁材(尤其是顶盖)的电池组,则可以更迅速地积聚到更高的示踪气体浓度。虽然运行多次循环是可取的,但循环次数取决于示踪气体充气和试验允许的总循环时间。必须特别注意电池组内示踪气体分布的均匀性。由于电池组内部表面严重凹凸不平,任何边缘都会对气体分布产生影响。在整体流量试验中,模块化装载的电池组会呈现不同的示踪气体分布特性。

对于示踪气体检测,必须特别注意吸枪在电池组密封区域的移动速度以及腔体壁与吸枪的距离。根据 ISO 20485 的要求,表面和吸枪之间的最大距离为 1 mm,吸枪移动速度应小于或等于 20 mm/s。这并不符合生产要求。尽管高流量的吸枪能够从更远的距离以更快的移动速度吸入气体,但仍强烈建议通过实验方式确定部件内部示踪气体浓度、示踪气体浓度均匀性、吸枪距离和吸枪移动速度之间的相互关系。要完成这项工作,可以针对示踪气体充气位置找出电池组密封件的最不利位置并集成一个校准漏孔。然后,准备好的仿制品可用作生产过程中的主控件。

通过将逸出的示踪气体聚集在一个腔体内(集气室),可将吸枪转为定量试验法。待气体在集气室均匀后,可以使用吸枪进行定量分析。然而,该方法的速度在很大程度上取决于该腔室的体积。由于无法最小化集气室体积以满足所有周期时间要求,因此该方法仅适用于小批量生产。

最后,进入被测装置的示踪气体并不会在装置内无限期停留。需要考虑的一点是,在工作空间受到大量示踪气体污染后,试验区域是否必须配备净化设施以便快速恢复。

实际示例

在略低于环境压力的压力条件下,可通过微流量测量对电池组进行整体定量泄漏检查。电池组周围的空气是一个无限量且经济实惠的气源,没有进一步的试验气体供应、预处理或后处理成本。典型的试验压力比环境压力低 100 mbar。可实现几 sccm 的检测极限。通常,冷却回路的泄漏试验会与电池组密封件的完整性试验组合进行。这可消除经过预先测试的冷却回路在生产过程中受损的危险,并且所有接头都会得到测试。

冷却回路通常使用空气来测试。也可以与电池组组合试验使用吸枪法。在这种情况下,机械手会在可控距离外以恒定速度重复地在电池组周围移动吸枪。

电池组泄漏检测方法比较

尽管本文中所述方法和检测设备在市场接受度和成熟度比较高,但其在锂离子电池和电池组这一新兴领域的应用仍处于经验累积阶段。我们强烈建议与经验丰富的试验设备或装置制造商合作,以便在最短时间内将试验程序投入现场应用。NDT

最初发表在《Quality Magazine》。

获取更多评论