特斯拉MODEL Y SUV 设计分析:汽车业巨头如何优化结构设计与工业流程

2020年1月7日对特斯拉中国来说是一个意义非凡的日子 -- 特斯拉在上海超级工厂里面完成了向普通车主交付的国产Model 3。要知道去年同天,特斯拉才刚刚为上海的超级工厂奠基。同时,马斯克还在本次活动上公布了一件更重要的事,那就是中国制造Model Y项目正式启动,这预示着特斯拉在中国正在以难以想象的速度落地第二款国产车型。Model Y 是基于 Model 3 同平台打造的智能电动 SUV,这也就决定了,Ta 身上有许多 Model 3 的影子。现在,我们就从车型设计到生产服务来深入了解一下这种车型。

特斯拉Model Y车型设计分析

1. 超大空间设计

Model Y 具有多功能性—最多能够容纳 7 名乘客及随身携带的行李。第二排的每一个座椅都可以单独折叠平放,轻松装运滑雪板、家具、行李等大件物品。在车型设计阶段,工程师利用了VR平台进行模型审核,从人体工程学的角度验证设计的可行性。这跳过了油模模型的制造阶段并大大节省了时间。

目前,市面上最小又没有完全失去功能性的 7 座 SUV,除了特斯拉Model Y也就是日产奇骏 7 座版了。该车长4675mm、轴距2706mm,而 Model 3 的车长 4694mm、轴距 2875mm。也就是说,Model 3 的底盘规格其实比最小的 7 座燃油 SUV 还要更大一些。考虑到纯电动动力总成在空间布置上的优势,7 座 Model Y实现难度并不高,而带来的前所未有的舒适感。借助VR进行车型设计与内饰设计,特斯拉成功地让Model Y成为了最值得期待的7坐SUV车型。

2. Model Y汽车动力设计构造优化

Model Y的构造设计使用了更短的线束。这种优化设计意味着生产难度以及工序都能得到优化,生产效率将大大提高。当然,model Y保持了全轮驱动系统,具有两台超灵敏的独立电机,并以数字化精准控制的前后轮扭矩,提供更加出色的操控、牵引及稳定性。通过对Model 3 产能爬坡面临的巨大挑战的总结,埃隆·马斯克表示Model 3 产能提不起来的原因就是过度自动化。主要的原因就是特斯拉Model 3的内部线束长达 1.5 公里线束、并且拥有众多细小零部件的 Model 3,是不适合总装和零部件传输全面自动化的。过多细小的螺栓、塑性的胶条线束大大拉低了制造机器人的效率。而通过线路构造设计优化,Model Y的线束长度则只有100米,即Model 3的十五分之一,也意味着生产效率将得到飞跃式提高。

3. Model Y Autopilot自动辅助驾驶与HMI人机交互设计优化

所有全新特斯拉车辆标配紧急制动、碰撞预警和盲点监测等功能。Model Y 将具有完全自动驾驶能力,支持城市街道以及高速公路上自动驾驶。启用增强版自动辅助驾驶功能后, 特斯拉汽车能够根据交通状况调整车速,保持在车道内行驶自动变换车道。在接近目的地时驶出高速;在接近停车场时自动泊车;在车库内听您的召唤自动驶近。

未来还可以发展出高级召唤功能,自动识别红绿灯和停车标,使得特斯拉在城市区内的自动驾驶能力也将得到大大的提升。

众所周知,自动驾驶这样先进的功能需要非常优秀的人机交互界面为基准对驾驶者提供最优质的驾驶体验.通过VR,内饰设计工程师,可以在虚拟数字汽车样机中通过调节中控数字面板,数字仪表盘与拨杆的设计来让自动驾驶变的更加符合人机工程学.这也是为什么我们在使用特斯拉的自动驾驶的时候,数字仪表盘上的车辆模拟与道路线条模拟都非常的易懂易读。

4. Model Y内饰设计分析与VR的应用

以驾驶员为中心的内饰设计。调高了驾驶位座椅,隐藏贯穿式出风口的应用大幅度降低了仪表台高度,使驾驶员的前方道路视野更加开阔。与Model3一样,Model Y 的内饰采用简约风格,把输入输出设备高度的集成化,勇敢的取消了一切驾驶员专属信息输出设备,把一切集成在中控一块15寸的多点触控屏幕上面。再加上沉浸式音效系统和全景玻璃车顶,让Model Y的头顶空间宽阔、敞亮,让在车内就就可以把天空景色一览无余。

在整个内饰设计过程中,VR平台构建的虚拟样机模型可以模拟驾驶室的设计。让评审专家可以在虚拟样机上评估内饰设计的舒适度,效率和安全性。此外,在评审过程中,工程师还可以更改仪表盘、模块或后视镜的位置样式以验证新的设计方案。VR技术不光大大简化了让内饰设计过程的操作,而且节省了成本与时间。

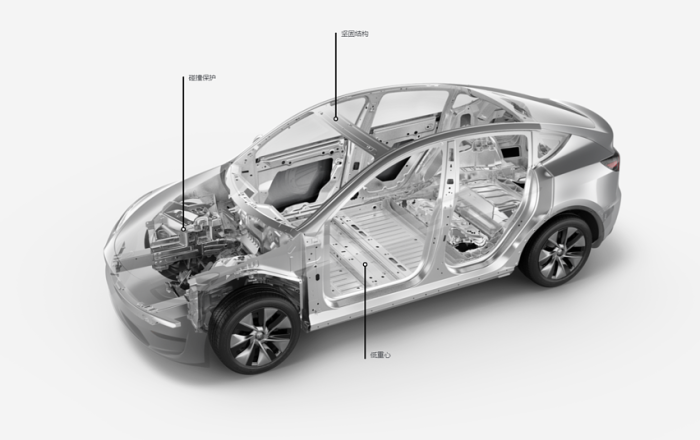

5. Model Y安全设计

安全设计始终排在特斯拉团队的最高优先级。Model Y 采用了钢铝混合车身框架来提升整车刚性,Model 3 上全新设计的防撞梁和中柱加强版得以传承,再加上沿袭自最早 Model S 上大电池组平铺于底盘底部的设计,让 Model Y 实现了超高的整车安全性,前 48% 后 52% 的重量配比也为大幅提升操控性能奠定了基础。通过使用材料强度模拟,钢铝构造设计的部分可以更加快速的进行。

在 Model 3 获 NHTSA 有史以来受伤概率最低的五星安全车型后,Model Y 作为 Model 3 同平台的 SUV,延续这种安全设计,获取 NHTSA 五星安全评级应当毫无悬念。

特斯拉汽车结构优化设计的应用

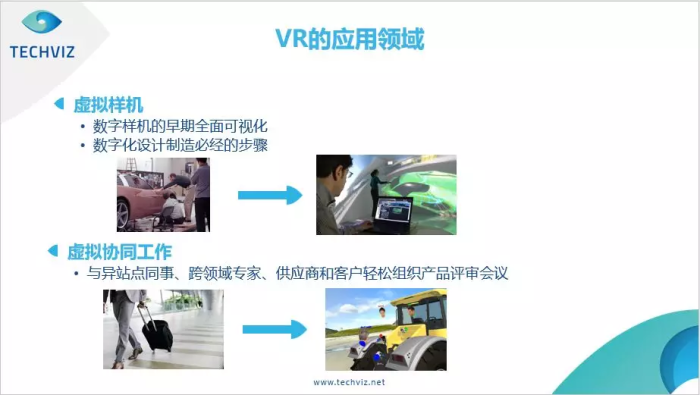

特斯拉的生产制造团队对现有的生产工艺进行了结构优化的革新。特斯拉希望通过「多向一体式铸造机」来降低铸造机数量或降低一个完整车架所需的铸件数量。实现减少制造工时、操作成本、制造成本、工厂占地面积、工厂运营成本、加工成本以及设备数量的目标。因此,特斯拉特斯拉模具设计部门利用设计出了一种大型模块化铸造机将 70 个零部件整合为 1 个铸件。并利用VR技术设计测试多种设计方案,大大减少了物理样机的制造需求,简化了生产流程,节约造车成本,并优化了汽车结构。而在汽车制造领域这种非常实用的VR解决方案已经开始广泛应用。以此帮助各大企业优化结构设计与工艺流程,显著降低资本支出,大大节约了成本。

此外,特斯拉申请了两条与总装自动化高度相关的专利。一个叫结构电缆(Structural Cable),一个叫布线系统架构(Wiring System Architecture)。结构电缆是具有结构完整性的电缆,作为自动化过程的一部分,可以由机械臂将其操纵就位,同时提供与其所需位置的可靠数据连接。而布线系统架构专利中新的体系结构减少了电缆的数量和长度,并将某些控制器移动到子组件中,这些子组件随后控制车辆中存在的一个或多个设备。并且发明了新的电缆和连接器实现电力和信号传输。这样的电缆结构优化让产能有了飞速的提升。

通过简化车身结构、优化生产流程等等结构优化的应用,特斯拉或许真的会以全自动化的方式生产Model Y。当然为达到这一目标,之前VR技术仍然可以提供巨大的帮助。通过VR平台,工程师可以快速方便地审核多种优化方案,以实物比例测试审核新工艺流程,从而快速改进提高。这项新技术的应用,这将大大加速研发设计的速度,这种颠覆性的设计生产方式,正是令特斯拉达成全自动化生产而感到激动的原因。

VR项目协同与厂房与流水线优化

之前,我们提到了特斯拉使用了VR技术进行新能源车造型和设计数字评审。此外,在生产流程中, Tesla也利用虚拟环境对整个工厂的超大复杂模型实现可视化。通过提前对工厂的1:1 VR模型进行审核;验证人体工程学的可行性;并对生产,维修流程进行的动画演示。从而找出潜在的设计漏洞,发现生产中的问题以改进生产工艺,并且能够提前进行生产流程的安全性研究。

这些需要的仅仅是将设计好的模型通过VR平台展示出来。VR平台还可以很好将各部门组织起来,进行协同工作。这将大大加速项目的交流效率与推进速度。这样的整合带来的巨大优势是一种巨大的飞跃。

全文总结

从设计到生产,我们通过Model Y了解了特斯拉是如何利用新技术来优化自己的生产流程的。我们发现,越来越多的汽车制造商开始利用VR技术优化自己的流程,改善设计能力,提高生产效率。VR技术平台带来的跨部门协作,创新研究迭代方案的加速,生产工艺流程的改进让汽车产业的研发设计团队不断地突破技术限制,也使得新产品快速成型。随着对VR技术应用的不断探索推进,汽车产业也会给VR技术更大的施展空间。

获取更多评论