汽车车门轻量化技术研究

汽车轻量化作为一项重要的设计指标,对提升汽车燃油经济性有着重要作用,汽车轻量化仍是汽车行业未来发展的主要趋势之一。文章阐述了车门轻量化技术的几个思路,如激光拼焊板应用、辊压工艺应用、热成型工艺应用、铝合金及复合材料应用等,通过分析车门外板采用烘烤硬化钢进行优化减薄,说明车门轻量化开展的相关验证内容以及取得的轻量化效果,具体分析了轻量化技术在车门上的应用。

随着节能减排要求越来越严格,汽车轻量化的研究也越趋重要。目前汽车轻量化技术的主要思路是:在兼顾产品性能和成本的前提下,采用轻质材料、新成型工艺并配合结构上的优化,尽可能地降低汽车产品自身重量,以达到减重、降耗的目的[1]。车门作为车身的一部分,其重量占车身重量的15%左右,其轻量化程度对于汽车轻量化效果有着直接的影响。

1 车门结构

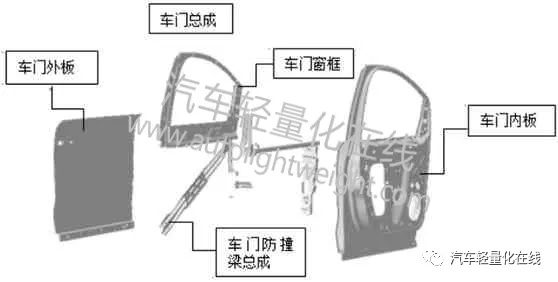

车门总成主要由车门外板、车门内板、车门窗框总成、车门防撞梁总成及其他加强件组成,车门结构如图1所示。

车门主要重量集中在几大零件及总成上,表 1为某车型左前车门总成各主要组成零件及其重量说明。

表1 某车型左前车门总成主要组成零件及其重量说明

车门内板、车门外板、车门窗框总成、车门防撞梁总成零件占据车门总成重量的绝大部分,车门的轻量化可优先考虑在上述零部件上着手。

2 车门轻量化技术

车门的轻量化可以从轻量化材料的使用、轻量化生产工艺应用、结构优化设计三个方面展开研究。目前常用的轻量化方案也是针对车门内板、车门外板、车门窗框总成、车门防撞梁总成等零件的优化设计,下面介绍几种车门轻量化思路。

2.1 激光拼焊板应用

随着生产工艺水平的提升,目前各大车企均已实现了激光拼焊板的应用,通过拼焊不同厚度的板材,再进行冲压成型,实现同一零部件不同区域板材厚度不一,分区域满足零件性能要求,实现零件的轻量化。车门内板常用激光拼焊板成型,材料采用BUSD材料,车门铰链安装区域内板厚度为1.4 mm,而其余区域内板厚度为0.7 mm,在确保铰链区域以及车门整体的刚度强度性能的同时也实现了内板轻量化。相比内板整体采用1.4 mm厚度的车门,激光拼焊板车门可降低重量约20%,轻量化效果显著。

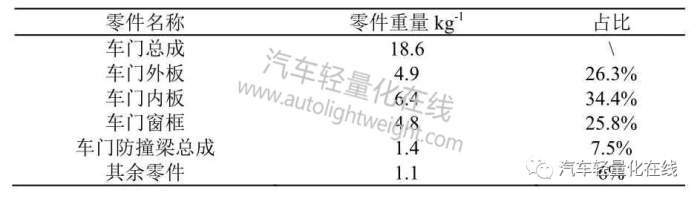

2.2 辊压车门窗框

车门总成结构一般分为整体式车门和分体式车门(如图2和图3所示),整体式车门内板和外板均一体成型,受造型及结构的影响,轻量化难度较大。分体式车门由于车门窗框腰线上部和下部非一体成型,而是分体焊接一起,故窗框可采用与内板本体不同强度的材料以及成型工艺,实现零件厚度减薄,从而有效降低零件重量。

图2 整体式车门内外板

图3 分体式车门内外板及窗框

辊压成型是以若干组辊轮的旋转运动对行进的钢带进行依次逐步成型,以获得所需要截面的加工方式。车门窗框可采用1180 MS冷轧高强钢,以辊压成型的方式进行零件减薄成型。

2.3 车门外板采用烘烤硬化钢材料

烘烤硬化钢的特点是具有烘烤硬化性,烘烤不仅能提高烘烤硬化钢的屈服强度,而且也使抗拉强度有所提高[2]。可以考虑使用烘烤硬化钢来代替一般冷冲压钢材(如 DC系列钢材),用于生产车身外覆盖件,实现车身覆盖件外板减薄以达到车身减重的目的,同时也可通过烘烤硬化提高车身外覆盖件的抗凹性能。

2.4 热成型车门防撞梁

高强钢利用的是材料本身超高强度的材料性能,确保零件性能的同时,可以减薄零件厚度,实现零件重量的降低。车门防撞梁常用圆管结构以及冷轧板冲压成型结构,但厚度及重量都比较高,随着生产工艺水平的提高,热成型技术(高强钢板冲压件成型技术,热成型技术成型零件强度可达到1000 Mpa以上)逐步完善并推广应用。材料采用1500 HS高强钢材料,可很大程度上在确保零件性能的同时,减薄防撞梁厚度,实现轻量化。

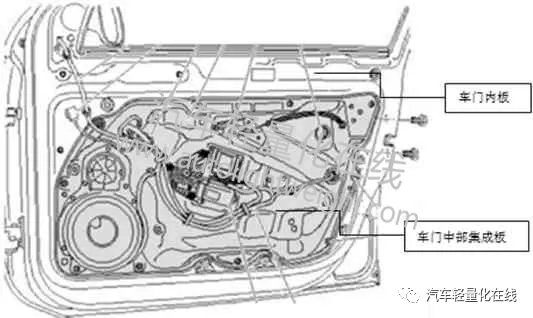

2.5 集成化的车门内板总成

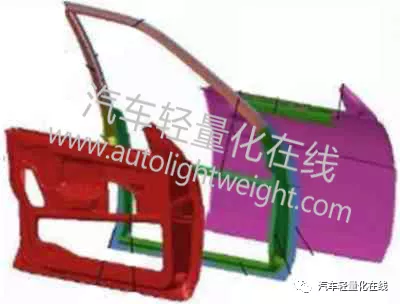

集成的部分内板材料可采用玻纤增强的塑料材料或者铝合金轻质材料,集成化装配,相比钢制车门,塑料集成化的车门玻璃升降器安装板能够实现局部的零件重量降低。如图4所示,车门内板中部区域采用与玻璃升降器集成一体的塑料板或者铝合金替代。

图4 集成化车门内板

2.6 铝合金车门内外板

铝合金材料具备材料密度低、比强度和比刚度高、弹性和抗冲击性能好、耐腐蚀耐磨、良好的加工性能等特点,是比较理想的汽车轻量化材料[3]。目前大多数车企均有采用铝合金材料零件,比如铝合金机盖、铝合金防撞梁、铝合金仪表管梁等。铝合金密度仅为钢材的1/3,在保证相同性能的条件下,同一零部件仍可以减重约50%,轻量化效果显著。

2.7 复合材料应用

碳纤维复合材料在轻量化上有极大的优势,其具备高强度(钢的 5倍)和高模量以及良好的耐热耐腐蚀等特点,在相同性能下具有很大的减重空间[4]。碳纤维材料在车门内板和外板上均有应用,减重比例可达到 60%左右。碳纤维零件材料成本过高,目前还未达到量产应用的状态,仅在少数豪华车型及赛车上应用。

3 车门轻量化案例介绍

为满足必要的覆盖件表面抗凹性能,传统BLD等材料需具备足够厚度,一般在0.7 mm以上,而燃油经济性及车辆轻量化要求日益严格,常规的材料及料厚不具备优势。烘烤硬化钢材料在经过涂装烘烤后,其材料屈服强度及抗拉强度得到一定程度的提升,可确保在满足外覆盖件性能的前提下,实现覆盖件厚度减薄,从而降低车身重量,还可以降低零件成本。某车型(车型代号X)的外覆盖件均采用常用的BLD材料,材料厚度为0.7 mm,考虑采用烘烤硬化钢材料替换外覆盖件传统的BLD材料,如图5所示,车身外覆盖零件均可采用烘烤硬化钢进行轻量化改进。

图5 白车身外覆盖件

为确保轻量化方案可行,优先在车门上进行了改善验证和应用分析。验证可行后,再推广到其他外覆盖零件上,如翼子板、背门外板、发盖外板等。

3.1 前车门外板轻量化方案

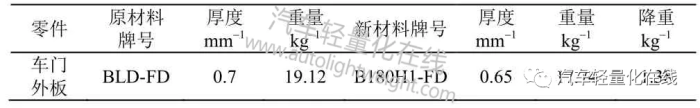

现量产某车型(X)车门外板材料为BLD-FD,采用烘烤硬化钢B180H1-FD替换后,车门外板厚度可由0.7 mm减薄为0.65 mm,如图6和图7所示,经核算,减薄后零件降重比例约8%。

图6 前车门

图7 后车门

为确保改善措施满足性能和工艺要求,需进行性能及工艺验证。

3.2 表面抗凹性验证

3.2.1 CAE分析验证

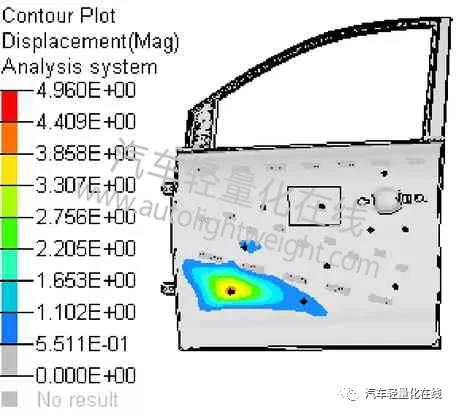

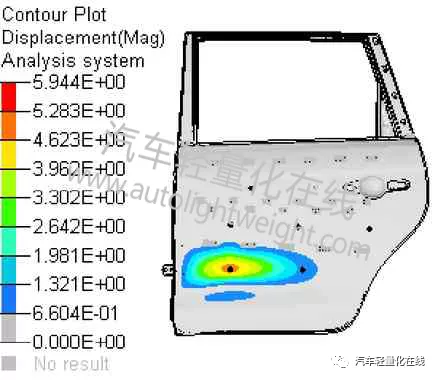

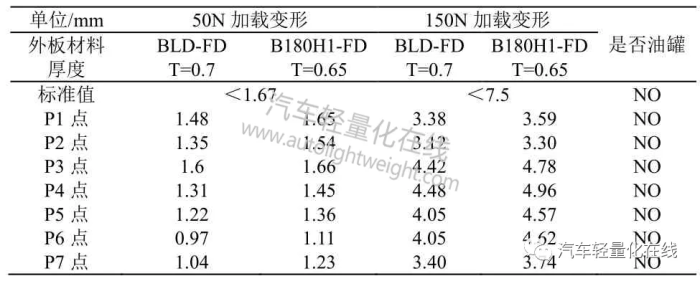

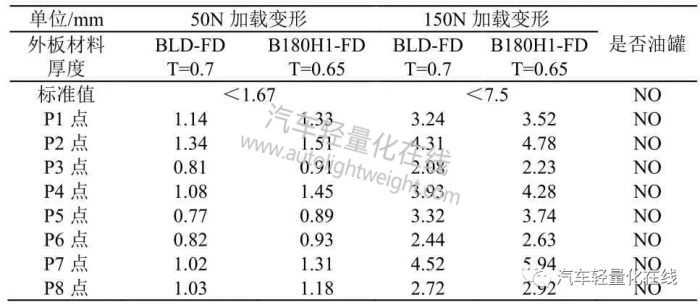

对车门总成进行网格划分并约束车门铰链安装点,用钢性球法向分别加载50 N、150 N、400 N,进行外板材料优化前后性能对比分析,分析云图如图8和图9所示。

图8 前车门表面抗凹分析

图9 后车门表面抗凹分析

对比分析前后车门优化前后两种状态下,车门表面抗凹性分析结果,采用烘烤硬化钢减薄后,表面抗凹满足设计要求,具体对比结果见表2和表3所示。

表2 前车门表面抗凹性分析

表3 后车门表面抗凹性分析

3.2.2 实车测试验证

通过对国内外多款车型的表面抗凹性实物测试,测试结果见表4。可以看出,轻量化改善后的车门外板表面抗凹性处于行业内中等水平且满足设计要求。

表4 表面抗凹性实物测试

3.3 工艺验证

为确保烘烤硬化钢材料零件成型效果,进行了三批次共600台份模具成型稳定性验证及总装试制验证,调整模具状态,确保零件成型质量,并组织各检测部门对试制样件和样车进行分析检查,确保改善方案可行。

3.4 道路试验验证

试制的轻量化车门随整车进行了海南三万公里可靠性试验验证,验证轻量化方案满足NVH、结构耐久要求,输出相应的试验报告《X车型整车3万公里可靠性路试任务书》。

3.5 实施效果

X车型车门轻量化的实施效果说明见表5内容。

表5 车门轻量化效果

X车型的四个侧车门轻量化改善实施后,实现降重1.38 kg/车。通过理论及实车分析验证,车门外板采用烘烤硬化钢材料进行轻量化优化后,车门各项性能满足设计要求,确保零件性能的情况下实现了车门重量降低。

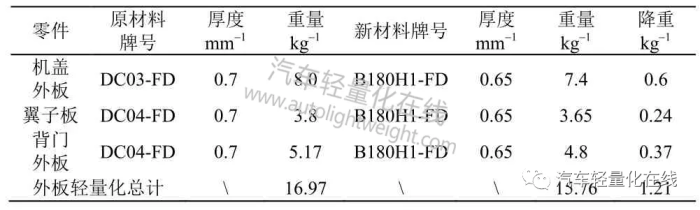

车门外板的轻量化方案可扩展到其余机盖外板、翼子板等外覆盖件上,按照X车型进行分析,预计可降低整车重量约1.21 kg/车,如表6所示。

表6 其他覆盖件轻量化效果

4 小结

轻量化仍是目前汽车行业的主要发展趋势,车门作为其中的重要组成部分,其轻量化对于整车轻量化也有一定贡献。车门的轻量化可遵循着结构优化、轻量化材料应用、先进生产工艺这三个轻量化思路开展,如采取激光拼焊板应用、辊压工艺应用、烘烤硬化钢应用、热成型工艺应用、铝合金及复合材料应用。车门总成轻量化设计思路也可以扩展到其余车身覆盖件上,比如铝合金机盖、塑料翼子板的应用。未来的汽车设计仍在朝着轻量化、平台化、智能化方向发展,车门零件的轻量化设计仍是实现节能减排的有效手段。

获取更多评论