Model 3声学包性能解析

一、Model3声学性能概述

首先来看两组对比数据:

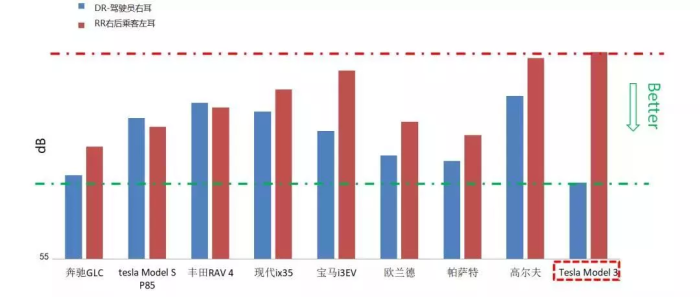

60KPH-胎噪对比:

在低速工况下,驾乘人员对胎噪比较敏感。以下以60KPH匀速工况下的风噪值进行比较,Model3 前排噪声小,驾驶员右耳声压总级58.5dB,较市场主流车型低2dB左右,后排噪声大,右后乘客左耳声压总级64.4dB,较市场主流车型高2.4dB左右;

图1 60KPH@DR/RR

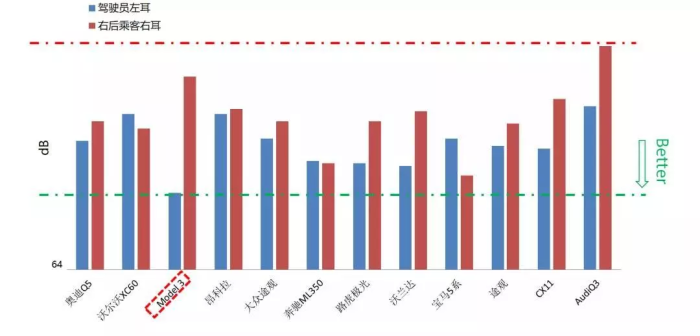

120KPH-风噪对比:

在高速工况下,驾乘人员对风噪比较敏感。以下以120KPH匀速工况下的风噪值进行比较,Model3在匀速120KPH工况下,风噪表现理想,驾驶员左耳声压总级67.1dB,较市场主流车型低1dB左右;右后乘客右耳声压总级71.8dB,较市场主流车型高1.6dB。

图2 120KPH@DR/RR

通过以上对比可以看出,MODEL3对于驾驶员的噪声控制水平在设计上进行了重点优化,优于市场主流车型,而对于后排乘客的噪声控制不太关注,所以后排噪声要比市场主流车型差。

影响车辆声学性能的因素很多,归纳起来主要有以下三类:

1、密封性是声学包基础,包含气密性和声密性,气密性又包含白车身气密性和整车气密性;车身存在大量孔和缝,这些孔缝的密封处理对隔声性能至关重要,尤其是前围、地板上的孔缝必须得到有效处理;

2、声学包装属于被动降噪手段,能够有效降低中高频噪声,改善车内声学环境;声学材料分为以隔声为主的隔声材料(EVA+发泡组合等)和以吸声为主的吸声材料(棉毡、吸音棉等);位置不同降噪需求不同,合理分布声学材料成为声学包开发关键;

3、噪声源直接影响车内乘客舒适性;减少源处噪声,相比被动降噪,改善效果更加明显。

下面从整车密封性、车内声学材料使用及外部噪声源等方面解析Model3声学性能表现。

二、Model3整车密封性解析

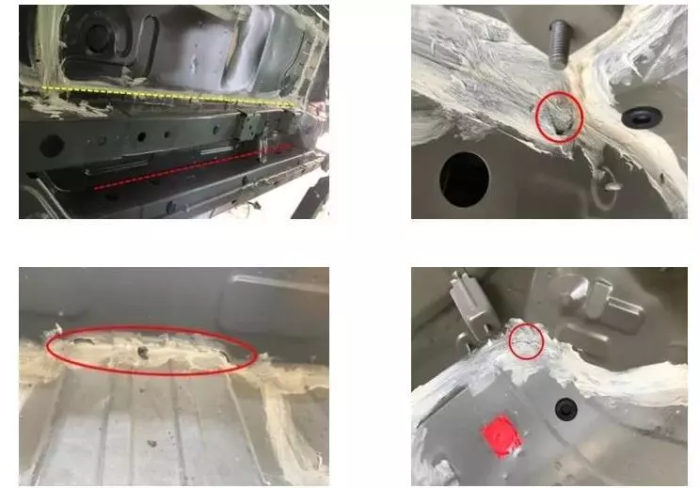

2.1 白车身气密性-涂胶质量解析

Model3 涂胶宽度、厚度均匀且美观,能够很好保证板件搭接位置处密封,采用机器手涂胶(图3);右侧某新能源车采用人工涂胶,涂胶质量差,多处存在缝隙,影响白车身气密性(图4);

Model3 采用外部整体涂胶,涂胶量上升,成本增加,但密封质量能够保证;内部地板加强筋多,机器手操作困难,无法连续涂胶。

图3 焊缝密封胶-Model 3

图4 焊缝密封胶-某新能源车

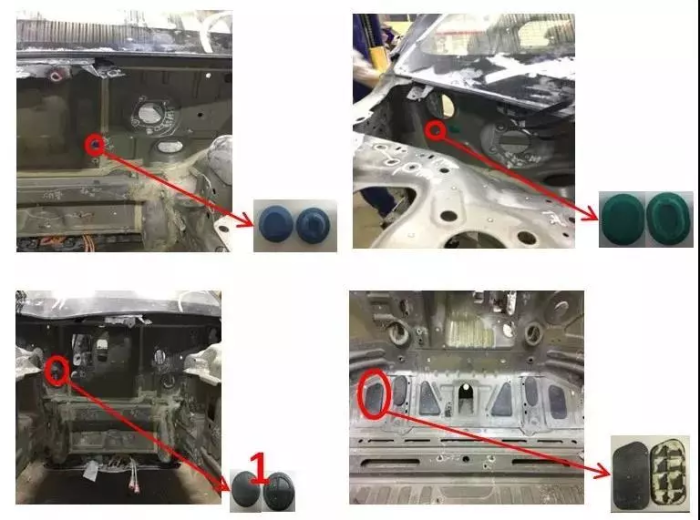

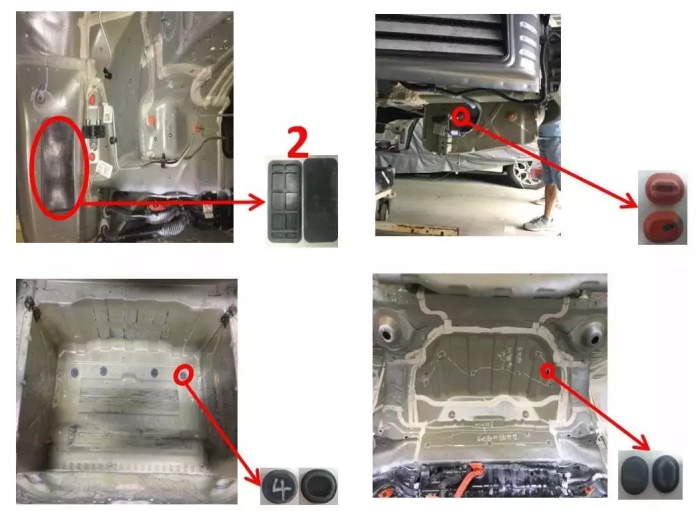

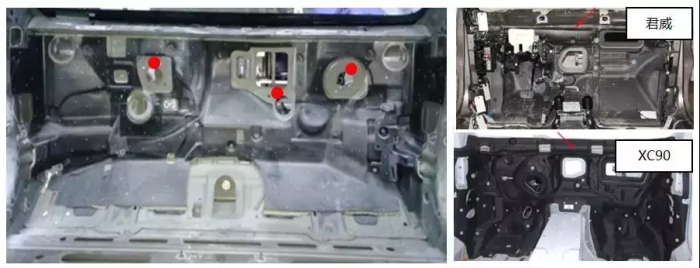

2.2 白车身气密性-胶堵解析

Model3前围板、地板小孔(直径2-3mm)胶堵厚度约4mm,密封及隔声性能良好;

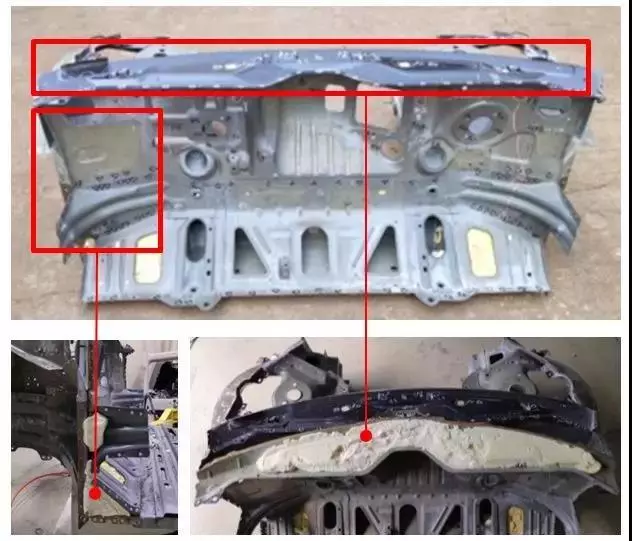

Model3前围板(图5-1)和后轮罩(图6-2)各有两个较大孔洞与车外贯通,易造成声泄露。

图5 前围板

图6 地板

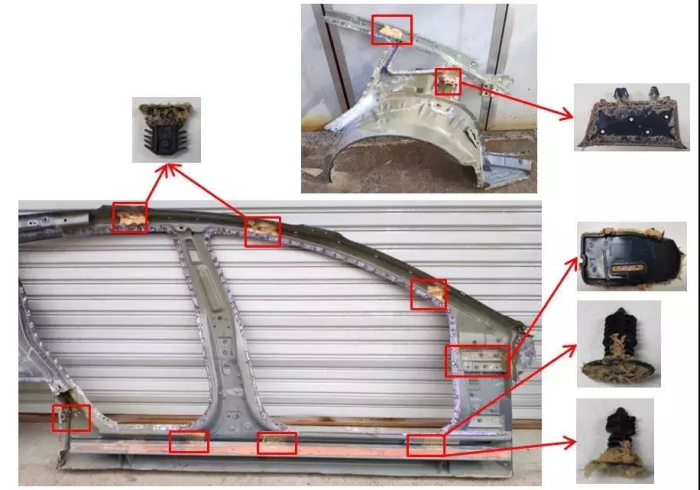

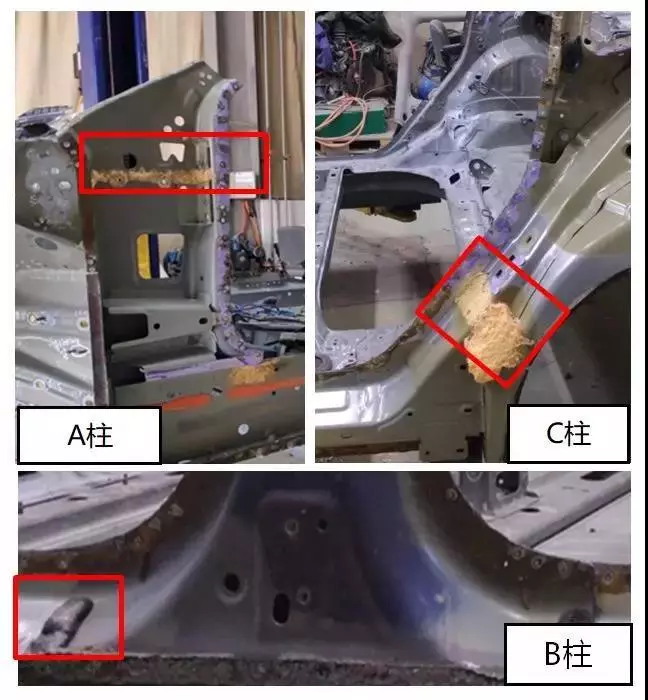

2.3 白车身气密性-空腔隔断解析

Model3 侧围空腔隔断数量多(单侧隔断10处),均为内外两腔,夹角板发泡状态良好(B柱外腔除外);

Model3 A、C柱下端安装孔存在缝隙,导致A、C柱下端内腔夹角板不能有效密封;B柱下端外腔左侧发泡表面光滑(如图8 B柱红色区域),未与侧围外板充分贴合,导致此处隔断失效;门槛梁空腔与外界贯通,保证A、B、C柱下端与门槛梁的密封成为白车身气密性关键。

图7 侧围空腔

图8 A、B、C柱

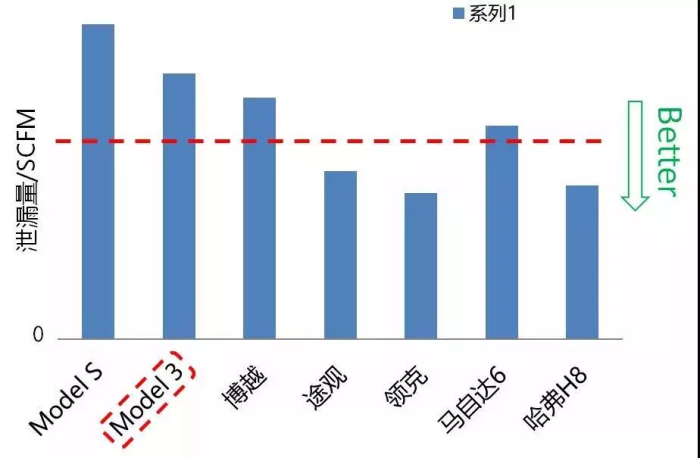

2.4 白车身气密性总结

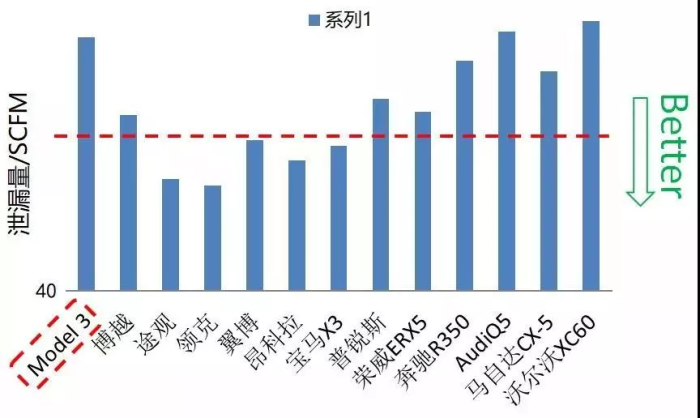

Model3白车身气密性测试结果33.5SCFM,高于市场主流车型;

Model3车身涂胶质量好,板件搭接位置密封良好;

ABC柱下端隔断未有效密封,泄露明显。

图9 白车身气密性试验

图10 白车身气密性@125Pa

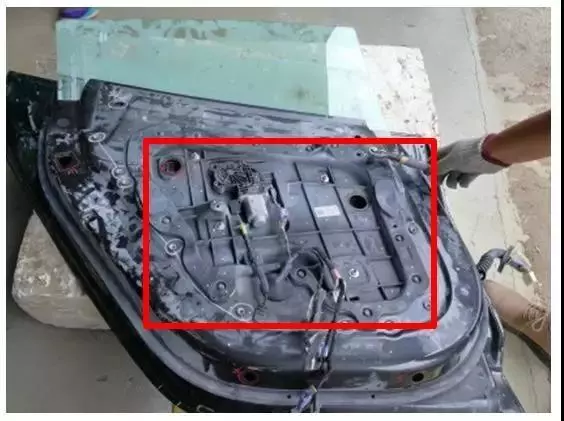

图11 车门

图12 门槛梁内护板

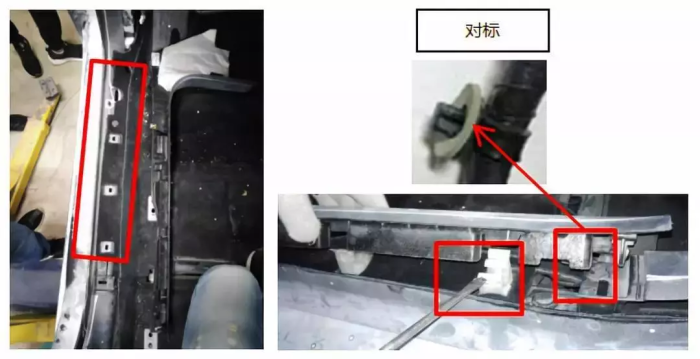

图13 线束卡扣

2.6 整车声密性-前围过孔、密封条解析

Model3动力总成后置,前围过孔隔声性能要求降低;膨胀阀、线束、管柱过孔都未进行有效封堵;

Model3是无框车窗,下半部分两道密封,上半部分单道密封,密封性能差;

Model3前后车门缝隙采用密封条封堵,减少缝隙噪声产生;气密性对风噪影响较大,尤其是车门密封条,四门共计约8AI%的影响;高速行驶时车门向外张(100kph工况下密封条压缩量减少约0.8mm),前后车门缝隙形成谐振腔,将气流声放大传递至车内,直接影响车内声品质。

图14 膨胀阀

图15 机舱线束

图16 转向管柱

图17 车门密封条

2.7 整车密封性总结

Model3整车气密性测试结果112.3SCFM,较市场主流车型高20SCFM左右;

Model3车门气密性良好,门槛护板、线束卡扣位置气密性差。

图18 整车气密性试验

图19 整车气密性@125Pa

三、Model3声学包材料解析

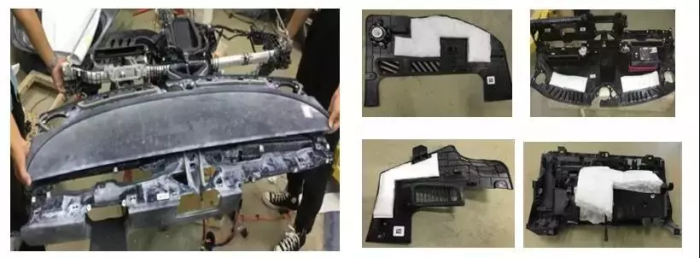

3.1 前围系统解析

Model3前围轮毂包、流水槽空腔均增加发泡填充,钣金隔声性能提升,有效阻隔胎噪向车内侧传递;

Model3前围隔音垫采用EVA+PU发泡材料,厚度低(10mm),开孔面积大,局部不贴合,隔音垫隔声性能不佳;

Model3动力总成后置,前排噪声小,前围系统整体隔声性能表现良好;在满足系统隔声性能要求下,最大化使用吸声材料,提升车内语音清晰度,软硬毡组合可作为选项之一;

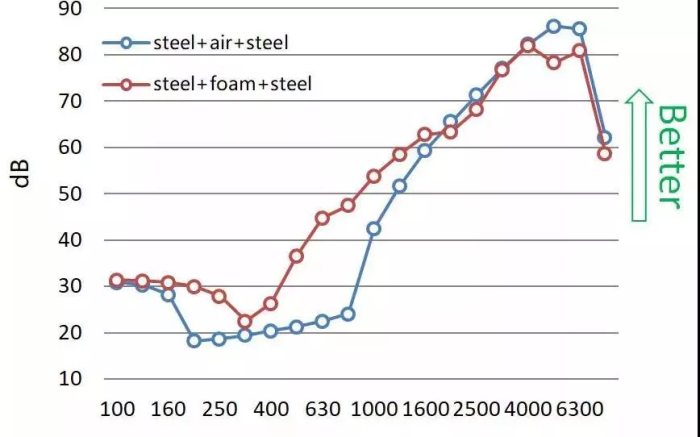

在200Hz-1250Hz频段,填充发泡夹层板较未填充发泡夹层板隔声性能提升较大(前围过孔未考虑)。

图20 前围钣金-夹层板

图21 前围隔音垫

图22 夹层板隔声性能(TL)

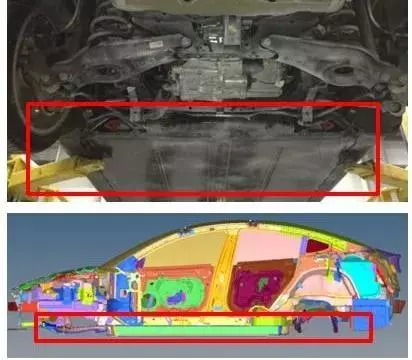

3.2 地毯系统解析

Model3地板钣金与电池包贴合,电池包对地板隔声性能提升帮助很大;

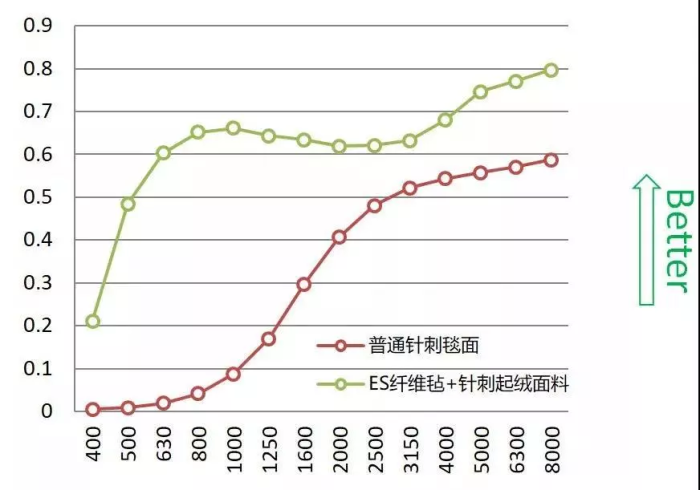

Model3毯面采用ES纤维毡+针刺起绒面料,总厚度约8mm,绒毛较长,吸声性能优;

Model3前地毯采用毯面+发泡,备胎池处采用毯面+PET毡,均以吸声为主,提升车内语音清晰度;后地毯电机舱处采用毯面+EVA+发泡,隔声性能优,有效阻隔电机噪声向车内传递。

图23 地板钣金

图24 地毯隔音垫

图25 吸声系数 (a)

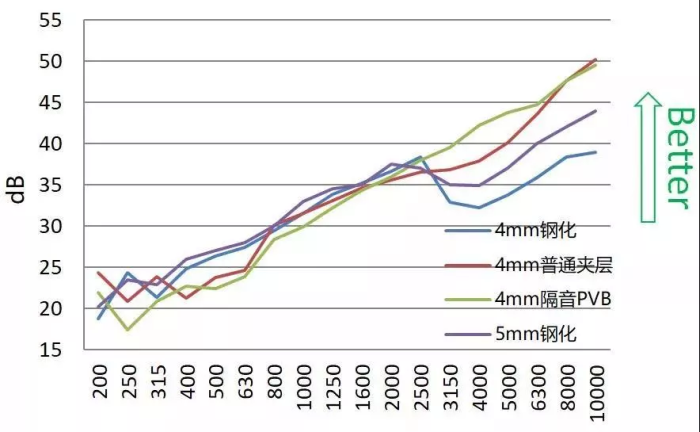

3.3 玻璃系统解析

Model3前风挡、天窗均为PVB夹层玻璃,厚度分别为4.46mm、4.62mm,较钢化玻璃隔声性能好;后风挡、前后侧窗为普通钢化玻璃,厚度分别为4.5mm、4.92mm、4.1mm;

Model3前侧窗采用钢化玻璃,厚度4.92mm,在吻合频率处,较市场主流车型(4mm)隔声性能提升3dB左右,有效阻隔A柱后视镜产生的风噪;

Model3后侧窗采用钢化玻璃,厚度4.1mm,与主流车型厚度相当,因动力总成后置,后排噪声源增加,传递至车内噪声增大。

图26 玻璃总成

图27 玻璃隔音量 (TL)

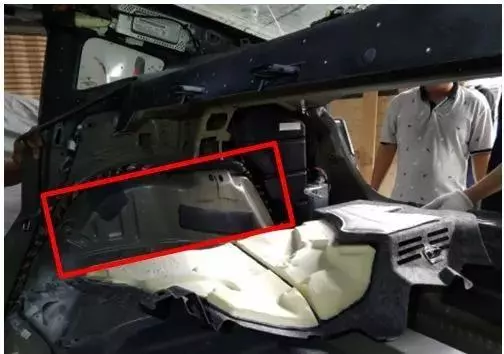

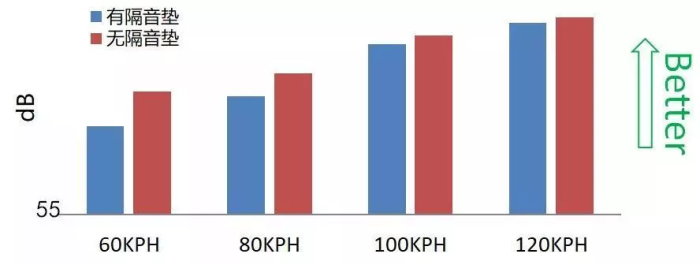

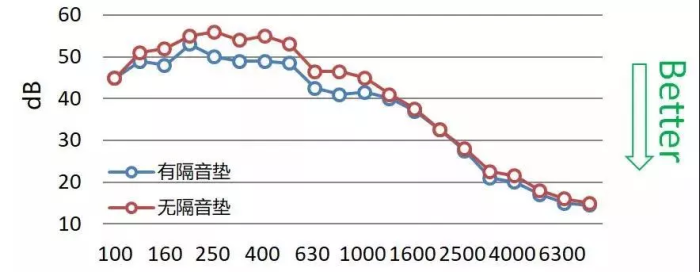

3.4 后轮罩系统分析

Model3后轮罩钣金喷有水性阻尼,可对后轮路噪进行减震降噪;

Model3后轮罩隔音垫采用EVA+发泡材料,且无支架开孔,覆盖面积大,隔声性能增加;

60KPH工况下,在160-1000Hz频段,隔音垫体现出重要降噪作用(另外此频段声压级对声压级总级计算占比大)。

图28 后轮罩钣金

图29 后轮罩隔音垫

图30 不同车速声压级对比@RR

压级对比@RR

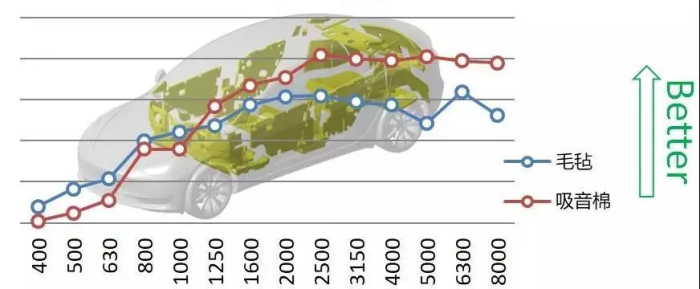

3.5 车内吸声件解析:

Model3仪表板、侧围护板、门护板、行李箱饰板等使用大量吸音棉改善车内声学环境;

Model3车内吸音棉厚度约20mm,吸声效果优于同厚度下毡类材料。

图32 仪表板

图33 ABC柱护板

图34 车门护板

图35 行李箱饰板

图36 吸声系数

四、Model3噪声源解析

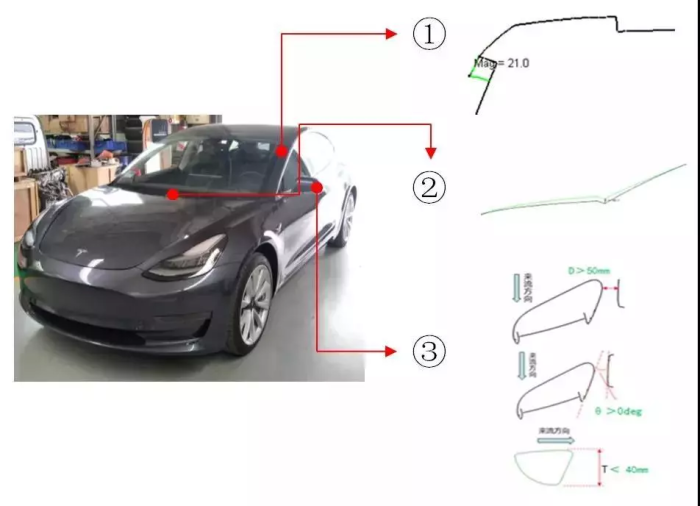

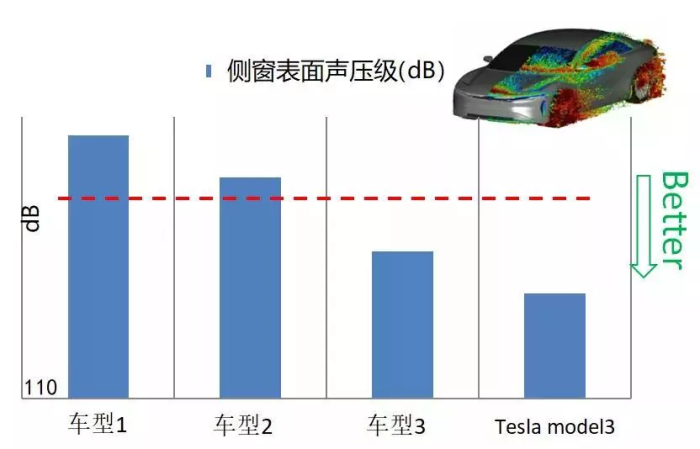

4.1 风噪-外造型解析

Model3A柱及后视镜造型设计优于市场主流车型:①A柱加宽,气流提前分离,与侧窗阶差小,减小涡流产生;②雨刮隐藏在机舱盖下侧,减小雨刮外露引起的风噪;③后视镜镜柄厚度低,后视镜本体距三角窗距离大于50mm,通道口角度大于0°等有利于风噪降低;

Model3侧窗表面平均声压级较市场主流车型低5dB左右,传递至车内风噪声降低。

图37 A柱、后视镜造型

图38 前侧窗表面声压级

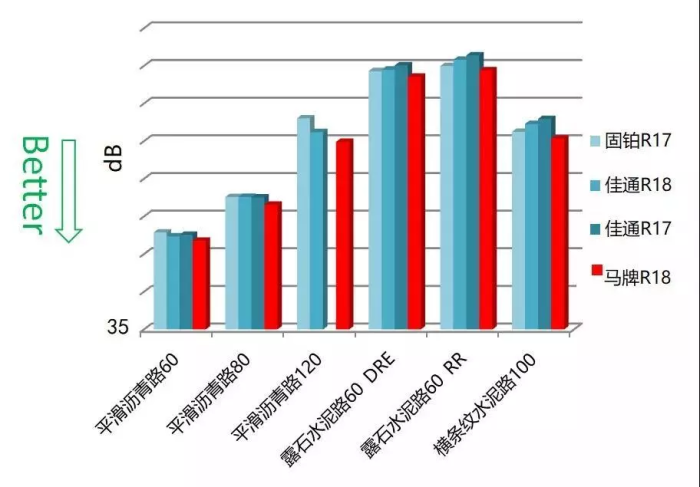

4.2 胎噪-轮胎解析:

Model3采用马牌轮胎,60kph工况下,较佳通、固铂轮胎噪声低1dB左右;

Model3轮胎内侧贴有海绵,吸收轮胎内侧声波传递,降低轮腔噪声(200Hz左右)。

图39 马牌(Continental)-静音胎

图40 车内噪声对比

五、总结

整车密封性:

整体处于中等偏下水平

1、白车身涂胶均匀美观密封性良好;AC柱下端内腔隔断位置安装孔存在缝隙,夹角板不能有效密封;B柱下端外腔发泡胶带未充分膨胀,泄露明显,白车身气密性差;

2、车门内板采用模块化处理,减重孔全部封堵,线束在钣金上开孔通过并用胶套密封,保证车门气密性;

3、车门采用无框车窗,密封性能差。

声学包材料:

声学包材料隔、吸声性能优,传递路径降噪明显

1、前围轮毂包空腔填充发泡,有效阻隔胎噪透射;

2、电池包与地板贴合,提升地板系统隔声性能;毯面较厚,绒毛长,吸声性能优;

3、内饰件均采用吸声处理,车内吸声面积增加;

4、前侧窗玻璃厚度4.92mm,隔声性能优于普通车型(4.0mm);

5、后轮罩隔音垫采用EVA+发泡组合,且覆盖面积大,隔声性能优,降噪效果明显。

外部噪声源:

外部噪声源噪声水平优于其他车型

1、A柱断面宽,后视镜镜柄薄,通道角度大于0°,本体与三角窗距离大,气流通畅,噪声降低;

2、采用静音轮胎-马牌,噪声优于其他品牌轮胎。

获取更多评论