丰田 M20系列发动机技术解析

文章来源:汽车动力总成

发布时间:2020-12-15

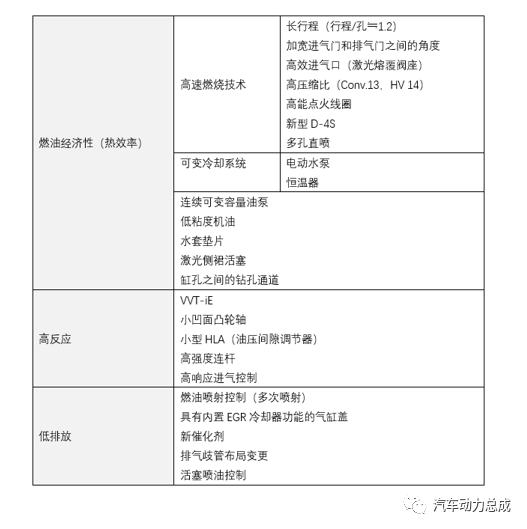

丰田的新型动力发动机采用高速燃烧技术和可变控制系统。

Dynamic Force Engine2.0L自然吸气发动机M20系列,这款发动机可以说是继A25系列发动机(丰田新一代全球架构(TNGA)平台以及TNGA平台下首款Dynamic Force Engine 2.5L的自然吸气发动机)之后的又一力作,这款发动机是遵循丰田模块化设计“TNGA(Toyota New Global Architecture)”理念开发的新型发动机。

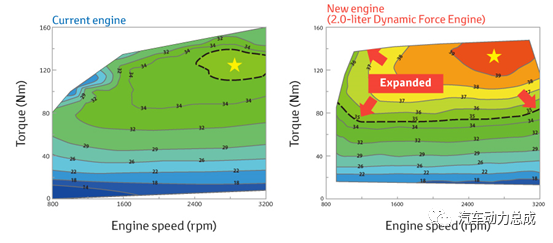

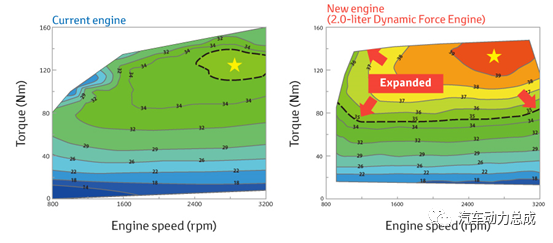

丰田的新型动力发动机采用高速燃烧技术和可变控制系统。由于减少了与排气和冷却系统,机械零件的运动以及其他方面相关的能量损失,它还实现了更高的热效率,从而导致了高输出。新开发的2.0升汽油车和混合动力车发动机的热效率分别达到了40%和41%*。此外,与现有发动机相比,新发动机在所有发动机转速下(从低转速到高转速)均实现了更高的扭矩,并且将提前遵守每个国家/地区未来的预期排气法规。

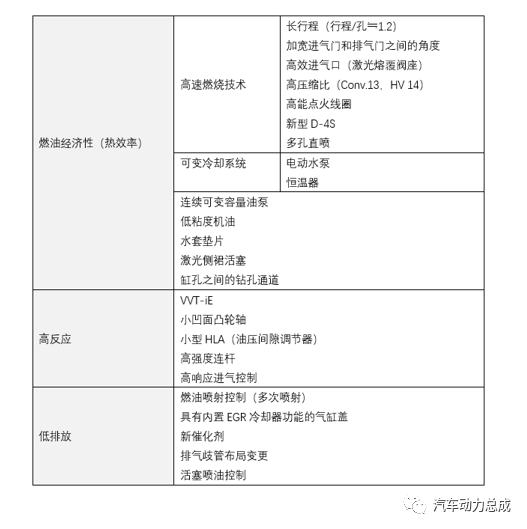

M20系列发动机关键技术

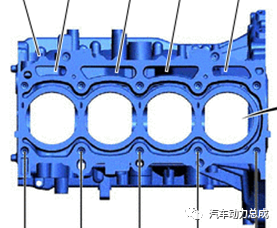

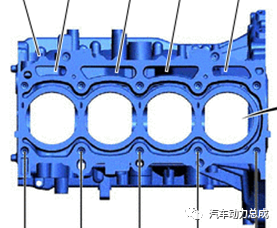

带有薄铸铁衬套的铝制开放式甲板(开放式甲板冷却更好,重量更轻,容易冷却,但是缸内压力承受度有限,闭合式强度大,重量会大一点,冷却略难,但是能承受更高的燃烧压力),套筒融合在块状材料中,其特殊的粗糙外表面提供牢固的连接并改善散热。机油和防冻剂的通道汇聚在一起,以实现更好的热传递-冷机的快速预热和高负载下的冷却。气缸之间钻有倾斜的冷却液通道,

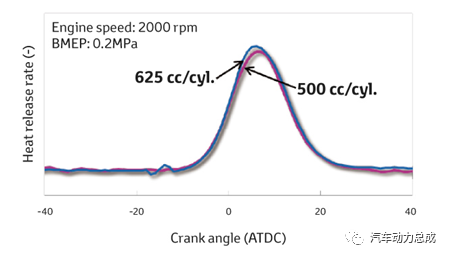

热循环采用了在高膨胀比下有利于提高热效率的阿特金森循环。具体来说就是,在超过下止点的压缩行程途中关闭进气阀,即“延迟关闭进气门的米勒循环”。长冲程Long Stroke在高冲程缸径比(Stroke/Bore Ratio)1.22的前提下,使用更长的冲程。

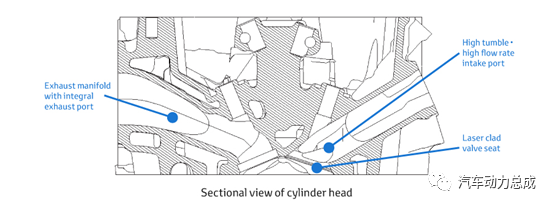

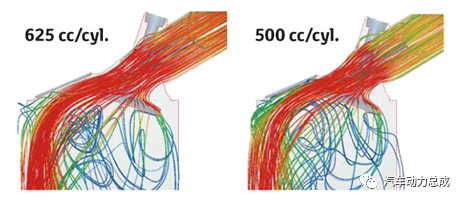

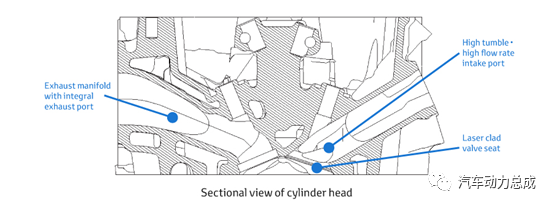

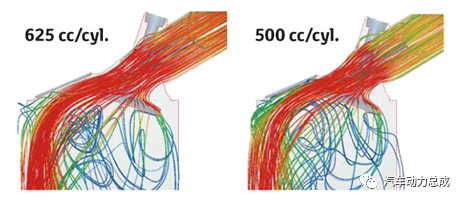

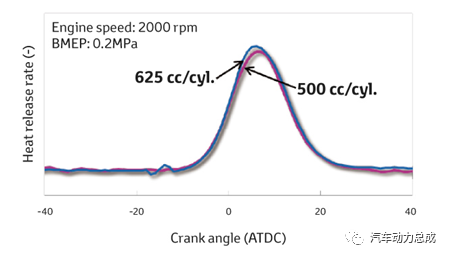

同时提高热效率和输出功率两方面指标的最关键点在于进气口的设计。首先,扩大了阀门的狭角,增大了阀门的直径,由此增加了空气流量;同时将进气口改为一直直线延伸到阀座表面的直筒口。这与2016年12月丰田发表的2.5L排量“DynamicForce Engine(2.5)”的设计是一样的。

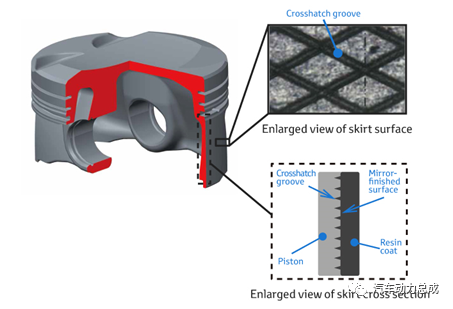

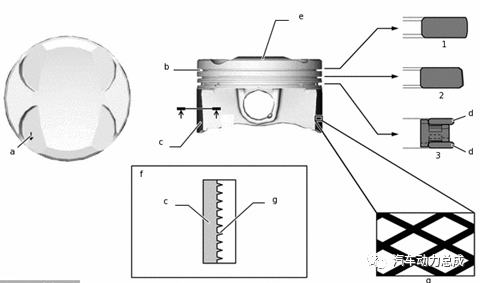

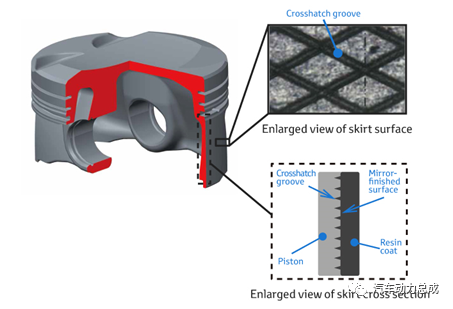

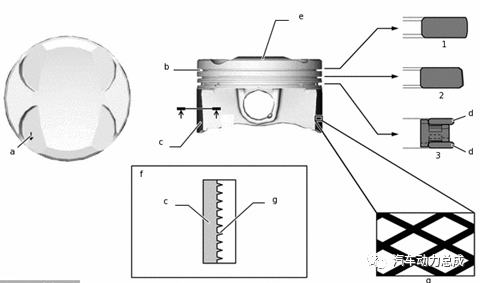

激光侧裙活塞:M20系列引擎首次使用了激光侧裙活塞(该技术世界首创),通过对活塞裙部滑动表面进行镜面抛光加工和树脂涂层,以减少摩擦损耗,同时,在活塞裙边表面,通过使用激光雕刻「X」狭窄的交叉影线凹槽,改善了润滑油油膜的保持能力,提高耐划伤性。

DLC涂层作为一种较为常见的PVD涂层,其具有高硬度和高弹性模量、低摩擦因数、耐磨损以及良好的真空摩擦学特性,很适合于作为耐磨涂层,涂覆在汽车零件表面,承受频繁持续的高强度摩擦磨损,能够胜任发动机的内部温度和工作环境,起到提高零件使用性能、延长使用寿命的作用。

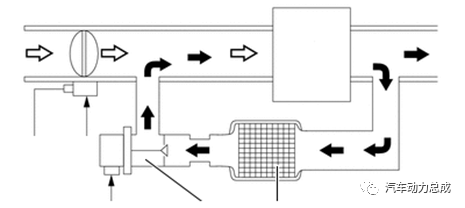

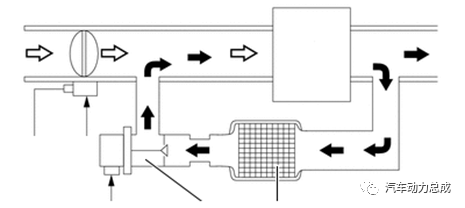

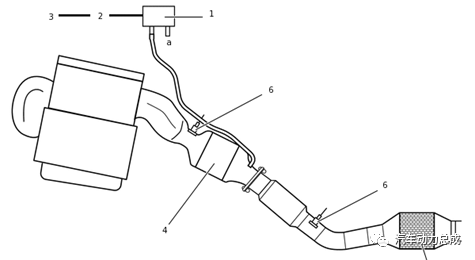

废气再循环系统(Exhaust Gas Recirculation)简称EGR,是将发动机产生废气的一小部分导入进气侧再度燃烧。再循环废气由于具有惰性将会延缓燃烧过程,也就是说燃烧速度将会放慢从而导致燃烧室中的压力形成过程放慢,这就是氮氧化合物会减少的主要原因。另外,提高废气再循环率会使总的废气流量(mass flow) 减少,因此废气排放中总的污染物输出量将会相对减少。EGR系统的任务就是使废气的再循环量在每一个工作点都达到最佳状况,从而使燃烧过程始终处于最理想的情况,最终保证排放物中的污染成份最低。

可变排量机油泵能够根据发动机润滑和冷却需求调整泵油量,主动控制使机油流和压力满足发动机需求,从而消除过量机油流并降低发动机曲轴上的负载,以便节省燃油。与传统的定量机油泵相比,可变排量机油泵能够在NEDC循环下实现1-2%的节油效果。

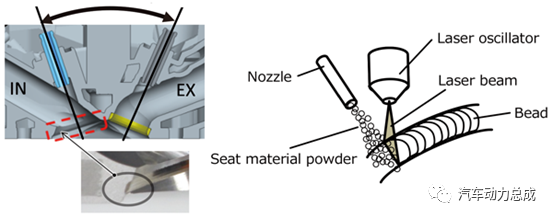

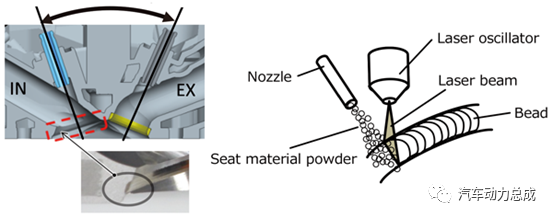

代替传统的(压入式)进气阀,使用了特殊的“激光熔覆”阀座。这种阀座比通常的阀座薄得多,可以更好地冷却阀门,使进气口兼容强劲的滚流(燃油消耗性能)和进气流量(输出性能),并可以优化进气口的形状和尺寸。

激光熔覆技术是指以不同的填料方式在被涂覆基体表面上放置选择的涂层材料,经激光辐照使之和基体表面一薄层同时熔化,并快速凝固后形成稀释度极低并与基体材料成冶金结合的表面涂层,从而显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化及电器特性等的工艺方法。

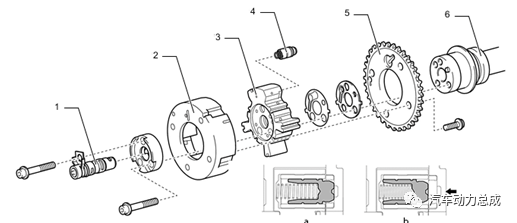

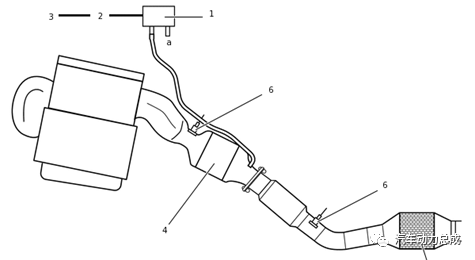

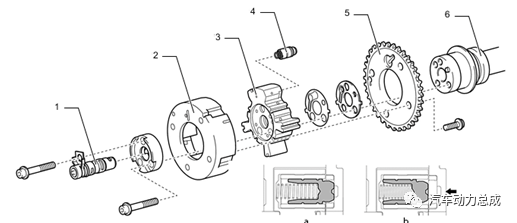

VVT-iE(电机驱动型智能可变气门正时系统)是由凸轮轴控制电机总成、曲轴位置传感器、凸轮轴位置传感器和VVT传感器等组成。凸轮轴控制电机总成由凸轮轴控制电机、摆线减速机构、螺旋盘、连接机构及正时链轮组成。传统液压VVT-i 在低温或低转速时由于低油压和润滑不良而不工作,由电机控制的VVT-iE响应速度更快、控制更精确,而且可实现无级调节,从而改善怠速稳定性和低速平稳性、提高发动机功率和扭矩、降低部分负荷燃油消耗率和改善废气排放。

当控制正时提前时,凸轮轴控制电机转速高于凸轮轴,螺旋盘通过减速机构由电机驱动,连接控制销沿螺旋盘向沟槽内侧滑动,使连接机构朝提前的方向旋转凸轮轴盘。当控制正时延迟时,凸轮轴控制电机转速比凸轮轴转速慢,螺旋盘通过减速机构由电机驱动,连接控制销沿螺旋盘向沟槽外侧滑动, 使连接机构朝延迟的方向旋转凸轮轴盘。当电机转速与凸轮轴转速相同时,螺旋盘不转动,连接控制销不移动,气门正时不改变。

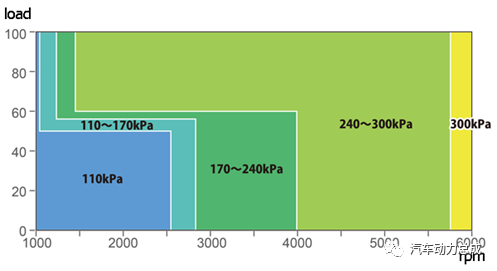

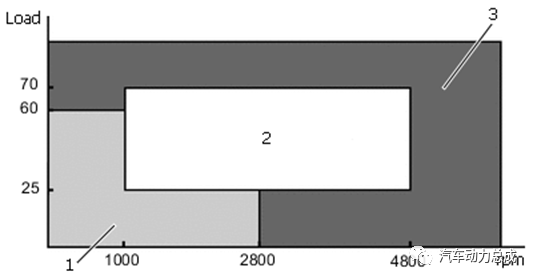

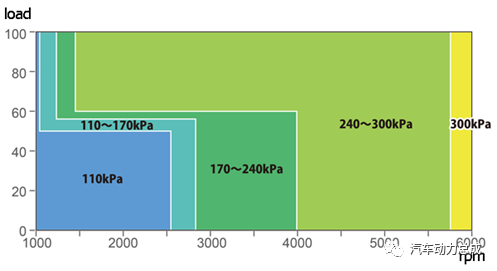

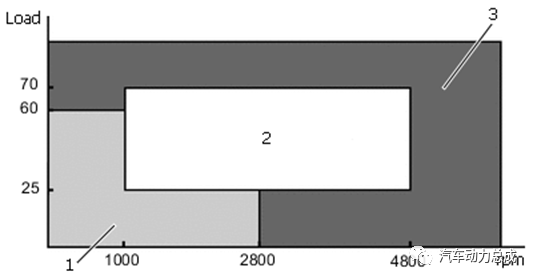

丰田的D-4S双喷射系统可根据发动机的工况调节喷射的形式,一般在2000rpm低转速和6000rpm以上的高转速下双喷油嘴同时工作,期间的中速区间则仅缸内直喷喷油嘴工作。

混合燃料喷射:直接在燃烧室中,在进气口中多点喷射。在中低负荷下-进行联合喷射-均匀的混合物可提高燃烧过程的稳定性并减少排放。在重负载下使用直接燃油喷射-气缸填充物料中燃油的蒸发得到改善,并降低了爆震的趋势。

分层燃烧模式。排气冲程在进气口中供应燃料。在气缸中的气门打开后的进气冲程中,会吸收均匀的稀混合气。在压缩冲程结束时,将额外的燃料直接喷入气缸,从而使火花塞附近的混合气充满。这有利于初始点火,然后分配到燃烧室剩余容积中的所有稀混合气加料中。冷启动后应用此模式,以延迟点火正时并提高排气温度,以加速催化剂预热。

均质混合模式。在膨胀,排气和进气冲程时,在进气口中提供燃料。在进气冲程开始时,将额外的燃料直接喷射到气缸中,并与进气混合均匀。均质的空气-燃料混合物被压缩然后点燃。由于喷射的燃料的蒸发,汽缸中的空气被冷却,从而改善了汽缸的填充。

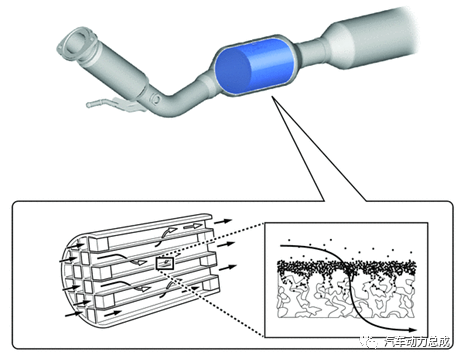

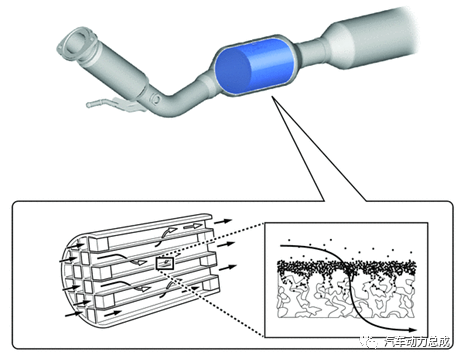

颗粒过滤器(GPF)在2010年代,环境首次对直喷汽油发动机的标准进行了补充,增加了对颗粒物排放的限制。它不影响欧洲标准6以下的版本,但声明符合欧洲标准6d的修改配备了微粒过滤器(GPF)。

GPF作为前侧排气管的陶瓷结构集成在一侧或另一侧封闭。当气体通过通道的多孔壁时,固体颗粒和灰分沉积在它们的表面上。GPF再生可以称为被动-当行驶条件允许对过滤器进行充分加热时,切断的燃料被激活,干净的空气通过气缸进入排气管,并且氧气氧化积聚的烟尘颗粒。

注:文章中引用数据和图片来源丰田官网

获取更多评论