白车身激光焊系统和电气集成技术的研究

随着高端汽车品质要求的不断提高,机器人激光焊接技术越来越广泛地运用于高端汽车白车身自动焊装生产线上。激光焊接加速了采用冲压零件代替锻造零件的进程,降低了废品率,提高了汽车品质及汽车生产商的效益。

激光焊接根据工艺及车身材料的不同可以分为激光钎焊、激光飞行焊、激光点焊、激光复合焊等。以激光飞行焊工艺为依据,详细研究了白车身激光飞行焊集成系统的组成部分,包括激光源、激光源冷却系统、激光头、激光焊房、排风除尘设备、工业机器人及控制柜。采用西门子S7-319F 系列PLC 控制系统,实现了PLC 与激光焊相关设备的信号交互,是汽车焊装生产线高度自动化的体现。

激光飞行焊接工艺包括叠板焊接、梯角焊接、双焦点焊接。激光束照射在材料上,将其加热至熔,使对接在一起的组件接合在一起。激光焊接,使用比切割金属时功率小的激光束,使材料融化而有少量汽化,在冷却后成为一块连续的固体结构[1],飞行焊接适用焊接搭接接头、边缘对接、不等厚板搭接等形式的零件,见图1。

图1 激光飞行焊适用范围

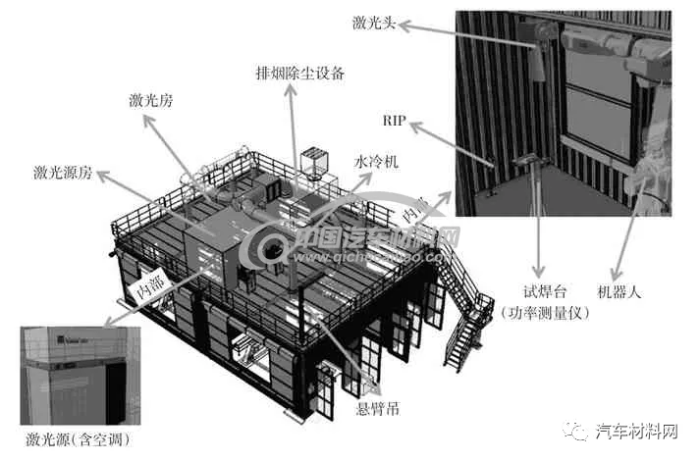

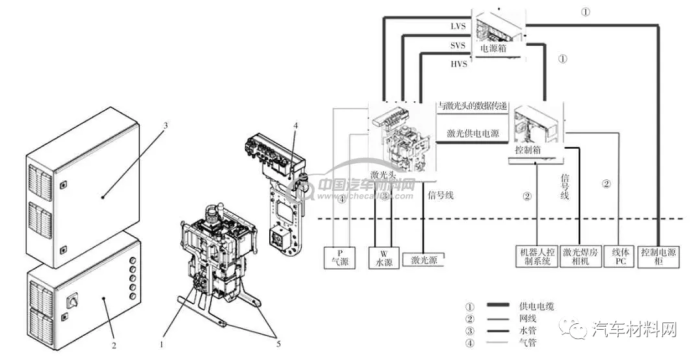

激光飞行焊系统通常包含激光源、激光源冷却系统、激光头、光纤、机器人、激光焊房、排风除尘设备等。通过光纤传输的激光源是提供焊接能量的源动力。激光头位于激光器光纤光缆端部,将激光焦点精确定位到将要焊接工件的中央。激光头内部的2 个扫描镜引导光束通过平常镜头将光束聚焦到普通的聚焦平面,焊接范围一般为一定尺寸椭圆内。此外,激光头还配有一个电动镜头,可以沿着Z 轴方向上下移动聚焦平面。激光飞行焊系统构成如图2 所示。

图2 激光飞行焊系统主要设备

激光源、激光头、排风除尘设备等激光飞行焊系统集成为机器人从站,通过与机器人系统通讯实现控制系统PLC 对其进行控制。

2.1 激光源

用于激光焊接的激光由激光发生器产生,同时配置激光源水冷系统。

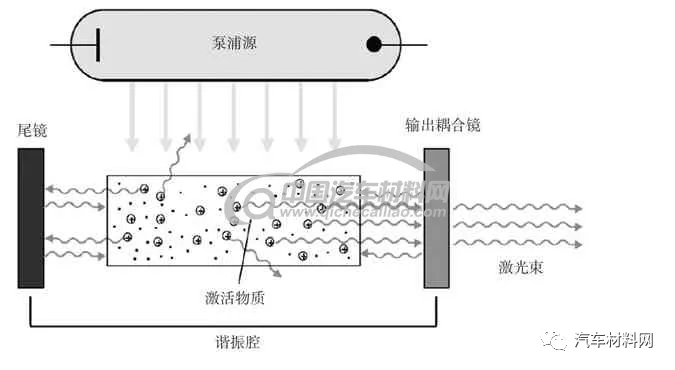

激光发生器包括了生产激光束所需的所有部件,谐振腔、激光增益介质及泵浦源。激光工作物质在泵浦的作用下,处于低能级的粒子不断向高能级跃迁,并通过发射镜提高激光工作物质的增益。如果泵浦速率大到足以打破热平衡状态、实现粒子数反转,那么工作物质内部自发辐射形成的光子能引起其他粒子产生受激辐射,使通过增益介质的光束得到放大。不平行光逃逸出谐振腔,平行光在谐振腔内不断反射,多次穿过激活介质反复增益放大,最后形成激光束[2]。工作原理见图3。

激光源水冷系统则通过其内部的过滤器,有效的过滤掉水中明显的颗粒杂质,保持激光泵浦腔的清洁及防止发生堵水的可能性。当水流量小于设定值时,有信号报警,可以保护激光器及相关要散热的器件。

图3 激光谐振

2.2 激光头

激光焊接头是利用激光头的辐射能量实现有效焊接的过程。其工作原理是以特定的方式激发激光头活性介质(如CO2和其他气体的混合气体,YAG 钇铝石榴石晶体等),使其在谐振腔中来回振荡,从而形成激发辐射束。当接触工件时,其能量被工件吸收,并且当温度达到材料的熔点时可以进行焊接[3]。

2.3 激光房

激光焊接进行时,激光发生器功率可达到6 000 W 甚至更高,操作者如无任何激光安全防护设备,远远无法克服在操作过程中激光对人体的伤害。为了防止激光对人体造成伤害,通常用金属板构成的房间将激光工位封闭,在房间内由六轴工业机器人实施激光焊接工艺,零部件的传递通常是由人工将金属板房门打开,将零部件在夹具上定位并固定,然后人退出激光房,将房门关闭后,机器人开始对部件进行焊接操作,焊接结束后再由工人将房门打开取出工件,完成一个部件的焊接,同时保证人员安全。

2.4 排风除尘设备

在激光焊设备工作时,会产生大量烟尘废气及有害气体,以及各种类型的含有氧化烟雾颗粒。许多工艺生产的气体,都对工作产生危害,同时还会进入设备内部造成设备损坏,影响正常生产。排风除尘设备是解决激光焊接烟气粉尘、除尘净化的过滤设备。

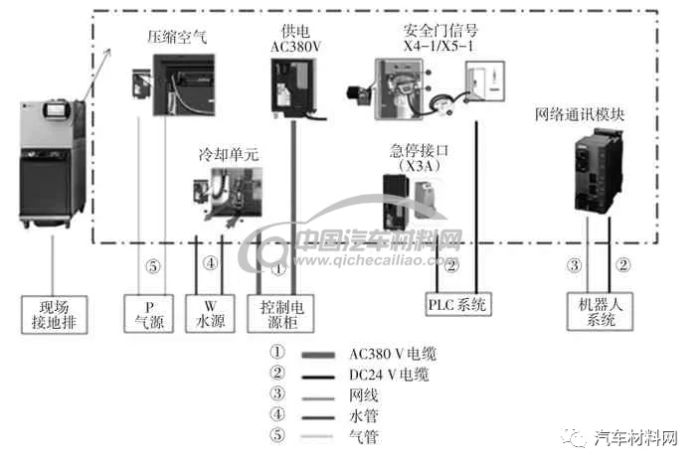

激光飞行焊系统的电气控制采用单元设计,以PLC 为控制核心,工控机辅助控制,触摸屏作为监控与输入,实时与焊接机器人、光纤激光器通信,控制焊接夹具、气路、水路、检测与监控、安全门构成的控制单元。通过网络通信技术和上位机系统控制连接成整条生产线控制系统[4]。

3.1 激光源的电气集成

激光源一般设置一个独立的激光源控制柜,激光焊所在的工作线体为其提供380 V 工作电压。激光源控制柜内配置网络交换机,通讯采用Profinet-光纤方式,实现与PLC 信号交互。

激光源与线体PLC 系统的连接如图4 所示。

图4 激光源与线体PLC系统连接

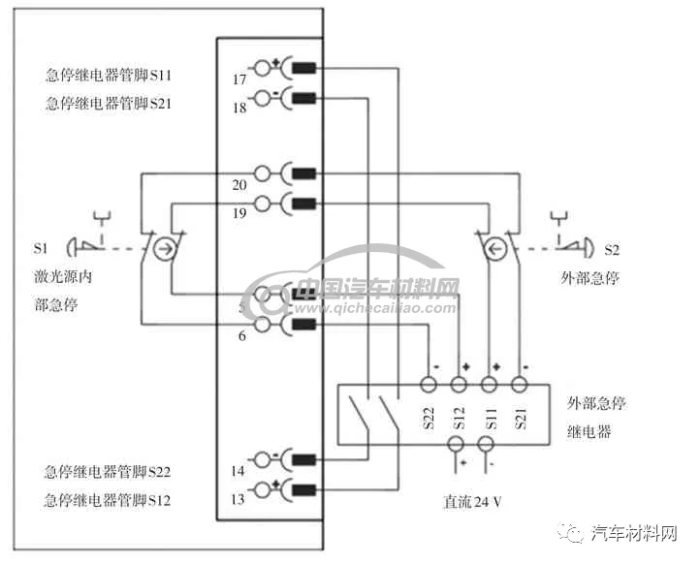

3.1.1 急停回路

在激光源的控制面板及激光源控制柜处分别设置了急停开关,只有在双回路急停电路闭合的情况下,激光系统才能运行。急停电路断开时,电源和冷却剂泵关闭,激光射线终端快门闭合,激光系统向操作控制面板发送报错。

外部急停电路中的急停按钮,将激光源与其它急停按钮相连接,即将激光源的紧急停止回路纳入装有激光焊设备的急停回路,使得外部回路中的急停同样作用于激光系统。

急停回路的接线形式如图5 所示。

为了使急停电路闭合,以下触点必须通过按钮模块SM2 电气相连。

a.X3A.17 和X3A.13;

b.X3A.18 和X3A.14。

激光源的急停按钮通过安全模块SM2 接入到急停环路中释放SM2。

图5 急停电路的接线示例

a.X3A.20:0V→X3A.6:SM2 0V 作为释放;

b.X3A.19:24V→X3A.5:SM2 24V 作为释放。

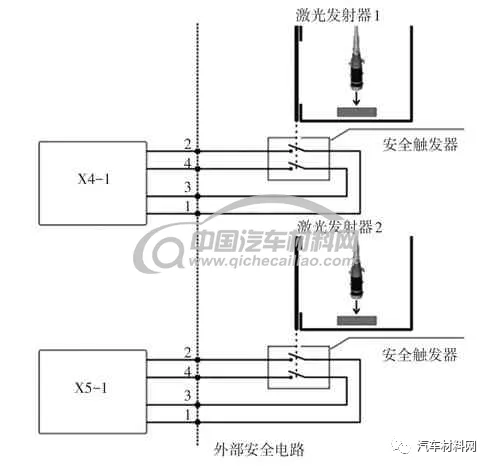

3.1.2 外部安全回路

安全回路是一个电气回路,通过外部安全电路接口(安全开关、安全继电器等),可将这些安全元件接入到激光源的安全电路中。可用于监控激光房、激光源保护外壳和激光房的门。如果所有受监控的激光房和门均已关闭,则在触点闭合后,安全回路应始终处于闭合状态。如果安全回路的一个触点断开,例如由于一个门被打开,则射出的激光束立即中断。

激光源中心遮光器的安全回路可中断在激光器源所有光路上射出的激光束。一个光路的安全回路仅中断所属光路上射出的激光束。通过其它安全回路已闭合的光路可以继续发射激光束。2个激光发射器的回路接线如图6 所示。

图6 带2个激光发射器的接线示例

在满足以下条件时,外部安全电路闭合。

a.X4-1/X5-1:1 和X4-1/X5-1:2 通 过 闭合 触 点电气相连;

b.X4-1/X5-1:3 和X4-1/X5-1:4 通过 闭 合 触点电气相连。

3.1.3 激光源与PLC 的通讯

线体控制系统CPU 选用西门子319-3F PN/DP,该产品自带3 个以太网PROFINET 接口,与激光焊机器人控制系统的柜内交换机进行通讯;同时激光源控制柜作为机器人的子站,与机器人系统采用X202-2P IRT 网管型交换机以光纤方式通讯。PLC 柜内配置西门子接口模块IM151-3PN FO,用于连接输入模块及输出模块,从而实现与激光源端的信号交互。信号主要包括急停信号及安全回路状态反馈信号。

3.1.4 激光源系统的压缩空气

激光源必须有压缩空气,以便防尘和防潮保护能够工作。压缩空气也用于给激光头排水,将压缩空气注入激光源的冷却系统,以排除残留的冷却剂。冷却剂通过设备背面的排气接口,经过激光源的冷却环路被压送到冷却剂补偿容器中。

3.1.5 激光源冷却系统工作原理

激光源分为内部冷却回路及外部冷却回路。通过内部冷却环路带走二极管激光器和光学部件上产生的热量,使用去离子水对激光器进行冷却。冷却水吸收热量后,返回到热交换器。在热交换器中,内部环路的热量排放到外部环路中,水通过流量传感器,从热交换器返回到冷却剂容器中,外部环路中的磁阀对冷却剂流量进行调节。激光水冷机就像是激光设备的润滑剂,不仅在激光器高效率工作时带走产生的热量,冷却激光器,还可以提高激光器的工作精密度以及工作产量。

3.2 激光头系统的电气集成

激光头的系统组成如下。

a.激光头光纤处理系统;

b.电源箱;

c.控制箱;

d.机器人法兰盘+激光头介质耦合器;

e.运输架。

系统组成及激光头内部与线体连写示意如图7。

图7 激光头系统组成及连接

3.2.1 激光头

激光焊接头由光纤处理系统及介质耦合器组成,二者之间预留接口以进行网络及电源的连接。

a.激光头的保护气体由线体的气瓶或水气单元提供。

除处理光学系统所用到的水、压缩气体外,激光头处采用压缩空气作为保护气体,被称为交叉射流,是指在激光镜头保护玻璃前方产生一个交叉的、可调节的气流,从喷嘴中射出。气流能吹走焊接烟尘和焊接颗粒,然后被排烟装置吸走,这样就减少了保护气体中的污染物。

激光头处的冷却水一般由激光源控制柜处的冷却机提供,对激光焊接导致的激光头高温进行水冷;同时另一路冷却水管对激光光缆进行冷却。

b.电源箱分别为激光头提供主电源电压(HVS)、控制电源电压(SVS)及激光电源电压(LVS)。

c.控制箱分别以Ethernet 及EtherCAT 通讯形式与激光头的接缝跟踪相机及通讯模块进行信号交互,以保证激光焊的焊接轨迹及参数。

d.激光源为激光头提供激光焊所需要的激光及循环水,激光通过现场光纤由激光源传导至激光头。

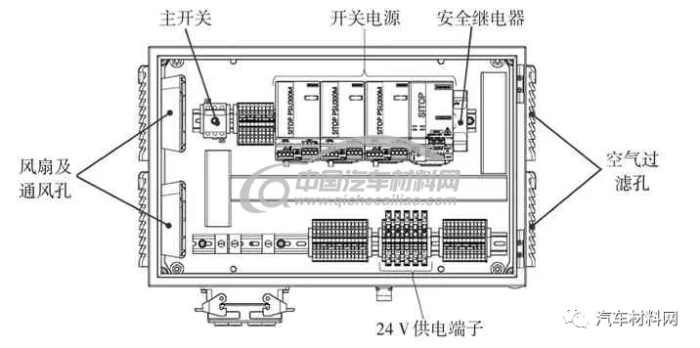

3.2.2 电源箱

电源箱内部主要组成见图8。

图8 电源箱图例

激光头系统的电源箱由线体控制电源柜提供380 V 电压,主开关闭合后,经箱内开关电源转换为24 V 电压后,经24 V 供电端子后,分别为激光焊接头及控制箱提供24 V 电压。安全继电器采用双通道,用于激活激光头处二极管的电源,其必须接入设备的安全回路以保证人员安全。由于柜内电气元件在工作时会产生热量,故增加空气过滤孔及风扇通风孔以排除柜内热量,防止温度过高影响电气元件的使用。

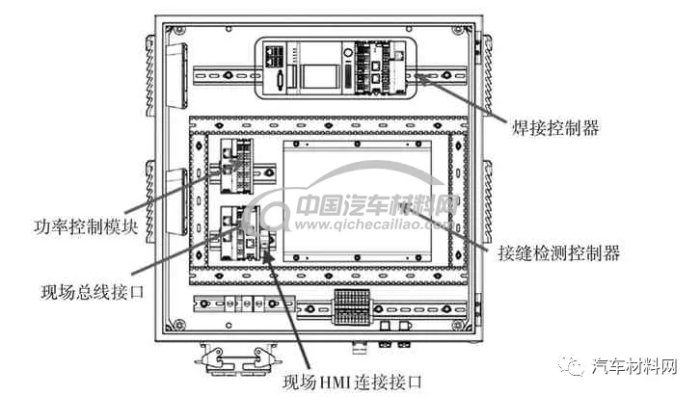

3.2.3 控制箱

控制箱内部主要组成如下。

电源箱内部主要组成如图9。

激光头系统的控制箱通过内置接缝检测控制器计算接缝位置,数据输出到箱体内焊接控制器从而调整激光焊参数;通过内置功率控制模块模拟输出值,用于控制激光功率;现场总线接口与机器人控制系统连接,以实现激光头系统与线体的通讯。现场HMI(人机操作界面)根据操作需要选择是否配置,可通过HMI 实现操作者对激光焊的监控及参数设置等工作。

图9 控制箱图例

3.3 激光房的电气集成

激光房除激光房主体墙结构外,还包括人工工位门、人员通行门及维修大门构成的安全防护系统。激光房内部配置照明系统及监控防护系统。

3.3.1 安全防护系统

a.人工工位门。

激光焊房的人工工位门根据工艺及节拍要求不同可分为滑移门或卷帘门,二者的控制原理基本相同,但人工工位人工侧及机器人侧都需要分别设置门,这里选择卷帘门对系统进行介绍。

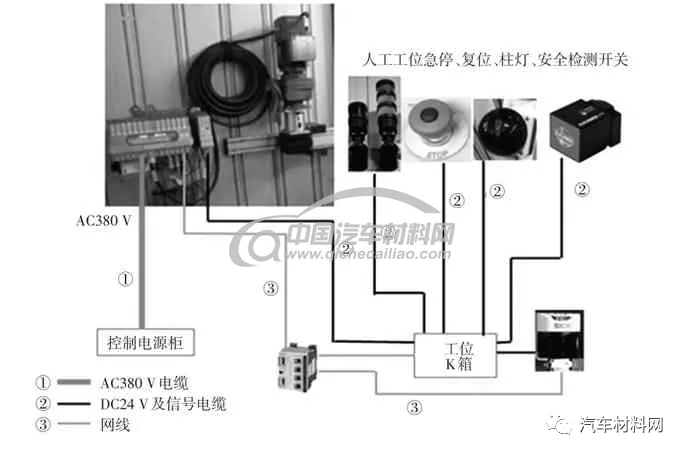

每套卷帘门,都构成一套单独的系统由PLC进行控制,电气系统接口形式见图10。

图10 卷帘门系统电气接口图例

卷帘门采用电机驱动,电机的控制由Movifit变频器进行。Movifit 由线体控制电源柜提供380 V工作电压;由卷帘门配套的工位接口模块箱提供24 V 电压。每个卷帘门配置2 个安全开关,检测门的闭合状态,确保激光发射前激光房的安全闭合状态。料口设置急停及复位按钮,方便人员进行紧急使用;三色柱灯分别指示人员上件的进入允许、进入禁止及节拍超时。同时设置激光扫描仪用于检测卷帘门内部是否有人,进一步确保人员安全。料口信号均接入工位接口模块箱,箱内配置西门子接口模块IM151-3PN FO,用于连接输入模块及输出模块,从而实现信号交互。

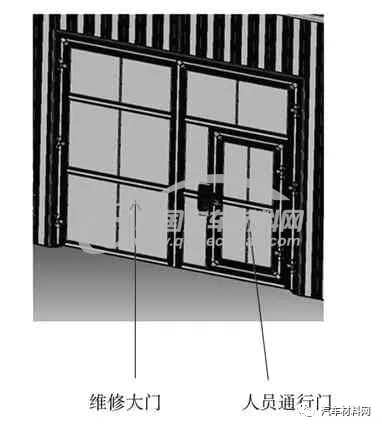

b.维修大门及人员通行门。

激光房必须设计必要的维修安全门及人员进出安全门,以满足激光焊接系统整套设备的更换及日常维护的需要,人员通行门一般设置在维修大门上。通行门和维修大门的锁死状态是靠非接触式安全开关来控制的,其信号接入对应的工位接口模块箱,外部开启需要PLC 请求,内部设有机械开启装置,且每扇门内部配有必要的急停按钮,防止被困在内的人员能够及时触发工位急停信号并安全撤离。维修大门及人员通行门如图11所示。

图11 激光房的维修大门及人员通行门

3.3.2 监控防护系统

激光房配备多角度高清摄像监控系统,监控系统一般由激光房内部的摄像头及外部的显示器构成。摄像头及显示器的数量由工艺及用户确定。二者采用数字信号传输,控制元件安装在防护电控箱内,确保工业环境下的防尘、抗干扰功能。由房内摄像头监控到的画面显示如图12所示。

3.3.3 照明系统及信号灯

激光焊照明采用工业级LED 防爆灯,且照明亮度不低于400 LUX。在设备安装和调试产生强烈激光光束的区域,入口处需要安全信号灯指示激光焊房所处状态,状态指示如下。

图12 监控系统显示画面

a.上方黄灯恒亮指示排风开启,闪烁指示排风关闭;

b.中间红灯恒亮指示激光源1 开启,闪烁指示激光源1 活跃;

c.下方红灯恒亮指示激光源2 开启,闪烁指示激光源2 活跃。

现场状态指示灯如图13 所示。

图13 激光焊房的状态指示灯

3.3.4 火灾报警系统

火灾报警系统由报警主机及烟雾报警装置构成。主机由线体提供220 V 电源电压,烟雾传感器接入到主机机箱内,一旦接收报警信号,会给出信号并声光报警,同时将信号传递给PLC,从而通知线体工作人员。

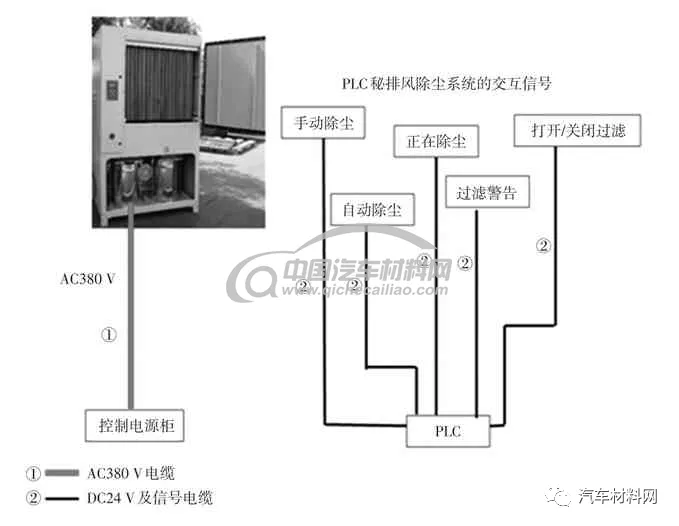

3.4 排风除尘系统的电气集成

首先,激光房配有自然通风机构,采用全铝合金的通风百叶窗,内外墙板双层百叶窗防护结构;激光焊房内的排风还分为直接排风与激光房排风2 类,直接排风通风口直接连接到夹具处,激光房排风则安装在激光房天花板上,与厂房排风相连接,且通过控制系统对其进行控制。

激光房排风还要用到过滤器,过滤器的运转产生负压,使夹具中以及加工端上安装的排风口产生吸引力,从而吸收焊接过程中产生的烟尘。气体通过过滤器内部,将颗粒与粉尘分离开来,净化后的干净空气直接排放到过滤器周边的空气中。

排风除尘系统与线体及PLC 的交互见图14。

图14 排风除尘设备的信号交互

在现代高端汽车白车身制造工艺中,激光焊技术应用越来越广泛。针对其中的激光飞行焊技术的系统进行了研究,对其主要设备进行了分析。

同时介绍了其相关设备的电气集成。激光飞行焊技术生产线的控制单元以PLC 为控制核心,实现了实时与激光飞行焊主要设备:激光源、焊接机器人、激光头、激光房及其内部设备的信号交互及控制。

获取更多评论