车身轻量化技术及系数详解

主要指导思想:在确保稳定提升性能的基础上,节能化设计各总成零部件,持续优化车型谱。

实验证明,若汽车整车重量降低10%,燃油效率可提高6%—8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3—0.6升;汽车重量降低1%,油耗可降低0.7%。当前,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。

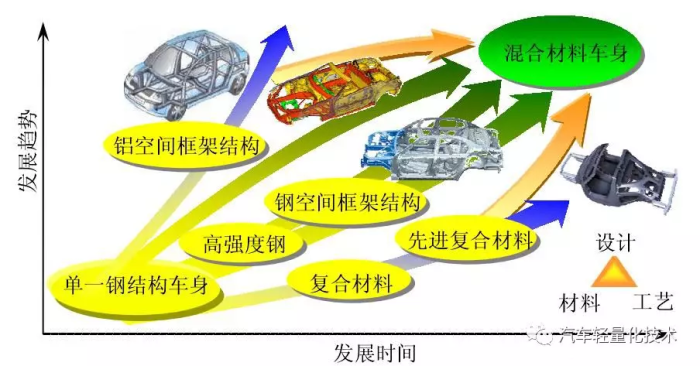

目前,进行车身轻量化的措施主要有三个方面。一是材料轻量化,如高强钢、铝合金、碳纤维等轻质材料的使用;二是车身结构优化,利用CAE软件对车身进行分析优化从而实现零件重量、数量、结构优化;三是制造工艺的创新,如热成型冲压制造工艺、辊压成型工艺、液压成型工艺、使用激光拼焊板等。下面就这三个方面进一步说明。

目前汽车轻量化常用的轻质化材料有:高强度钢、铝合金、镁合金、碳纤维复合材料。据中国汽车技术资料显示,至2020年,高强度钢在汽车应用比例达到50%以上,单车用铝量达190kg,用镁量达15kg。另据美国汽车研究中心发布的《技术路线图:材料和制造》资料显示,未来第三代先进高强钢(Gen-3 Steel)、5系6系铝合金、7系铝合金、工程塑料以及复合材料的使用将会大比例提升。

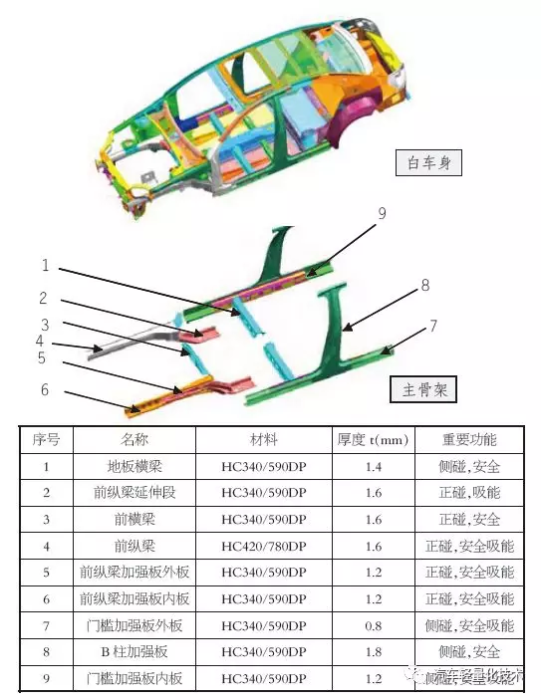

我们常说的高强度钢(HSS)一般屈服强度在210Mpa-550Mpa之间,抗拉强度在270Mpa-700Mpa。目前来讲高强度钢是车身零件使用最为广泛的材料。如上汽大众途昂高强度板的使用比例超过80%,JEEP大指挥官高强度板的使用比例为76%,而WEY VV7 PHEV 高强钢使用比例也达到了75%。

铝合金比强度高,在保证车身强度的同时能够有效降低车身重量。铝车身一般在高档车中使用如我们熟知的奥迪A8L、捷豹XEL、福特F-150,作为造车新势力的蔚来在其ES8上也使用了全铝车身架构,而ES8在2019年的C-NCAP碰撞测试中也获得了五星级评价。

碳纤维是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料,密度比铝轻30%、比钢轻50%,而强度是钢的7-9倍。碳纤维的应用主要在赛车、超跑上,像布加迪、法拉利、兰博基尼、宝马等,前途汽车的K50的车身覆盖件则采用了碳纤维。

利用CAE软件对车身数字化模型进行分析,计算汽车车身结构刚度、强度、模态等参数,在保证车身碰撞安全性的前提下优化零件结构、去除零件冗余部分、减少零件数量,从而实现车身重量的降低。

通过减少零件数量优化结构重量,有一个很好的案例的就是:SUV车型侧围内板后段(C柱、D柱)三个冲压单件整合成一个零件,既减少车身重量,又减少工装开发成本、生产成本和原材料成本。类似此种模块化设计在B柱加强板也存在,有些车型的B柱加强板可能是分成上下两段以便降低模具开发的难度,但是随着模具供应商对高强板开发经验的积累,目前是完全能满足要求的。

我们都知道一辆车设计的再好,那也得有能实现量产的制造加工工艺,不然也只是虚无的海市蜃楼。目前车身轻量化制造工艺的创新应用,主要有热成型冲压制造工艺、液压成型工艺、激光拼焊板等。

热成型工艺在车身结构件上应用越来越广泛,如A柱、B柱、侧围上边梁、中央通道等。

液压成形是指用液体的压力代替刚性的凸模或凹模对板料进行冲压加工的方法。液压成形主要用于截面线为圆形、矩形或者不规则形状空心零件的成形。如我们常见的车架梁如果不是使用液压成形的话,则需要内板和外板两个零件焊接成盒状总成,运用液压成型则可以减少零件数量降低总成的重量。

激光拼焊板是将不同材质、不同料厚的冲压板材通过激光拼焊到一起之后再进行冲压加工的板材。在需要强度的部位使用强度高、板料厚的板材,在强度需求小的部位适当选择强度低、板料薄的板材,并将它们焊接在一起,激光拼焊。

二、轻量化系数

术语定义

1

车身轻量化系数

式中,

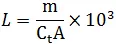

L为白车身轻量化系数(简称轻量化系数),单位Kg/[N·m/(°) ·m2];

m为白车身骨架重量,不含四门两盖,单位Kg;

Ct为白车身静态扭转刚度,带挡风玻璃,单位N·m/(°);

A为白车身脚印面积(四轮间的正投影面积),单位m2。

图1

2

白车身轻量化指数

Li=(L2-L1)/L1

式中,

Li为白车身轻量指数,无量纲;

L1为轻量化设计前的车身轻量化系数,单位Kg/[N·m/(°) ·m2];

L2为轻量化设计后的车身轻量化系数,单位Kg/[N·m/(°) ·m2];

3

汽车轻量化

在保证汽车安全、刚度、NVH等性能提升或者不降低的前提下,通过结构设计和优化、合适的材料选用、合理的制造工艺等手段来达到整车重量降低,从而来达到节油和减排的工程过程,称之为汽车轻量化。

行业水平

1

ECB会议

EuroCarBody(简称ECB)欧洲汽车车身会议,每年10月份在德国举行。ECB代表着全球汽车车身发展趋势,近年来一直被誉为车身界的顶级峰会。我们可以从ECB大会的车型轻量化系数,侧面看出车身发展的最新水平。

图2

由于各年度参展车型的品牌与产品定位存在差异,所以车身轻量化系数变化趋势并非逐年递减,但总体的趋势是下降的。

图3

2

中国轻量化车身会议

中国轻量化车身会议是由中国汽车工程学会和汽车轻量化技术创新战略联盟主办,旨在推动我国车身及轻量化技术的进步,并提供一个汽车行业车身交流的平台。该会议可从一定程度上展示我国车身轻量化领域的最新技术成果和车型。

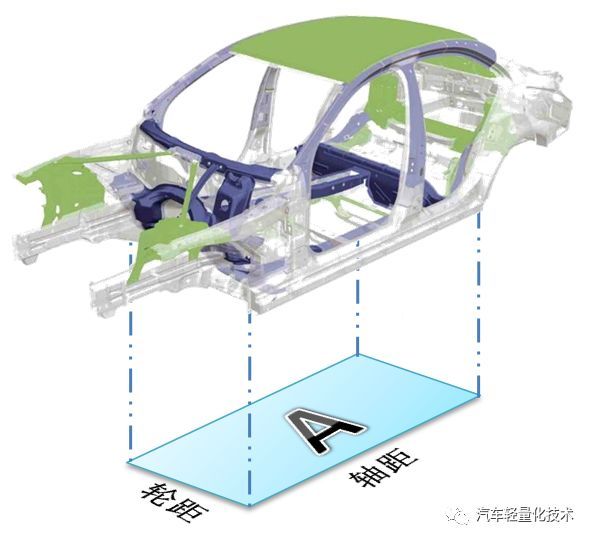

图4

3

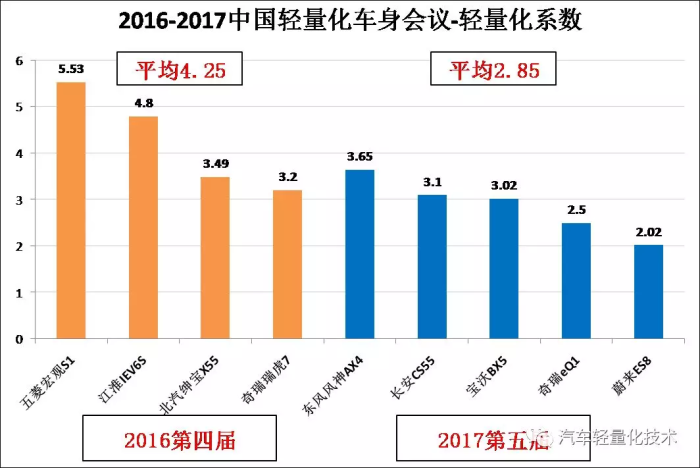

等级定义

目前尚无公开资料论证车身轻量化系数的等级及水平高低,以下分类源自北汽。

图5

方法详解

白车身轻量化系数(Light Weight Index of BIW)的概念首先由宝马公司提出,是目前被汽车行业普遍接受的一个评价白车身轻量化水平的指标,数值越小,表示轻量化水平越高。

由计算公式可知,若要减小轻量化系数,可以通过降低白车身重量、提高扭转刚度或增大脚印面积来实现。

1

降低白车身重量

m指的是白车身的重量,不包含前风挡、四门两盖及副车架等,因为这些系统都是安装在白车身结构上,而车身的结构性能主要是指白车身框架结构的性能。

图6

在保证性能的前提下,降低白车身重量,可以通过以下途径来实现:

①提牌号降料厚

若需保证性能不变,在降低零件料厚的同时需提高材料强度。

图7

②集成化设计

钢板强度越高,其成形性能一般越差,尤其是强度超过1200MPa常规的冷冲几乎无法实现稍复杂零件的成形,此时,可以采用热冲压成形技术。

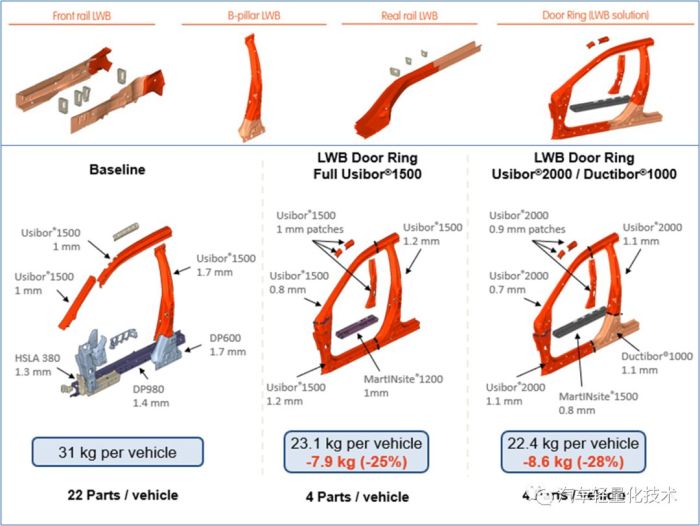

目前,激光拼焊板热成形、补丁板热成形是较好的实现减少零件数量,降低重量的技术。

图8

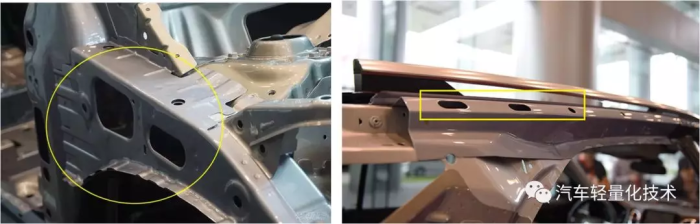

③合理设计减重孔

根据零件结构,可以在保证性能的前提下,合理的将零件中部掏空,做到所谓真正的轻量化。

图9

④降短焊接边

前期根据传统点焊机的操作空间,将焊点搭接边统一设计成15mm以上。随着工艺水平的提升,或激光焊接等工艺的应用,搭接边可根据现有工艺做相应缩短或调整。

此外,在无需焊接之处,可设计成交替的锯齿状搭接。

图10

⑤合适的材料用在正确的位置

正如奥迪A8、宝马新7系等车型的车身选材趋势一样,以钢、铝为主,碳纤等复合材料为辅的多材料混合车身,正在成为一种趋势。

图11

2

提高扭转刚度

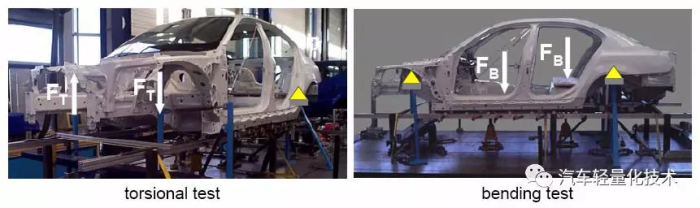

Ct为白车身静态扭转刚度,之所以把车身扭转刚度设置成轻量化系数的重要指标,而不是定义为内饰系统或整车系统,这也是因为白车身是整车和内饰等系统的基础,所有的部件最终都在这个基础上安装,白车身的扭转刚度性能的好坏决定整车的性能。

图12

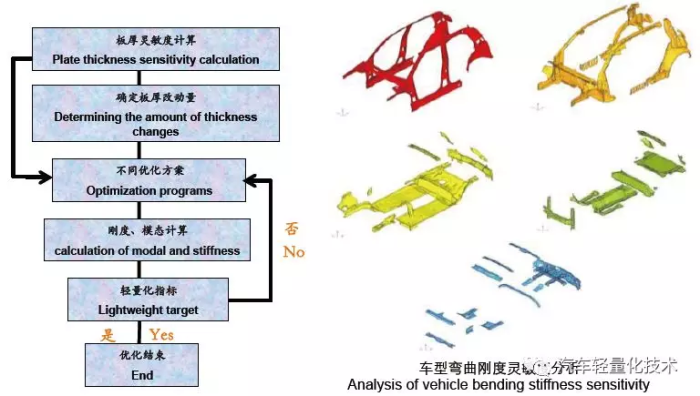

①加厚

零件料厚对扭转刚度的影响较大,可通过灵敏度分析等途径,确定对扭转刚度影响较大的零件,并适当增加该部分零件的料厚,从而达到提高扭转刚度的目的。

图13

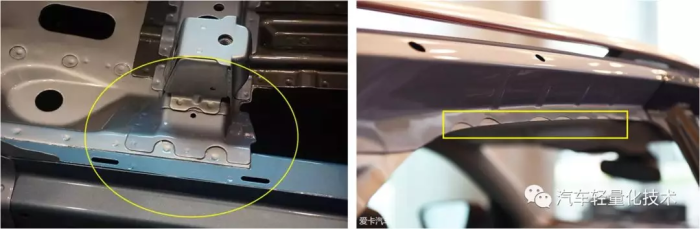

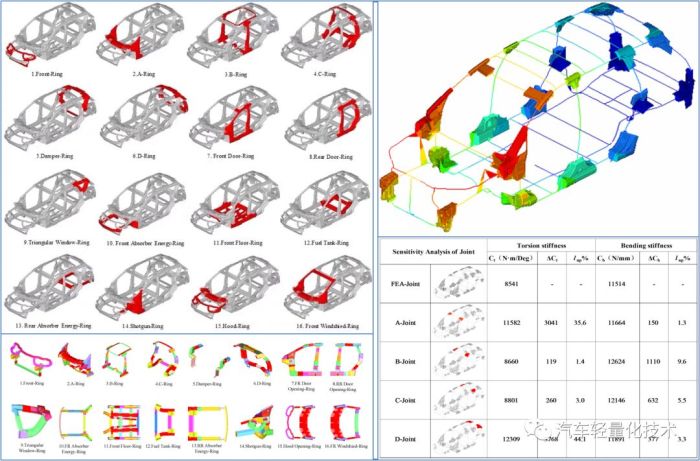

②增加环状路径,优化接头结构

一般封闭的空腔、接头具有较强的扭转性能,在车身结构设计时,尽可能地将接头结构设计成封闭结构。(以下图片引用知武汉上善和吉利)

图14

如A柱内板与A柱加强板形成一个闭合的空腔、B柱加强板与B柱内板形成一个闭合的空腔,以上说的部位往往就是我们通常说的主断面。

3

增大脚印面积

此处所述脚印面积,即车身的轮距与轴距所形成区域的正投影面积,它也是表征性能的重要参量。该参量中的前后轮距大小决定了车子的大小、乘用空间,因为前后轮距确定之后,车子的轮边宽度也相应的确定,车子的轮边宽度与前后轮距之比应符合黄金分割,即轮边宽/前后轮轴距的比值接近0.618。可见,A实际上确定了车子的级别,即A级,B级,C级和D级等,这与车子的宽敞舒适度也密切相关。

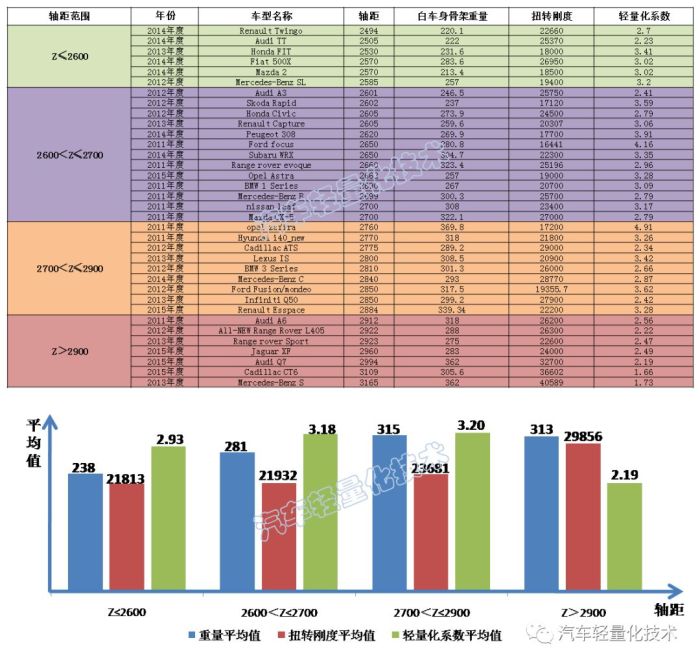

有人做过这样的统计,将2011-2015这五年的ECB会议参展车型按照轴距Z来分类统计其轻量化系数。分类标准为轴距Z≤2600、2600<Z≤2700、2700<Z≤2900、Z>2900这四类,并在各个级别剔除一个最高值和一个最低值,同时剔除k-car和超跑等极致车型,得到如下的图示结果。

图15

从以上的统计结果可知,由于轴距的不同,轻量化系数分层次排布。简单来看,对于A0级车,轻量化系数需达到2.9以下,A级车和B级车都要3.2以下,C级车则要2.2以下。

对于扭转刚度,一般日常A级轿车扭转刚度在18000N·m,B级轿车扭转刚度在20000N·m左右。而从上面的统计结果看,普遍比这一目标值要高,主要原因是高性能和SUV车型获奖较多,拉高了这一数值。

获取更多评论